ГОЛОВКА ЦИЛИНДРА

Конструкция головки цилиндров сильно влияет на работу двигателя, его мощность, охлаждение. Она должна иметь герметичную камеру сгорания, большую площадь охлаждения, выраженную в сильно развитом оребрении, хорошо отводить тепло от камеры сгорания, должна быть достаточно жесткой и легкой, не деформироваться при нагревах. Головка обрабатывается под посадочный буртик, нарезается полная резьба под свечи. Головка по посадочному буртику притирается к посадочной плоскости цилиндра.

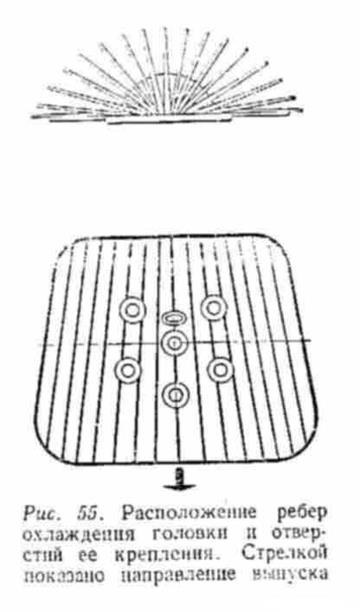

Для уплотнения между цилиндром и головкой на буртик устанавливается прокладка из отожженной меди или алюминия толщиной 0,4—0,5 мм. Широкая расстановка шпилек часто не обеспечивает хорошей затяжки головки и ее герметичности по посадочному месту. Для достижения хорошей равномерной затяжки головки рекомендуется устанавливать одну-две дополнительные шпильки. В первую очередь—со стороны выпуска, так как при нагреве головки чаще всего пропуски газов бывают именно в этом месте (рис. 55).

Для лучшей передачи тепла от цилиндра к головке посадочный буртик на гильзе цилиндра и выточка под него в головке делаются обычно шириной 5—6 мм, а иногда до 10 мм, но обязательно с последующей притиркой и установкой прокладки.

Для хорошего охлаждения и отвода тепла от камеры сгорания и цилиндра головка выполняется из алюминиевого сплава с большим и хорошо развитым оребрением. Обычно размер головки больше размера ребер цилиндра. Ребра охлаждения на головке цилиндра располагаются веерообразно (см. рис. 55) для того, чтобы иметь направленный

поток холодного воздуха для охлаждения свечей и задних ребер головки.

Толщина металла в головке цилиндра над камерой сгорания должна быть не менее 10-12 мм. Для лучшего охлаждения головку цилиндра так же, как и весь двигатель, желательно покрасить в черный цвет (можно нитрокраской).

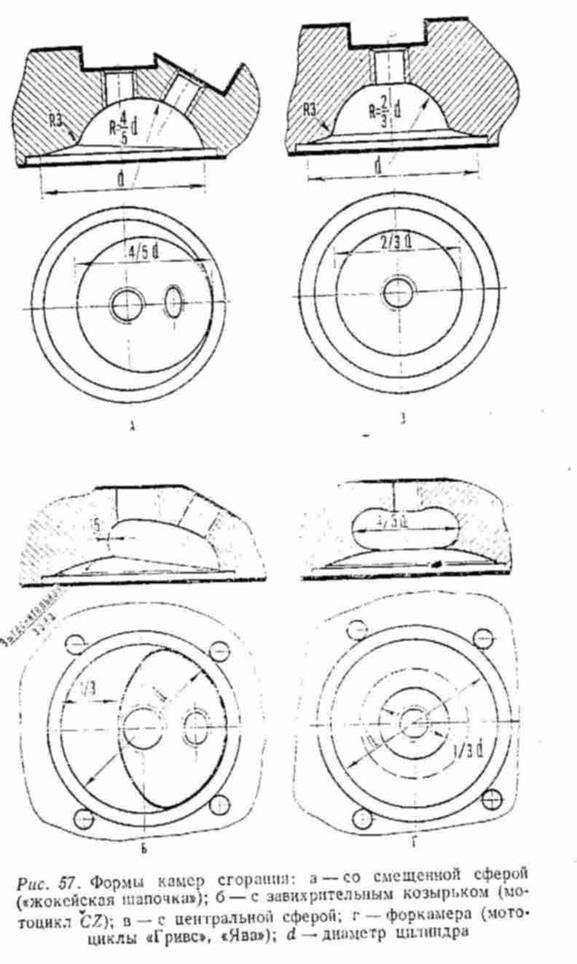

Различные формы камер сгорания позволяют доводить геометрическую степень сжатия до 15, не опасаясь детонации на бензине с октановым числом 90—98.

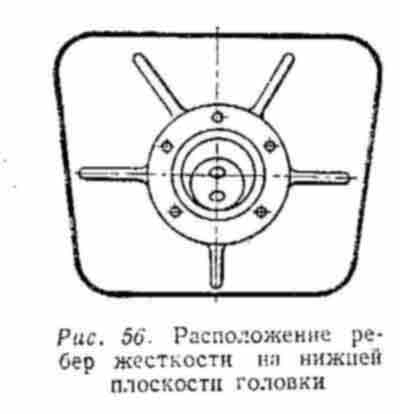

Чтобы головка цилиндра не коробилась при работе в напряженных тепловых режимах, в нижней части ее делаются ребра жесткости (рис. 56), а также предусматривается достаточная масса металла вокруг камеры сгорания.

Подбор наилучшей камеры сгорания для любого двигателя лучше всего производить на тормозном испытательном стенде.

На высокофорсированных кроссовых и других двигателях малых рабочих объемов в последнее время широкое применение получила камера сгорания со смещенной сферой — «жокейская шапочка» (рис. 57,а).

Для двигателей классов 250 и выше лучшие результаты даёт форма камеры сгорания полумесяц» (рис. 57,а) с небольшим завихрительным козырьком со стороны выпуска.

Диаметр и высота смещенной сферы камеры сгорания подбираются экспериментально.

Чаще всего диаметр смещенной сферы камеры сгорания равен 2/3 диаметра цилиндра, а при «полумесяце» 3/5 диаметра цилиндра.

Для меньшего нагарообразования внутренняя поверхность камеры сгорания должна быть чисто обработана и отполирована. Все острые кромки в камере сгорания следует скруглить радусом 1—3 мм.

Дата добавления: 2014-12-30; просмотров: 1121;