Цементация

Для цементации применяют низкоуглеродистые стали, 0,1...0,3% углерода, чтобы обеспечить вязкость сердцевины изделия.

После цементации концентрация углерода на поверхности детали повышается до 0,8...1,1%, что обеспечивает после закалки высокую твердость и износостойкость. Цементации подвергают небольшие шестерни, поршневые пальцы, распределительные валы и др. В качестве примера рассмотрим небольшие (мелкомодульные) шестерни.

Поверхность зуба должна быть твердой и износостойкой, то есть структура здесь должна быть из мартенсита, но углерода в нем должно быть не ниже 0,8% (см. рис. 8.10). Сердцевина зуба должна быть вязкой, чтобы деталь воспринимала ударные нагрузки, поэтому используем малоуглеродистые стали с содержанием углерода 0,1...0,3%.

Детали перед цементацией проходят механическую обработку. Те участки поверхности, которые не подлежат цементации, защищают тонким слоем меди (0,02...0,04мм), который наносится электролитически.

Рис. 10.2. Диаграмма состояния «железо-углерод», распределение углерода по толщине цементованного слоя и строение слоя

Выбор температуры цементации.При температурах до 910оС проводить цементацию нет смысла, так как растворимость углерода в феррите очень небольшая, до 0,025% С, и эффект повышения твердости тоже небольшой.

При температурах выше 910оС проводить цементацию можно, так как растворимость углерода в аустените большая, до 2,14%С, и эффект повышения твердости тоже большой.

Поэтому цементация проводится при 930...960оС, то есть немного выше 910оС, когда зерно аустенита еще не крупное.

Строение цементованного слоя после отжига тесно связано с диаграммой «железо - углерод» (рис. 10.2.).

При температуре цементации диффузионный слой состоит только из аустенита. При этом он имеет переменную концентрацию углерода по толщине, убывающую от поверхности к сердцевине детали. После медленного охлаждения цементованный слой состоит из продуктов распада аустенита, то есть феррита и цементита. В связи с этим в структуре цементованного слоя можно выделить три зоны. К поверхности детали прилегает заэвтектоидная зона с концентрацией углерода от 1,1 до 0,8%, состоящая из перлита и вторичного цементита, образующего сетку по границам зёрен бывшего аустенита. Затем следует эвтектоидная зона с концентрацией углерода 0,8%, состоящая из одного пластинчатого перлита. За этой зоной следует доэвтектоидная зона с концентрацией углерода от 0,8% до исходной концентрации его в стали (0,1...0,3%С). Структура этой зоны состоит из перлита и избыточного феррита, причём количество перлита уменьшается по мере приближения к сердцевине детали до исходного в стали.

За толщину цементованного слоя принимают заэвтектоидную зону со структурой П + ЦII плюс эвтектоидную зону со структурой П и половину доэвтектоидной зоны со структурой Ф + П Обычно толщина цементованного слоя составляет до 2 мм. После закалки в слое вместо перлита будет мартенсит высокоуглеродистый с высокой твердостью и износостойкостью.

Виды цементации. Различают цементацию твердыми карбюризаторами и газовую цементацию.

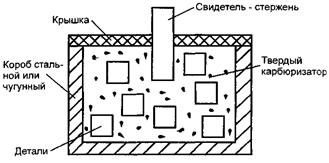

Цементация твердыми карбюризаторами(рис. 10.3).

Рис. 10.3. Схема цементации твёрдыми карбюризаторами

Твердый карбюризатор содержит: древесный уголь, активизатор, наполнитель.

Древесный уголь наиболее подходит для цементации. Если его нет, то можно использовать каменноугольный полукокс или торфяной кокс.

Активизатор ВаСО3 активизирует процесс насыщения стали углеродом (см. ниже).

Наполнитель – сода Na2CO3, нужна, чтобы не было комкования, то есть чтобы карбюризатор был в порошкообразном состоянии.

Количество активизатора и наполнителя составляет 10...40% от массы угля. Широко применяемый карбюризатор состоит из древесного угля, 20...30% ВаСО3 и 3,5% Na2CO3.

Рабочий карбюризатор содержит 25...35% свежее приготовленного карбюризатора, а остальное - отработанный. Это делается с тем, чтобы удешевить процесс цементации.

Детали, подлежащие цементации, после предварительной очистки укладывают в ящики — короба (сварные стальные или, реже, литые чугунные прямоугольной или цилиндрической формы). При укладке деталей их пересыпают карбюризатором и утрамбовывают. При этом расстояние между деталями должно быть не менее 10...15 мм.

Затем короб закрывают крышкой и герметизируют, то есть обмазывают огнеупорной глиной, чтобы уголь не сгорел полностью.

Через крышку внутрь короба вставляется свидетель - это стержень из той же стали, из которой сделаны детали. Чтобы не резать деталь, на этом свидетеле-стержне после цементации в заводской лаборатории определяют структуру и толщину цементованного слоя, а также его твердость.

После этого короб нагревают до 930...960oС и дают выдержку из расчета: за 1 час образуется слой 0,1 мм. Если нам нужно получить слой толщиной 2 мм, то цементацию надо проводить в течение 20 часов.

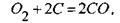

В коробе при 930...960oС идут следующие процессы, то есть реакции.

где O2 - оставшийся кислород воздуха в коробе, С - древесный уголь (идет неполное сгорание угля, то есть без доступа воздуха). В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с древесным углем, образуя оксид углерода, то есть идет неполное сгорание угля.

Оксид углерода при высоких температурах в присутствии железа, которое является катализатором, разлагается, то есть диссоциирует:

2CO→CO2+Cion

Атомарный углерод адсорбируется на поверхности и диффундирует в глубь детали. Кроме этих реакций идет диссоциация ВаСО3.

где С - древесный уголь.

Образовавшийся оксид углерода пополняет уже разложившийся оксид, который получается при неполном сгорании древесного угля, то есть активизирует процесс насыщения.

Затем короб охлаждают на воздухе, раскрывают его, извлекают детали, очищают и промывают их от карбюризатора и делают термообработку: закалку с последующим низким отпуском.

Преимущества этого метода насыщения:

· простота и доступность процесса;

· из-за трудности механизации и автоматизации процесса применяется в единичном и мелкосерийном производстве.

Недостатки:

· нельзя регулировать строение и свойства цементованного слоя, ведется только контроль по свидетелю, чтобы не резать деталь;

· низкая культура производства: из-за карбюризатора в цехе много грязи.

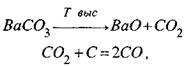

Газовая цементация(рис.10.4).

Газовая цементация требует более сложного оборудования, в частности установки для получения газа и специальных печей, в которых установлены форсунки для подачи природного газа или жидких углеводородов. Через эту печь проходит конвейер, на нем располагаются детали, подлежащие цементации. Скорость движения конвейера рассчитывается так, чтобы детали в печи находились требуемое время для насыщения поверхности углеродом. Эти печи герметизированы, поэтому природный газ или жидкие углеводороды не сгорают или сгорают неполностью.

При выходе из печи детали еще находятся на конвейере, который как консоль выступает из цементационной печи на некоторое расстояние, чтобы детали успевали подстуживаться после цементации до закалочной температуры, 860оС. Затем детали подают с конвейера в закалочный бак, после чего дают низкий отпуск.

Через форсунки подается либо природный газ CH4, либо жидкие углеводороды (бензин, керосин, мазут, спирт и т.д.), которые при неполном сгорании образуют оксид углерода, обеспечивающий процесс насыщения поверхности углеродом (см. выше).

Если же подается природный газ, то идет диссоциация его без доступа воздуха по реакции:

CH4→2H2+Cion

Газовую цементацию проводят при 930...960oС, а продолжительность насыщения определяется из условия, что за 1 час образуется слой толщиной 0,15 мм.

При мелкосерийном производстве газовую цементацию обычно проводят в шахтных муфельных печах. Необходимая для газовой цементации атмосфера создается при подаче в камеру печи (муфель) жидких углеводородов. При цементации в шахтных печах трудно регулировать концентрацию углерода в цементованном слое, а, следовательно, и регулировать строение и свойства слоя.

При крупносерийном и массовом производстве газовую цементацию проводят в безмуфельных печах непрерывного действия (см. рис. 10.4), работающих, как правило, в автоматическом режиме. В этих печах используют природный газ, они состоят из двух зон. Первая зона занимает 2/3 всей длины печи, и в нее подается насыщающий газ, который состоит из эндогаза и 10...15% CH4. Эндогаз (см. термообработку) используют вместо воздуха, чтобы детали не окислялись. Изменяя процент содержания природного газа в этой смеси, мы можем менять, то есть регулировать строение и свойства цементованного слоя. В данной зоне концентрация углерода в слое достигает 1,2... 1,3%.

Вторая зона печи занимает 1/3 всей длины печи, и в нее подается только эндогаз с углеродным потенциалом 0,8% С. В этой зоне идет рассасывание слоя, образовавшегося в первой зоне, в котором, как правило, есть ЦII залегающий в виде хрупкой сетки по границам зерен, что нежелательно. Во второй зоне с углеродным потенциалом 0,8%С эта сетка ЦII рассасывается и концентрация углерода в слое понижается до 0,8%. Кроме того, при рассасывании слоя во второй зоне печи толщина слоя увеличивается.

Преимущества:

возможность механизации и автоматизации процесса. Как правило, на всех автомобильных заводах эти печи работают в автоматическом режиме;

· применяется в массовом и серийном производстве;

· упрощается термообработка - закалку ведут сразу же из цементационной печи с подстуживанием деталей до температуры закалки, равной 860oС;

· можно регулировать строение и свойства цементованного слоя.

Недостаток- сталь насыщается не только углеродом, но и водородом - появляется водородная хрупкость стали.

Структура:

· на поверхности - мартенсит отпуска высокоуглеродистый с высокой твердостью и износостойкостью;

· в сердцевине структура зависит от химического состава стали и режима термообработки.

У углеродистых сталейструктура Ф+П. У легированных сталей,если температура закалки ниже АС3, структура будет Ф+М (или Бниж), если температура закалки окажется выше АС3, то структура будет либо Бниж, либо М низкоуглеродистый (0,1...0,3% С) с пониженной твёрдостью (до 30 HRC), но зато с повышенной ударной вязкостью.

Дата добавления: 2014-12-01; просмотров: 12444;