Азотирование

Цели:

· повысить поверхностную твердость и износостойкость;

· повысить коррозионную стойкость в воде, на воздухе, в бензине, керосине и других средах.

Повышенная твердость азотированного слоя сохраняется до 600...650oС, а цементованного до 200oС. Это очень важно, так как при трении детали разогреваются.

После азотирования концентрация азота на поверхности достигает до 10...11%, выше нежелательно, так как слой будет слишком хрупкий - будет осыпаться, выкрашиваться.

Строение азотированного слоя тесно связано с диаграммой «железо-азот».

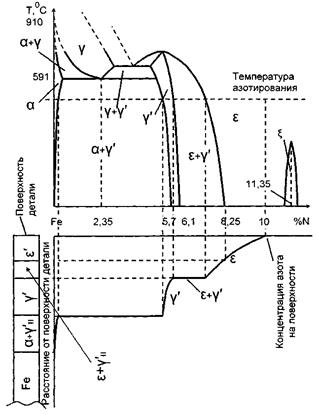

На рис. 10.5 показаны диаграмма состояния «железо-азот» и распределение азота по толщине азотированного слоя при азотировании чистого железа:

α - твердый раствор внедрения азота в Feα - азотистый феррит,

γ - твердый раствор внедрения азота в Feγ - азотистый аустенит,

γ' - твердый раствор азота на базе нитрида Fe4N,

ε- твердый раствор азота на базе нитрида Fe3N,

ζ -твердый раствор азота на базе нитрида Fe2N.

Азотистый аустенит при 591oС распадается в ходе эвтектоидной реакции с образованием азотистого перлита (эвтектоида), состоящего из α+γ'.

Если мы ведем азотирование при температуре выше 591oС, то в структуре всегда присутствует азотистый перлит. Если же азотирование проводят при температуре ниже 591oС, то его в структуре слоя нет.

Следует отметить, что в строении азотированного слоя будут присутствовать только однофазные области, указанные на кривой распределения азота по толщине азотированного слоя (см. рис. 10.5), двухфазные же области проектируются в ноль.

Рис. 10.5. Диаграмма состояния «железо-азот», распределение азота по толщине азотированного слоя и строение слоя

Азотированный слой состоит из поверхностной нитридной зоны (ε - и γ! - фаз) и зоны (α-фазы с избыточными нитридамиγ' - фазы, которая называется зоной внутреннего азотирования или диффузионной зоной. При переходе от одной зоны к другой в азотированном слое, полученном на железе, происходит резкий перепад концентраций, который устанавливается при температуре азотирования и сохраняется при последующем охлаждении. Поэтому при комнатной температуре азотированный слой по мере удаления от поверхности к сердцевине состоит из фаз, расположенных в следующей последовательности: ε' →ε+γ'II →γ' → α+γ'II и далее сердцевина с исходной структурой. На поверхности сначала образуется высоко азотистая ε-фаза с концентрацией азота выше 8,25%. При охлаждении от температуры азотирования она не претерпевает никаких превращений. Из-за высокой концентрации азота эта фаза характеризуется повышенной хрупкостью и ее принято обозначать ε'-фаза. Затем в слое следует низкоазотистая ε-фаза с концентрацией азота менее 8,25%. При охлаждении от температуры азотирования из этой фазы выпадают вторичные кристаллы γ' -фазы (γ'II) вследствие уменьшения растворимости в ней азота. Аналогичные изменения происходят и в α-фазе. Низкоазотистая ε-фаза из-за пониженной концентрации азота менее хрупкая и поэтому на практике стремятся проводить азотирование так, чтобы хрупкая высокоазотистая ε'-фаза не образовывалась или толщина ее была бы минимальна.

При азотировании выше эвтектоидной температуры, например при 600oС, в структуре азотированного слоя появляется ещё азотистый перлит. При температуре азотирования слой будет состоять из следующих фаз (от поверхности к сердцевине): ε→ γ'→γ→α. При медленном охлаждении из α- и ε-фаз выпадают избыточные вторичные кристаллыγ' -фазы, а γ-фаза претерпевает эвтектоидное превращение с образованием азотистого перлита, состоящего из смеси α- иγ' -фаз. Поэтому при комнатной температуре азотированный слой будет состоять из ε'+ε+γ' →эвтектоид →α+ γ'.

Следует иметь в виду, что азотируют не железо, а стали с содержанием углерода 0,3...0,5%. Наличие углерода на процесс азотирования не оказывает принципиально нового влияния, надо только помнить, что на базе нитридов железа образуются твердые растворы не только азота, но и углерода, и их следует называть карбо-нитридами:

Если нужно повысить поверхностную твердость и износостойкость, то применяют только легированные стали с содержанием углерода 0,3...0,5%. Углеродистые стали не применяют, так как карбонитриды железа мягкие. Карбонитриды легирующих элементов, особенно Cr, Мо, W, Al и др., обладают высокой твердостью. Для азотирования применяют специально разработанную сталь, называемую нитраллоем:38Х2МЮА (0,38% С, 2% Сr, 0,5% Мо для устранения отпускной хрупкости, 1% А1).

Чем выше температура азотирования, тем твердость слоя ниже за счет укрупнения карбонитридов. Поэтому азотирование ведут на крайнем нижнем пределе по температуре, то есть Тазот = 480...550оС.

Ниже 480оС не ведут процесс, так как аммиак не диссоциирует. Продолжительность насыщения резко возрастает и достигает до 60 часов. При этом образуется слой толщиной 0,3...0,6 мм.

При этой температуре аммиак диссоциирует:

Атомарный азот адсорбируется на поверхности детали и диффундирует вглубь, образуя азотированный слой.

Если нужно повысить коррозионную стойкость, то можно применять любые стали, и углеродистые, и легированные с содержанием углерода 0,3...0,5%, но дешевле применять углеродистые стали. Азотирование проводят при более высокой температуре, 600...700оС, диффузия азота выше, и процесс насыщения идет быстрее, до 6 час. При этом на поверхности изделия образуется коррозионно-стойкая ε - фаза, обладающая положительным электрохимическим потенциалом.

Технологическая последовательность:

1) сталь в заготовках проходит термообработку: закалку с последующим высоким отпуском, температура отпуска должна быть равна или выше температуры азотирования;

2) механическая обработка для получения готового изделия;

3) те участки поверхности, которые не подлежат азотированию, защищают тонким слоем олова, наносимым электролитически, или специальными обмазками. При температуре азотирования олово плавится и в виде жидкой пленки удерживается на поверхности;

4) азотирование;

5) шлифовка и доводка.

Азотирование повышает еще предел выносливости, так как на поверхности образуются остаточные сжимающие напряжения до 60...80 кг/мм2.

10.4. Цианирование (из расплава солей)

Это насыщение поверхности стального изделия азотом и углеродом. Используют те же стали, что и для цементации (0,1 ...0,3%С). Цианирование проводится в ванне из расплавленных ядовитых цианистых солей KCN и NaCN, и поэтому не нашло применения в промышленности.

10.5. Нитроцементация (из газовой фазы)

Используется для сталей с содержанием 0,1...0,3% углерода. Нитроцементацию проводят при 850...870оС, при этом продолжительность насыщения составляет 5...10 часов. Для насыщения используют среду, содержащую эндогаз (вместо воздуха, чтобы не было окисления) с добавками 5... 10% CH4 и 5... 10% NH3.

При одновременном насыщении стали углеродом и азотом диффузия углерода облегчается. Этим и обусловлено, что температура нитроцементации и продолжительность насыщения снижаются по сравнению с цементацией.

Толщина слоя составляет до 1 мм, поэтому меньше возникают внутренние напряжения.

Термическая обработка - закалка из цементационной печи с последующим низким отпуском.

Меняя содержание природного газа и аммиака, мы можем регулировать строение и свойства нитроцементованного слоя. При этом концентрация азота в слое должна находиться в пределах от 0,1 до 0,4...0,5% азота. При большем содержании азота в слое появляются нежелательные темные пятна (оксиды, пустоты), снижающие износостойкость слоя. Суммарное содержание азота и углерода в слое должно находиться в интервале 1...1,65%. Если углерода слишком мало, то в слое при закалке наряду с мартенситом появляется более мягкий троостит, что нежелательно. Это связано с тем, что с уменьшением содержания углерода критическая скорость закалки возрастает и часть аустенита переходит в троостит. Если же в слое будет слишком много углерода, то появляется нежелательная хрупкая сетка ЦII по границам зерен.

Преимущества:

· нет ядовитых цианистых солей;

· меньше внутренние напряжения возникают по сравнению с цементацией, так как температура насыщения ниже и продолжительность насыщения меньше. Поэтому нитроцементация широко применяется в промышленности вместо цементации; применяют для изделий сложной конфигурации.

Дата добавления: 2014-12-01; просмотров: 5247;