Закаливаемость и прокаливаемость стали

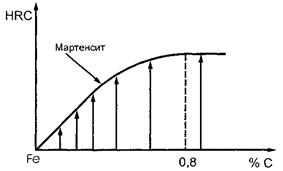

Закаливаемость - это способность стали повышать твердость после закалки. Так как после закалки мы получаем мартенсит, то, чем больше углерода, тем твердость мартенсита, а следовательно, и закаливаемость стали выше (см. стрелки на рис. 9.9).

Рис. 9.9. Влияние углерода на твёрдость мартенсита и закаливаемость стали

Прокаливаемость - это способность стали воспринимать закалку на ту или иную глубину, то есть это толщина закаленного слоя.

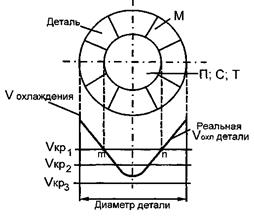

На рис. 9.10 показаны деталь и распределение скорости охлаждения по сечению детали при закалке. Видно, что наибольшая скорость охлаждения на поверхности детали и по мере удаления от поверхности к сердцевине реальная скорость охлаждения уменьшается.

Рис. 9.10. Зависимость прокаливаемости от величины критической скорости закалки Vкр

Для данной стали критическая скорость закалки есть величина постоянная. Например, для стали 40 Vкр = 250°С/с. При нанесении Vкрна реальную скорость охлаждения детали может оказаться, что Vкрпересечет эту кривую в точках m и n. Если мы спроектируем эти точки на деталь, то определим толщину закаленного слоя (см. заштрихованный слой на рис. 9.10). Этот слой будет иметь структуру мартенсита, так как он охлаждается со скоростью выше Vкр. В сердцевине же детали реальная скорость охлаждения ниже Vкр, поэтому в сердцевине будет феррито-цементитная структура пластинчатого строения различной степени дисперсности (ближе к мартенситному слою будет троостит, затем сорбит и перлит).

Кроме того, из рис. 9.10 следует, что чем ниже Vкр, тем толщина закаленного слоя будет больше, то есть прокаливаемость выше. Если же Vкрокажется меньше реальной скорости охлаждения в сердцевине детали, то будет сквозная закалка, то есть по всему сечению детали будет структура мартенсита.

Поэтому прокаливаемость зависит от:

· скорости охлаждения. Чем выше скорость охлаждения при закалке, например при переходе от масла к воде, тем толщина закаленного слоя больше;

· величины критической скорости закалки. Чем ниже Vкр, тем больше прокаливаемость.

Таким образом, закалка может быть сквозная и несквозная. При любом отпуске закалка должна быть сквозной, чтобы структура на поверхности и в сердцевине, а следовательно, и свойства были одинаковыми. Возьмем подшипники качения (ролики и шарики), для них даются закалка и низкий отпуск. Структура: мартенсит отпуска. Если будет несквозная закалка, то внутри роликов и шариков будет мягкая структура перлита или сорбита, то есть под нагрузкой при эксплуатации подшипников качения пойдет пластическая деформация- это приведет к аварии.Поэтому для них должна быть сквозная закалка на структуру мартенсита.

Другой пример: возьмем пружины, рессоры. Для них даются закалка и средний отпуск на структуру троостита отпуска с повышенным пределом упругости. Закалка для них тоже должна быть сквозной, в противном случае мягкая сердцевина будет деформироваться, это приведёт к смятию рессоры, пружины, что не допустимо!

В машиностроении чаще всего дается термообработка - закалка с последующим высоким отпуском. Рассмотрим этот случай более подробно (рис. 9.11). При сквозной закалке по всему сечению детали после высокого отпуска при 550...650oС будет структура сорбита отпуска по строению зернистого с повышенной ударной вязкостью КС.При несквозной закалке эта структура будет только в приповерхностном слое, где после закалки была структура мартенсита. В сердцевине так и останется пластическая феррито-цементитная смесь с пониженной ударной вязкостью, что не допустимо. Другие же свойства, такие как твердость и прочность, не меняются при переходе от зернистой структуры к пластинчатой структуре.

Поэтому для ответственных деталей, работающих с высокими ударными нагрузками ( коленчатые валы, шаровые пальцы, шатуны, оси , тяги и т.п.), должна быть сквозная закалка, чтобы избежать хрупкости в сердцевине, а следовательно, и аварий.

Рис. 9.11. Распределение механических свойств по сечению детали при сквозной (а) и несквозной (б) закалке

На практике за величину прокаливаемости принимают либо чисто мартенситную зону (см. выше), либо расстояние от поверхности до полумартенситной зоны (50% мартенсита + 50% троостита), когда еще твердость и износостойкость достаточно высоки.

Дата добавления: 2014-12-01; просмотров: 2298;