Превращение аустенита при непрерывном охлаждении стали Превращение аустенита в углеродистых сталях

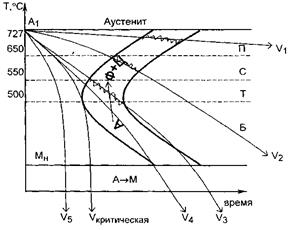

При реальных скоростях охлаждения, когда аустенит переохлаждается до температуры ниже 727oС, он становится неустойчивым (метастабильным) и превращается в более стабильные структуры. С увеличением скорости охлаждения возрастает степень переохлаждения аустенита относительно равновесной точки А1 (727oС). Схематически на рис. 8.16 показано влияние скорости охлаждения на температуру распада аустенита. Кроме того, при наложении вектора скорости охлаждения детали на С - кривую мы можем предугадать структуру, а следовательно, и свойства в изделии. Чем больше скорость охлаждения, тем ниже температура распада аустенита и тем дисперснее образуется феррито-цементитная смесь, подобно тому, как это наблюдалось при изотермическом распаде аустенита. При очень маленькой скорости охлаждения V1,например, при охлаждении в печи, образуется структура перлит. Такая обработка называется отжигом. При большей скорости охлаждения, например при охлаждении, на воздухе (кривая V2),получается структура сорбит. Такая обработка называется нормализацией. При еще большей скорости охлаждения V3 образуется еще более тонкодисперсная смесь - троостит. При скорости охлаждения V4,например при охлаждении в масле, мы пересекаем линию начала распада аустенита на С - кривой в области температур образования троостита, но при этом линию конца распада аустенита мы не задеваем. Следовательно, часть аустенита переходит в троостит, а нераспавшийся аустенит при дальнейшем охлаждении, то есть ниже линии Мн,переходит в мартенсит. При этом мы получим структуру, состоящую из троостита, мартенсита и остаточного аустенита. Бейнит при непрерывном охлаждении в углеродистых сталях не образуется.

При очень большой скорости охлаждения, например в воде (кривая V5), перлитный распад аустенита становится вообще невозможным, и тогда аустенит переохлаждается до линии Мн и превращается в мартенсит. Превращение аустенита в мартенсит не идет до конца, поэтому наряду с мартенситом всегда присутствует небольшое количество остаточного аустенита. Такая обработка для получения мартенситной структуры называется закалкой. Минимальная скорость охлаждения Vкр, при которой весь аустенит переохлаждается до линии Мн и превращается в мартенсит, называется критической скоростью закалки.

Рис. 8.16. Диаграмма изотермического распада аустенита с кривыми охлаждения

Значение критической скорости закалки для разных сталей неодинаково и зависит от устойчивости аустенита переохлажденного, чем больше устойчивость его, то есть чем больше сдвинута С - кривая вправо, тем Vкр меньше, и наоборот.

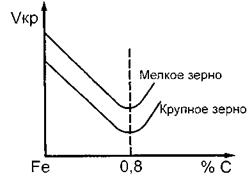

Критическая скорость закалки зависит:

1) от содержания углерода в стали (рис 8.17). У доэвтектоидных сталей с увеличением содержания углерода диффузионная подвижность атомов уменьшается. При этом С - кривая смещается вправо, а Vкр уменьшается; Закалку заэвтектоидных сталей проводят от температур выше Ас1, то есть из области, где находится А + ЦII. Эти частички цементита вторичного являются готовыми зародышами при распаде аустенита, и его распад пойдет быстрее, при этом С - кривая сдвигается влево, аVкр увеличивается;

Рис. 8.17. Влияние углерода и величины зерна на критическую скорость закалки

2)от содержания легирующих элементов.

Легирующие элементы могут быть:

а) растворены в аустените. Легирующие элементы, особенно карбидообразующие, уменьшают диффузионные процессы в стали, а следовательно, С - кривую сдвигают вправо и Vкр при этом уменьшается.

Легирующие элементы, повышая устойчивость аустенита, резко снижают критическую скорость закалки. Так, при введении в сталь 1% хрома критическая скорость закалки уменьшается в два раза, а при введении 0,4% молибдена - в четыре раза. Сильно снижают критическую скорость закалки марганец и никель, и в меньшей степени - вольфрам. Кобальт является единственным легирующим элементом, который понижает устойчивость аустенита и повышает критическую скорость закалки;

б) в виде избыточных карбидов.Эти карбиды являются готовыми зародышами при распаде аустенита(см.заэвтектоидные стали);

Дата добавления: 2014-12-01; просмотров: 3310;