Система нормирования и обозначения шероховатости поверхности

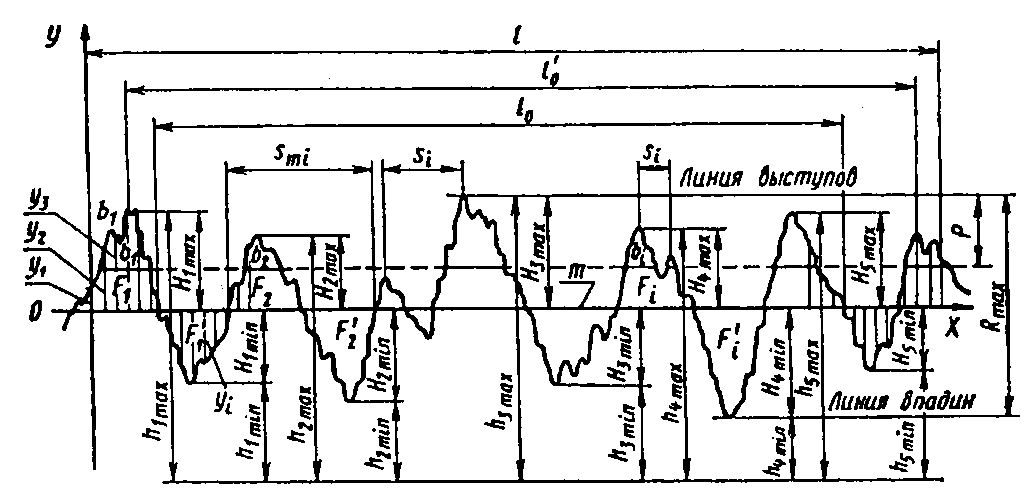

Шероховатостью поверхности называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины (рисунок 4.14).

Базовая длина l – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия (поверхность) – линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности.

Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля m, т. е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля от этой линии минимально. Это отсчет по системе средней линии.

На базовой длине l другие неровности не учитываются (волнистость, отклонение формы), так как их шаг больше длины l. Измерение параметров шероховатости производят на одной или нескольких базовых длинах, по их результатам определяют среднее арифметическое значение параметра. Числовые значения базовых длин выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Шероховатость поверхности можно оценивать одним или несколькими параметрами. Наиболее распространена оценка одним из двух параметров: Ra – средним арифметическим отклонением профиля и Rz – средней высотой неровностей по десяти точкам (рисунок 4.14).

Рисунок 4.14 – Профилограмма и основные параметры шероховатости

поверхности

Параметр Ra характеризует среднюю высоту всех неровностей профиля, Rz – среднюю высоту наибольших неровностей.

l n

Ra= 1/l ∫ [y(x)]dx или Ra= 1/nΣ|yi|, (1.7)

0 1

где l – базовая длина, n – число выбранных точек на базовой длине, y – расстояние между точкой профиля и средней линией.

5 5

Rz = 1/5[Σ|ypi| + Σ|yvi|, (1.8)

1 1

где |ypi| - высота i-го наибольшего выступа профиля, |yvi| - глубина i-ой наибольшей впадины профиля в пределах базовой длины.

Структура обозначения шероховатости поверхности приведена на рисунке 4.15, а.

Рисунок 4.15 – Структура обозначения шероховатости поверхности

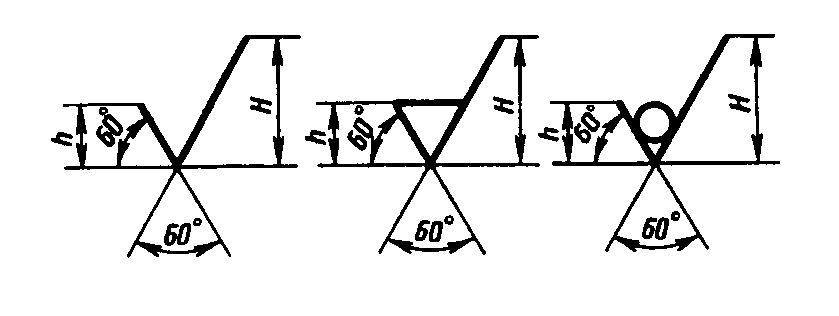

В обозначении шероховатости поверхности, вид обработки которой конструктор не устанавливает, применяют знак, показанный на рисунок 4.16, а. Этот знак является предпочтительным. В обозначении шероховатости поверхности, образуемой удалением слоя материала, например, точением, фрезерованием и т. д. применяют знак, приведенный на рисунок 4.16, б. В обозначении шероховатости поверхности, образуемой без снятия слоя материала, например, штамповкой, литьем, применяют знак, показанный на рисунок 4.16, в. Поверхности, не обрабатываемые по данному чертежу, обозначают этим же знаком. Величина Н = (1,5…5)h.

| в) |

| Рисунок 4.16 – Виды условных обозначений шероховатости поверхности |

| б) |

| а) |

Значение параметра шероховатости указывают в ее обозначении после соответствующего символа, например Rz10. Указываются наибольшие допустимые значения, диапазон значений указывается только при необходимости.

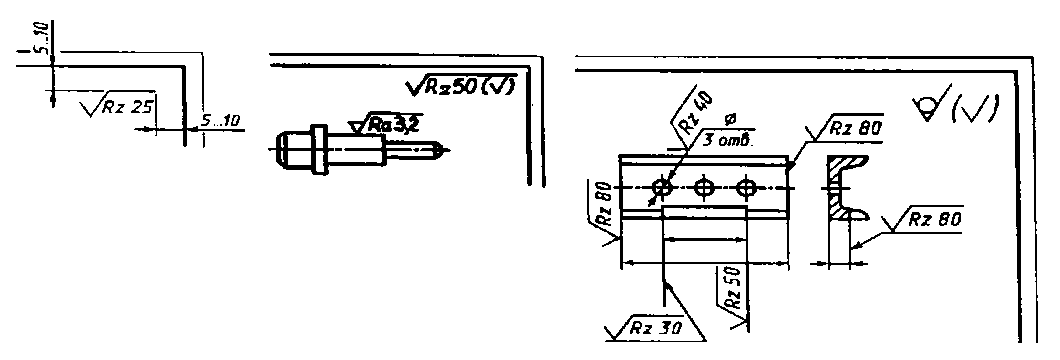

Обозначения шероховатости поверхностей на чертеже детали располагают на линии контура, выносных линиях, на полках линий-выносок (рисунок 4.17).

| Рисунок 4.17 – Пример обозначения шероховатости на размерных или выносных линиях |

При указании одинаковой шероховатости для всех поверхностей детали обозначение помещают в правом верхнем углу чертежа и на изображении не наносят (рисунок 4.18, а).

2 LnhtbFBLBQYAAAAABAAEAPMAAAD4BQAAAAA= " stroked="f">

2 LnhtbFBLBQYAAAAABAAEAPMAAAD4BQAAAAA= " stroked="f">

| в) |

| Рисунок 4.18 – Примеры обозначения повторяющихся значений шероховатости поверхностей детали |

| б) |

| а) |

При указании одинаковой шероховатости для части поверхностей детали в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак, показанный на рисунок 4.18, б. Когда часть поверхностей детали не обрабатывается по данному чертежу, в правом верхнем углу чертежа помещают знаки в соответствии с рисунок 4.18, в.

РЕЗАНИЕ МАТЕРИАЛОВ 1.3 Кинематические схемы резания как основа формообразования.

Металлорежущие инструменты предназначены для изготовления различных деталей. При этом режущие кромки инструмента, внедряются непрерывно или последовательно в материал заготовки, срезая его в виде стружки. Поэтому при обработке резанием форма детали будет предопределяться:

· формой и размерами режущих кромок, которыми инструмент срезает материал заготовки

· движениями инструмента относительно заготовки.

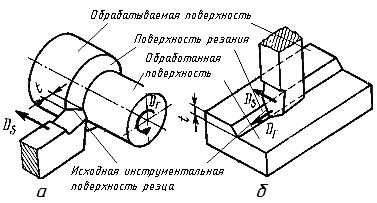

Чтобы режущие кромки формировали обработанную поверхность, они должны располагаться на исходной инструментальной поверхности, касающейся в процессе обработки поверхности заготовки (рис. 1.4). Тогда деталь и инструмент можно представить как своеобразный механизм, состоящий из двух сопряженных звеньев. Траектории движений точек режущей кромки инструмента относительно заготовки как исходной поверхности детали – это результат сочетания движений, которые совершают на станке инструмент и обрабатываемая деталь.

| Рисунок 1.4Простейшие схемы обработки деталей резанием: а – точение; б – строгание; Dr – главное движение резания: вращательное или поступательное; DS – вспомогательное движение резания или движение подачи;t – глубина резания |

Таким образом, рабочий процесс возможен только при непрерывном относительном взаимном перемещении обрабатываемой заготовки и лезвий режущего инструмента. Обрабатываемые заготовки и режущие инструменты приводятся во взаимосогласованные движения механизмами металлорежущих станков в соответствии с настройкой их кинематических цепей. Движения могут быть сообщены заготовке и инструменту одновременно, в последовательном порядке, чередуя движения каждого из них, а так же только одному из них – инструменту или заготовке.

Для осуществления процесса резания необходимо и достаточно иметь одно взаимное перемещение детали и инструмента. Однако для обработки поверхности одного взаимного перемещения, как правило, недостаточно. В этом случае бывает необходимо иметь два или более взаимосвязанных движений обрабатываемой детали и инструмента. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. Движения, сообщаемые в процессе резания инструменту и заготовке, определяют кинематическую схему резания.

Количество движений, с помощью которых производится процесс резания, различно. В зависимости от количества и характера сочетаемых элементарных движений кинематические схемы резания были систематизированы Г.И. Грановским по группам [3]:

1) одно прямолинейное движение;

2) два прямолинейных движения;

3) одно вращательное движение;

4) одно вращательное и одно прямолинейное движение;

5) два вращательных движения;

6) два прямолинейных и одно вращательное движения;

7) два вращательных и одно прямолинейное движение;

8) три вращательных движения.

Любой реальный процесс резания входит в одну из этих групп. Например, строгание, протягивание – в первую группу: процесс резания осуществляется с помощью одного прямолинейного движения; точение, сверление, фрезерование плоских поверхностей – в четвертую группу: одно вращательное и одно прямолинейное движения; фрезерование тел вращения – в пятую: два вращательных движения; нарезание зубчатых колес методом обкатки – в седьмую: два вращательных и одно прямолинейное движение и т.д.

Наиболее простые кинематические схемы включают единственное прямолинейное движение. Например, при строгании и долблении в качестве режущих инструментов используют резцы (рис. 1.4, б). На продольно-строгальных станках прямолинейное движение в процессе резания совершает заготовка при неподвижном инструменте, а на поперечно-строгальных – резец при неподвижной заготовке. Когда резец еще не находится в контакте с заготовкой, происходит подача резца, а после этого начинается постепенное срезание материала заготовки. Также при протягивании инструмент движется прямолинейно, а заготовка остается неподвижной. Режущие зубья протяжки, увеличивающиеся от первого к последнему зубу, срезают материал заготовки и формируют обрабатываемую поверхность детали.

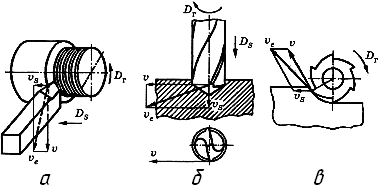

Наиболее распространены в промышленности схемы резания, основанные на сочетании одного вращательного и одного прямолинейного движения (рис. 1.6). Как мы уже видели, еще на заре развития техники нашла свое применение схема резания, включающая равномерное вращательное и равномерное прямолинейное движение, направление которого совпадает с осью вращения (рис. 1.6, а, б). В настоящее время на ней основаны такие методы обработки, как точение проходными и расточными резцами, нарезание резьбы резцами, метчиками и плашками, сверление, зенкерование и развертывание отверстий.

| Рисунок 1.6 Элементы движений в процессе резания: а – при точении; б – при сверлении; в – при фрезеровании |

Широко распространена схема резания, основанная на комбинации вращательного движения и поступательного, направление которого перпендикулярно оси вращения (рис. 1.6, в). На этой схеме основаны процессы фрезерования плоских и фасонных поверхностей.

Дата добавления: 2014-12-26; просмотров: 2637;