Билет номер 1.

на тему:

«Технологический процесс изготовления стула со спинкой»

Студента 3 курса

Разумова Артура Владимировича

очной формы обучения на базе основного общего образования

Специальность - 29.01.29

Специализация - « Мастер столярного и мебельного производства»

| Руководитель: Астапенко В.А.. (ФИО | |

| «Допустить к защите» Зам. по УМР Алсынбаева Л.Г. ____________________ « » ________________ 2015г. |

Калининград 2015

Содержание

Введение…………………………………………………………….………….…3

1Основная часть.

1.1Технологический процесс изготовления стула со спинкой……………...4

1.2Материал и его свойства……………………………………………………..5

1.3Характеристика изделия…………………………………………………..…7

1.4Инструменты, оборудование и приспособления, используемые в работ…9

1.5Изготовление стула со спинкой……..…………………………………...12

2Расчетно-экономическая часть………………………………………….……13

3Техника безопасности и охрана труда..……………………………………..15

3.1Рабочее место и уход за ним………………………………………….……16

4Автоматизация мебельного производства………………….……..17 Заключение……………………………………………………………………….19

Список используемых источников…………………………………………….20

Приложения ……………………………………………………..………….…..

Введение

Тема дипломной работы выбрана по той причине, что стулья неотъемлемая часть жизни нынешнего человека. Во всех сферах жизни людей стулья необходимый ресурс, Сегодня ни один интерьер невозможно представить без самых разнообразных стульев: мягких, жестких и полужестких, вращающихся, складных, на колесиках. Производства по всему миру изготавливают этот чудесный предмет мебели и декора из различных материалов от древесины хвойных пород и ДСП до красного дерева, смотря на вкус заказчика. Так же стулья могут изготавливать серийно для выставок или показа продукции. В условиях домашних мастерских наиболее целесообразно изготавливать столярные стулья с соединением брусковых деталей на шипах. Столярные стулья по конструкции, подразделяются на два основных вида: у которых, бруски задних ножек переходят в вертикальные бруски спинок, то есть с цельными задними ножками, и у которых задние ножки и вертикальные бруски спинок состоят из разных деталей, их называют подсадными ножками. Столярные стулья изготавливают с проножками. Прочность стульев с проножками в среднем на 50% выше по сравнению со стульями той же конструкции, но у которых отсутствуют проножки. Наличие только боковых проножек значительно увеличивают прочность стула и, следовательно, срок его эксплуатации. Прочность столярных стульев во многом зависит от правильного выбора размеров шипов соединений в сечении и сечений деталей стула. Во всех случаях для увеличения площади склеивания длина и ширина шипов должны быть по возможности наибольшими. Шип плотно должен входить в гнездо и иметь форму гнезда. Сидения столярных стульев изготавливают щитовыми и рамочными, каждое из которых может быть жестким или мягким. Сборку каркаса стула разделяют на сборку переднего, заднего и боковых блоков.

1Основная часть

1.1Технологический процесс изготовления

Материал: каркас стула массив сосны

Рисунок 1 Стул столярный со спинкой

1.2 Материал и его свойства.

Материал для изготовления стула я выбрал дерево.Сосна – одна из наиболее распространенных пород деревьев не только в России, но и в мире. У нас она занимает примерно 1/6 часть всех лесов. Высота сосны колеблется от 20 до 40 метров. Живет сосна в среднем 300-500 лет. Сосна – быстрорастущая порода. Годовой прирост сосны в высоту при благоприятных условиях произрастания может составлять 0,8-1 м. На древесине хорошо видны годичные слои на всех разрезах. Ядро присутствует. Смоляные ходы есть. Текстура у сосны однообразная. Наилучшими прочностными свойствами обладает древесина сосен, произрастающих в северных районах европейской части России. Сосна по прочности уступает только кавказской пихте. В силу того, что сосна имеет мягкую древесину, она прекрасно обрабатывается режущим инструментом. Древесина сосны относится к группе стойких к биологическим воздействиям (поражение грибами). Древесина сосны отличается смолистостью, прочностью и твёрдостью, в особенности эти качества присущи центральным частям ствола, превращающимся в так называемое ядро. Это ядро отличается от наружных слоев заболони более интенсивной окраской, изменяющейся в довольно широких пределах, в зависимости от условий роста дерева.

Доска – это один из самых распространенных видов уникального природного сырья (древесина хвойных и лиственных пород деревьев), отлично подходящего для строительных работ. Ее используют не только для сооружения различных конструкций из дерева, но также и в процессе внутренней и внешней отделки помещений, для изготовления мебели и прочих составляющих интерьера.

Рисунок 2 Древесина хвойных пород

1.3 Характеристика изделия

Материал: каркас стула массив сосны

Столярные стулья по конструкции подразделяются на два основных вида: те, у которых бруски задних ножек переходят в вертикальные бруски спинок, т. е. с цельными задними ножками и те, у которых задние ножки и вертикальные бруски спинок состоят из разных деталей. Их еще называют стульями с подсадными ножками

Столярные стулья изготавливают с проножками. Прочность стульев с проножками в среднем на 50% выше по сравнению со стульями той же конструкции без проножек. Наличие только боковых проножек значительно повышает прочность стула и, следовательно, срок его эксплуатации.

Прочность столярных стульев во многом зависит от правильного выбора размеров шиповых соединений и сечений деталей стула. Во всех случаях для увеличения площади склеивания длина и ширина шипов должны быть по возможности наибольшими. Шип должен плотно входить в гнездо и иметь форму гнезда.

У стульев, передняя царга которых находится на одном уровне с боковыми партами, площадь склеивания шипов меньше чем у стульев с опущенной передней царгой. При соединении подсадных ножек стульев круглый цельный шип обжимают в специальном приспособлении.

При изготовлении столярных стульев из древесины хвойных пород минимальные размеры квадратных ножек в сечении - 40x40 мм, прямоугольных - 30x45 мм, царг - 30x60 мм. Диаметр подсадных ножек — 35 мм.

Сиденья столярных стульев изготавливают щитовыми и рамочными, каждое из которых может быть жестким и мягким.

Рисунок 3 Стул столярный со спинкой

Весь технологический процесс изготовления стула состоит из следующих операций:

-раскрой древесины на заготовки

-строгание заготовок в заданный размер

-запиливание шиповых соединений и выборка гнёзд

-сборка с подгонкой

-сборка на клею

-отделка

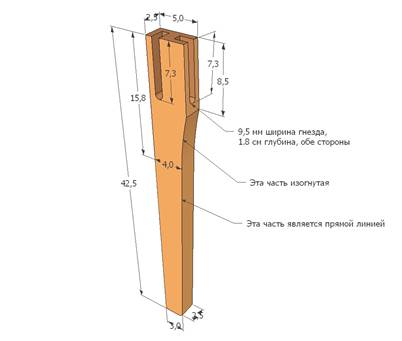

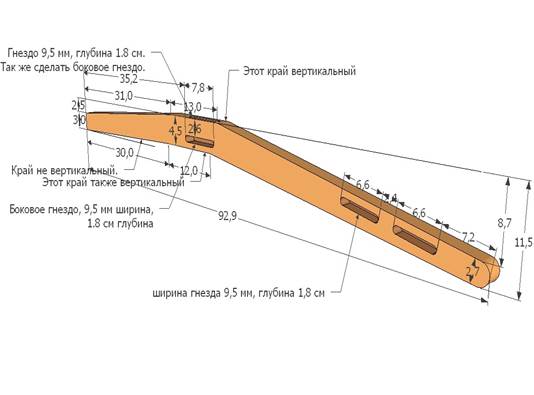

1.3 Технологический процесс изготовления стула со спинкой

Столярный стул имеет очень простую и прочную конструкцию.

Задние ножки и спинки сделаны из одного куска дерева, толщиной 25 мм.

Лучше всего, чтобы сделать шаблон ножку стула, и вырезать его ленточной пилой

Весь технологический процесс изготовления стула состоит из следующих операций:

-раскрой древесины на заготовки

-строгание заготовок в заданный размер

-запиливание шиповых соединений и выборка гнёзд

-сборка с подгонкой

-сборка на клею

-отделка

1.4 Инструменты, оборудование и приспособления, используемые в работе

Стул изготавливается с применением ручного, электрифицированного инструмента с изготовлением заготовок на деревообрабатывающих станках.

Для изготовления дверного блока потребуются следующие инструменты:

1. Для разметки:

1) Рулетка – применяется для линейных измерений, а так же грубой разметки длинномерных пиломатериалов.

Рисунок 4 Рулетка.

2) Рейсмус – используют для нанесения риски, параллельные одной из сторон бруска, детали.

Рисунок 5 Рейсмус.

3) Угольник – предназначен для проверки прямоугольности элементов строительных конструкций.

Рисунок 6 Угольник.

Обработка:

1. Для раскроя пиломатериалов на заготовки применяются станки для продольного и поперечного раскроя древесины.

Рисунок 7 Станок для продольного и поперечного раскроя древесины

2. После раскроя заготовок в заданный размер с припуском на дальнейшую обработку заготовки фрезеруют в чистый размер на станках фрезерной группы: фуговальном, рейсмусном, на фрезерном станке заготовкам придают необходимый профиль.

Рисунок 8 Фуговальный станок

Рисунок 9 Рейсмусный станок

Рисунок 10 Фрезерный станок с шипорезной кареткой.

Рисунок 11 Сверлильно-пазовальный станок

Сверлильно-пазовальные станки предназначены для выборки пазов и сверления отверстий в деталях

Рисунок 12 Струбцина столярная

Струбцина предназначена для сборки столярных изделий.

Ленточная шлифовальная машинка.

Ленточная шлифовальная машинка - класс электроинструментов для шлифования и полирования поверхностей из различных материалов: древесины, металла, пластмассы, камня и других видов. Шлифование осуществляется постоянным однонаправленным движением шлифовальной шкурки в виде ленты, натянутой на два (и более) ролика. Благодаря высокой производительности основное предназначение этой машины — шлифование больших поверхностей.

Рисунок 13 Шлифовальная машинка

Электролобзик.

Электрический лобзик - ручной электроинструмент для распиливания различных материалов. Для электрических лобзиков выпускается широчайший спектр пильных полотен для различных материалов и с различным шагом и формой зубьев (влияют на соотношение чистоты пропила и скорости пиления), благодаря чему можно использовать один инструмент для широкого спектра работ. Полотно в электрическом лобзике жёсткое и толстое и закреплено с одного конца. Благодаря этому можно пилить на любом удалении от краёв деталей и полотно относительно редко ломается. При необходимости начать резание с отверстия (если линия реза не выходит за пределы детали) полотно вводится в отверстие без отсоединения от крепления. В современных элекролобзиках глубина пропила по дереву достигает 135 мм. Такие возможности делают электрически лобзики универсальными. Есть возможность выполнять криволинейные пропилы.

Рисунок 14 Электролобзик

Струбцины.

Струбцина - один из видов вспомогательных инструментов, используемый для фиксации каких-либо деталей в момент обработки, либо для плотного прижатия их друг к другу, например, при склеивании. По конструкции: струбцина обычно состоит из двух частей — основной рамы и подвижного элемента с зажимом, перемещение которого позволяет менять расстояние между губками инструмента. На подвижной части также располагается зажимное устройство — винт или рычаг, используемый для фиксации подвижной части, а также регулирования силы сжатия.

Рисунок 14 Струбцины

Шуруповерт

Шуруповерт - Ручной электроинструмент или пневматический инструмент с регулировкой крутящего момента или глубины завинчивания, предназначенный для закручивания и откручивания шурупов, саморезов, винтов, дюбелей и других видов крепёжных изделий, а также сверления отверстий. Электрический шуруповёрт работает от аккумуляторной батареи или от внешнего источника тока (сети, генератора)

Рисунок 15 Шуруповерт

Пильный станок

Пильный станок «Корвет13» предназначен для продольного и поперечного распила заготовок из мягких и твердых пород дерева. При установке специально предназначенных дисков станок можно использовать для распиловки ламинированных панелей, ластика, алюминиевого профиля и других подобных материалов.

Особенности конструкции: Мощный асинхронный двигатель Плавная регулировка вылета диска по высоте, плавная регулировка угла наклона пильного диска электромагнитный пускатель для безопасной работы, жесткий чугунный стол и мощный упор обеспечивают высокую точность распила, а так же большая масса станка исключает вибрацию при работе.

Рисунок 16 Пильный станок

Фуговальный станок

Современную деревообработку сложно представить без фуговального оборудования. Фуговальные станки просто незаменимы при производстве мебели. С их помощью осуществляется прямолинейное одностороннее строгание изделий из любых пород древесины. Сам процесс фугования представляет собой придание гладкости поверхности деревянной заготовки.

Рисунок 17 Фуговальный станок

Рейсмусовый станок

Рейсмусовый станок - деревообрабатывающий станок; разновидность строгальных станков; предназначен для строгания заготовок в размер по толщине. Обычно обработке подвергаются детали, предварительно проструганные на фуговальном станке. Типовая максимальная ширина обрабатываемых заготовок 315..1250 мм, толщина — 5..160 мм; диаметр ножевых валов 100..165 мм, 2..4 ножа на валу, скорость вращения валов 5 000..10 000 об/мин.

Рисунок 18 Рейсмусовый станок

Фрезерный станок.

Фрезерные станки - группа металлорежущих и деревообрабатывающих станков в классификации по виду обработки. Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т.п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачи прямолинейное или криволинейное (иногда осуществляется одновременно вращающимся инструментом). Управление может быть ручным, автоматизированным или осуществляться с помощью системы ЧПУ.

Рисунок 19 Фрезерный станок.

1.5 Изготовление стула со спинкой

Задние ножки и спинки сделаны из одного куска дерева, толщиной 25 мм.

Лучше всего, чтобы сделать шаблон ножку стула, и вырезать его ленточной пилой.

Рисунок 20 Заготовка спинки с ножкой стула

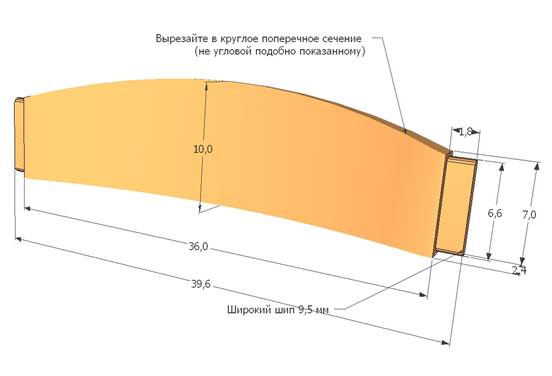

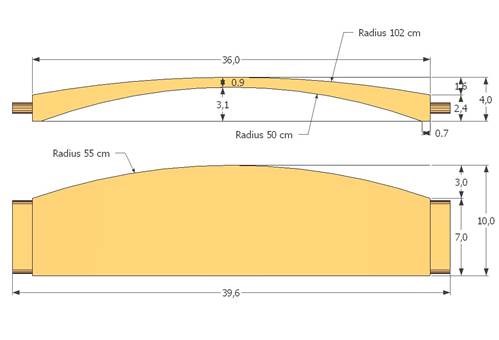

Следующей задачей это сделать края полукруглой.

С помощью фрезерного станка и соответствующей фрезы сделайте полукруг на ножках стула

Рисунок 21 Разметка ножки

Рисунок 21 Разметка спинки стула

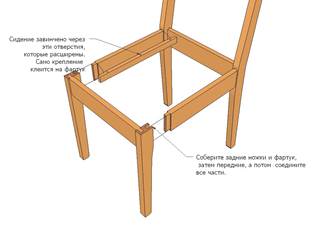

Спинку стула собрать немного сложнее, поэтому в процессе зажима выравнивайте сразу, соблюдайте ровность.

Спинку стула собрать немного сложнее, поэтому в процессе зажима выравнивайте сразу, соблюдайте ровность.

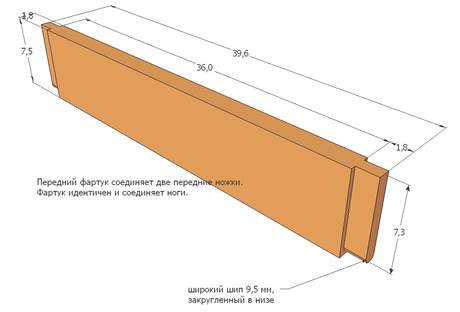

Передние ноги и перемычки немного легче склеит и собрать. Обратите внимание на два небольших зажима на углах, делается это для того, чтобы был полный контакт при склеивания.

Следующим этапом передние и задние части соединяют. Обязательно при этом этапе поставьте стул на плоскую поверхность. Если стул немного неровный, а точнее будет колебаться, то можно установить зажим по диагонали , чтобы компенсировать в противоположном направлении.

После того как все клеится, и клей полностью высохнет, удалите излишки клея долотом. Лучше оставить клей, пока он полностью не высохнет, чтобы не рисковать его распространение на более широкую площадь вытирая его.

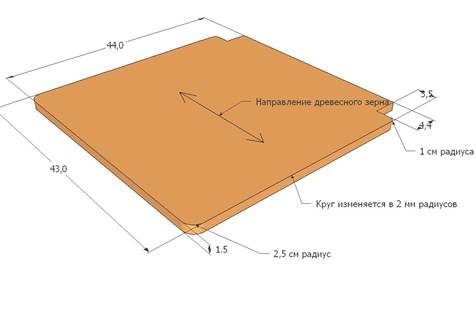

Следующим важным моментом является место для сидения. Сидение на самом деле это простой квадратный кусок дерева, 42,5 см вдоль волокон 42 см поперек волокон толщиной 16 мм, а задние углы вырезать.

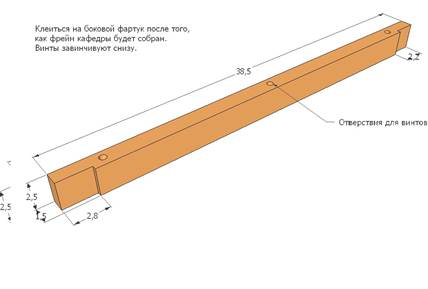

Для установки сиденья, приклеите еще крепление на фартук, в которой должны быть просверлены отверстия для крепления сиденья. Отверстия сделаны еще для того, чтобы при изменении влажности не треснуло в местах зажима саморезами.

2 Расчетно-экономическая часть

Расход материала:

v древесина (сосна)- 0,045 м.куб.-1777 руб.

v Клей ПВА- 100 гр. -300 руб

v Шлиф.бумага-3 листа -120 руб

v Лак НЦ222-0,5 л. -360 руб.

Итого себестоимость: 2557 рублей

3 Техника безопасности и охрана труда

При работе на деревообрабатывающих станках необходимо знать и строго выполнять следующие общие правила техники безопасности:

1) Нельзя начинать работу на станке, не изучив его устройства, правил эксплуатации и основных правил техники безопасности;

2) Работать можно только на полностью исправном станке;

3) Режущий инструмент и всё движущееся части должно быть надёжно закреплены и защищены;

4) Защитные устройства должны быть простыми, легко сниматься и откидываться, не усложняя наблюдение за процессом работы;

5) Перед началом каждой смены, проверить исправность приспособлений;

6) Нельзя работать на станке со снятыми или неисправными защитными ограждениями;

7) При изменении размеров обрабатываемого материала защитные приспособления должны регулироваться быстро и легко, без применения специального инструмента;

8) Механическую подачу сблокировать с пусковым устройством режущих инструментов, чтобы избежать её включения до пуска режущего инструмента;

9) Части деревообрабатывающих станков, которые быстро возвращаются в исходное положение, должны обеспечиваться надёжными тормозными устройствами;

10) Запрещается тормозить режущие инструменты и другие движущиеся части случайными предметами;

11) Рычаги, педали и рукоятки для остановки станков, должны действовать безотказно и быть на кратчайшем расстоянии от рабочего;

12) Органы управления станков (кнопки, рычаги, ручки) должны быть на высоте 0,8 – 1,2 м. от уровня пола и не дальше чем 0,6 м. от станков в таком месте, чтоб к ним был свободный доступ (случайное включение их исключено);

13) При кнопочной системе управления, кнопка «Пуск» должна быть утоплена в оправе не менее чем на 5 мм. а кнопка «Стоп» ярко - красного цвета – быть рядом, но не ближе чем на 50 мм. И выступать из оправы не менее чем на 3 мм;

14) При работе на станке быть внимательным, не разговаривать с посторонними;

15) Нельзя удалять отходы, чистить и смазывать станок во время работы;

16) На каждом рабочем месте должен быть ящик или шкаф для хранения инструментов, проверочных устройств и приспособлений;

16) Нельзя класть ключи линейки и другие инструменты на станок

17) Станки, при работе на которых необходим постоянный надзор за правильностью выполнения операций (фрезерные, шипорезные и др.) должны иметь местное освещение;

19) На рабочем месте не должно быть ничего лишнего, проходы возле станков должны быть свободными, пол – ровным;

20) При отключении станка нельзя отходить от него до полной его остановки;

21) По окончании работы (смены) станок чистят и смазывают, о выявленных недостатках докладывают мастеру смены или сменному станочнику.

3.1 Рабочее место и уход за ним

Рабочим местом называют часть производственной площади, на которой располагается один или несколько рабочих, необходимые для работы технические средства (материалы, инструменты, оборудование и т.д.) и совершается трудовой процесс.

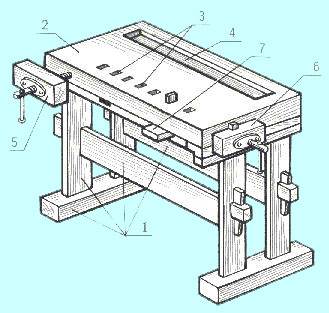

Удобным для ручной обработки древесины является верстак, который состоит из крышки (верстачной доски) и основания (подверстачья).

Рис. Верстак

Слово «верстак» в переводе с немецкого означает «мастерская». Верстак представляет собой рабочий стол.

Столярный верстак состоит из подверстачья 1, крышки 2 с отверстиями 3, в которые вставляют клинья, лотка 4, переднего зажима 5, заднего зажима 6, выдвижных или поворотных пальцев 7. Передний зажим предназначен для закрепления заготовок, например при строгании. Отверстия 3 с клиньями предназначены для упора и крепления заготовок при строгании. В лотке 4, образованном крышкой верстака и брусками обвязки, размещают инструмент. Задний зажим используется для крепления заготовок при строгании и распиливании. Выдвижные или поворотные пальцы служат для опоры длинномерных заготовок при их строгании. Подверстачье является основанием верстака. В нем также размещают и хранят инструменты и приспособления.

4 Автоматизация мебельного производства

Автоматизация - программное управление отдельными станками или группой и контроль над ними без участия человека.

Преимущество автоматизации – повышается качество выпускаемой мебели; повышает производительность труда; улучшает условия труда рабочих.

Автоматизация состоит из автоматов, полуавтоматов, автоматических средств загрузки станков и автоматических линий (манипуляторов и промышленных роботов).

Полуавтомат – это станки, работающие в автоматическом режиме, для повторения которого необходимо вмешательство человека (установка, закрепление и открепление заготовки).

Автоматы – это станки, на которых детали которых изготавливаются без непосредственного участия рабочего.

Заключение

В процессе написания данной выпускной квалификационной работы на основе изученного теоретического материала мною были достигнуты поставленные цели и разработан технологический процесс изготовления журнального столика.

В ходе работы были решены следующие задачи:

1. Выбор материалов

2. Освоение станков для изготовления мебели

3. Освоение программы для проектирования и изготовления мебели.

4.Составление проекта тумбы прикроватной

5.Изучены свойства различных пород древесины и древесных материалов

Таким образом поставленные цели в процессе разработки технологического процесса были достигнуты полностью.

Список использованных источников

1. Бобиков П.Д. «Изготовление столярных и мебельных изделий»,

Москва, 2006 г.

2. Крейндлин Л.Н. «Столярные, плотничные, стекольные и паркетные работы» Москва. 2006 г.

3. Степанов Б.А. «Материаловедение для профессий, связанных с обработкой дерева» Москва. 2007 г.

4. Шумега С.С. «Иллюстрированное пособие по производству столярно-мебельных изделий» Москва 2006 г.

5. Коршевер Н.Г. «Столярные и плотничьи работы» Саратов 2008 г.

6. Уильям Спенс «Работы по дереву. Как обустроить дом своей мечты» Москва 2010г.

7. Рогов О.Г. «Энциклопедия народного умельца» Москва 2009г.

8. Сафроненко В.М. «Секреты древесины» Минск 2007 г.

9. Левадный В.С. «Мебель для нашего дома» Москва 2011г.

10. Рыженко В.И. «Современные столярные работы» Москва 2006г.

11. Степанова А.Н. «Мебель для дома и дачи» Москва 2006 г.

Интернет-ресурсы:

РКТ

Билет номер 1.

Дата добавления: 2014-12-24; просмотров: 4250;