Лекция №12. НАДВОДНАЯ И ПОДВОДНАЯ ЭКСПЛУАТАЦИЯ.

Морские нефтегазовые промыслы (МНП): – технологические комплексы, предназначенные для добычи, сбора, нефти и газа и конденсата из морских месторождений углеводородов, а также для подготовки продукции и дальнейшей транспортировки.

Добыча осуществляется преиму-щественно фонтанным способом (в.т.ч. с ППД) с последующим переходом на газлифтную и др. механизированные способы добычи.

Нефть и газ добываемый при этом используется для внутренних нужд энергопотребления в газлифтном цикле. Газовые месторождения разрабатываются в случае сообщения с береговым потребителем подводным газопроводом. Отличие МНП от промысла на суше необходимость размещения основного и вспомогательного оборудования на морских нефте-газопромысловых гидротехнических сооружениях.

Технологические схемы МНП зависят от глубины, возможности появления и (толщины) ледовых образований, высоты волн, скорости ветра и др. природно-климатических условиях. Эксплуатация осуществляется главным образом на незамерзающих акваториях до глубины 300 м.

При глубинах 25-30 м располагаются МНП преимущественно на искусственных островах и дамбах (до 5-10 м) эстакадах и других свайных сооружениях.

Надводная эксплуатация – это комплекс мероприятий по извлечению и транспорту нефти и газа стационарных платформ, оснований и приэстакадных площадок. Эксплуатация осуществляется наклонными и горизонтальными скважинами большой протяженности при этом устье скважины, оборудовано, обычном надводным способом

На глубине 25-30 м применяют стационарные платформы состоящих из металлической или железобетонной опорный части и палубы, на которой размещается промысловые оборудование. До глубины 60-80 м главным образом используются однофункциональные платформы с добывающими скважинами или технологическим оборудованием (для сбора и подготовки продукции), энергетическими объектами, жилыми помещениями и др.

Глубина больше 80 м – как правило, является многофункциональными, причем каждая платформа может являться самостоятельным нефтегазопро-мыслом. Количество платформ определяется объектом дренирования и обычно бывает от 2-4.

Особенность шельфовой эксплуатациивысокие затраты и недостаточность места для размещения оборудования. Эти ограничения привели к бурению горизонтальных скважин большой протяженности для увеличения площади дренирования нефтяного пласта.

Нефтяные компании уже разработали технологию направленного бурения для достижения максимального охвата с каждой скважины Статойл, например, пробурил за последнее 7 километровую скважину, расходящуюся на 5 км вокруг платформы Статфьюрд вглубь пласта, расположенного под морским дном на глубине 3500 м.

Первая скважина с подводным расположением устья была пробурена в 1943 г. на оз. Эри (США) на глубине 11,5 м. С тех пор этим методом закончено около 300 скважин в различных морских месторождениях мира: в Мексиканском заливе, у Тихоокеанского побережья США, у побережья Юго-Восточной Азии, в Северном море и т. д. За 1976—1980 гг. число скважин с подводным расположением устья возросло с 217 до 283. В первой половине 1980г. намечалось оборудовать еще 66 скважин, для которых уже имелось оборудование или оно было заказано.

Метод разработки морских нефтяных месторождений с подводным расположением устьев скважины хотя и сложен, но обладает рядом преимуществ перед обычным способом надводного оборудования устьев.

Основным преимуществом этого метода является возможность ввода нефтяного месторождения в эксплуатацию очередями, что на практике ведет к ускоренному получению первой нефти. Пробурить с бурового судна несколько скважин, оборудовать их устья соответствующей подводной арматурой и ввести в эксплуатацию можно значительно быстрее, чем устанавливать дорогостоящую стационарную платформу, бурить с нее наклонно-направленные скважины, и лишь после этого ввести месторождение в эксплуатацию.

Кроме того, метод разработки месторождения с подводным расположением устьев скважин дает возможность выявить некоторые геолого-физические характеристики месторождения и эксплуатационные параметры на более ранней стадии разработки.

Вследствие сравнительно низких капитальных затрат метод может быть применен для разработки месторождений с небольшими запасами нефти, эксплуатация которых с обычных стационарных платформ является нерентабельной.

|

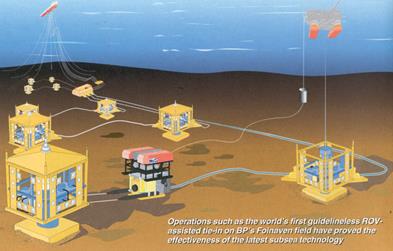

Рис. 27- Комплекс подводной эксплуатации скважин.

Преимуществом системы с подводным расположением устья является также защищенность всего оборудования, установленного на дне, от внешних погодных условий. Известно, что надводные стационарные платформы представляют значительную навигационную опасность, в то время как при установке оборудования под водой такая опасность практически отсутствует, устраняется также пожарная опасность.

Существенным недостаткомсистем с подводным расположением устья является трудность доступа к устьевому оборудованию, особенно при расположении последнего на большой глубине и при необходимости частых ремонтов скважин. Кроме того, недостатком считают необходимость использования труда опытных водолазов, умеющих работать на большой глубине.

Следует отметить, что ряд крупных зарубежных нефтяных фирм относится с известной осторожностью к методу разработки морских месторождений скважинами с подводным расположением устья, считая, что этот метод еще не вышел из опытной стадии или же что он применим только для отдельных изолированных скважин.

Под водой устьевое оборудование устанавливают на устьях отдельных вертикально пробуренных скважин или на устьях направленных скважин, пробуренных на ограниченной площади кустом.

Для управления устьевым оборудованием и манифольдными камерами применяются гидравлические или электрогидравлические системы. Управление каждой задвижкой осуществляется либо по отдельным линиям, идущим с обслуживающего судна, либо через единый распределительный блок.

Различают две системы подводной установки оборудования:

§ с открытым расположением оборудования устья под водой;

§ И с закрытым оборудованием— «сухим» (атмосферным).

В системах открытого типа все устьевое оборудование находится под гидростатическим давлением, соответствующим глубине моря. В системах закрытого типа устьевое оборудование устанавливают в специальных погружных камерах, внутри которых сохраняется либо атмосферное, либо слегка повышенное давление. Системы с открытым расположением оборудования получили значительно большее распространение, чем системы «сухого» типа. Монтаж, техническое обслуживание и ремонт оборудования открытых систем проводится манипуляторами или водолазами, а в закрытых системах — в атмосферных камерах, где операторы работают в обычной одежде. Арматура для установки на подводное устье скважины отличается от обычного как размерами, так и конструктивным решением.

Надежность подводной технологии

Проблема обеспечения надежности — одна из наиважнейших при применении подводной технологии, поскольку инспекция подводного оборудования затруднена, а его обслуживание и (или) замена требует больших затрат. Кроме того, отказ подводного оборудования непосредственно влияет на состояние окружающей среды. И, наконец, подводное оборудование должно обеспечивать непрерывность добычи и окупаемость капитальных вложений.

Чтобы свести к минимуму подводные операции, важно обеспечить извлекаемость компонентов подводного оборудования для инспекции, ремонта или замены. В этой связи необходимо заложить в подводные системы принцип частичного дублирования, который служил бы гарантией непрерывности добычи. Поэтому модульные системы должны проектироваться с включением стандартных компонентов, проходить надлежащие испытания и изготавливаться со строгим контролем качества.

Одним словом, для обеспечения надежности подводных систем следует сочетать творческую изобретательность с осторожным применением новых идей. Девизом должна быть простота, а целью — надежность, а не техническая элегантность решений.

Как говорилось выше, проблема обслуживания подводного оборудования тесно связана с обеспечением его надежности. Обслуживание подводных и любых других систем основывается на одних и тех же принципах. Использование модульных систем предполагает применение опробованных компонентов, что позволяет извлекать их и заменять новыми. Однако в любой системе имеются уникальные, предназначенные только для данного месторождения компоненты. Они не извлекаются и служат в течение всего периода разработки месторождения. Другие части системы могут оказаться неисправными и потребовать ремонта или замены. Здесь, в принципе, возможны два подхода. Первый подход — обеспечение высокой надежности этих компонентов подводной системы. Второй подход заключается в проектировании системы таким образом, чтобы в случае отказа одних компонентов их функции могли взять на себя другие компоненты. Необходимо также расширить доступ к подводному оборудованию водолазов и манипуляторов для проведения обслуживания и ремонта. Характер обслуживания подводных систем, наряду с результатами анализа их рентабельности, должен учитываться при решении вопроса о применении подводной технологии.

Обзор проектов подводной добычи проект «Закум»

Осуществление проекта подводной добычи «Закум» началось в августе 1969 г., когда была забурена скважина, и продолжалось до апреля 1972 г., когда подводная система была законсервирована и нефть из скважины с подводной устьевой арматурой начала поступать непосредственно на близлежащую платформу. За этот период были опробованы подводное эксплуатационное оборудование различных видов и разные подводные операции (рис.28).Осуществление проекта имело целью:

1. Обеспечить добычу нефти с помощью подводных методов.

2. Накопить опыт применения подводного оборудования и подводных методов нефтедо-бычи для дальнейшего их использования при разработке морских месторождений.

|

| Рис. 28-Схема подводной нефтедобычи по проекту «Закум»: 1 — подводная скважина с двумя устройствами для приведения в действие клапанов и блоками питания; 2—основной блок питания; 3 —трансформаторы; 4 —генератор радиосигналов; 5 — радиосвязь; 6,9 — трубопровод; 8 — кабель; 10 — сепаратор |

В рамках проекта были опробованы такие виды оборудования и такие операции, которые охватывают практически все аспекты подводной нефтедобычи. Помимо основного эксплуатационного оборудования (устьевая арматура, клапаны, выкидные линии и т. п.), в программу исследований входил целый ряд вспомогательных систем (сепараторы, источники электроэнергии, контрольно-измерительные приборы, водолазные системы и т. п.) и операций. Полный перечень оборудования и операций включал:

– устьевое оборудование;

– сепараторы нефти и газа;

– системы сброса газа;

– устройства для регулирования работы клапанов;

– контрольно-измерительные приборы и системы связи;

– источники электроэнергии и системы ее распределения?

– трубопроводы и манифольды;

– канатные работы;

– водолазные работы;

– вспомогательное судно.

Условия эксплуатации подводной системы «Закум» были достаточно благоприятными. Глубина воды не превышала 20 м, что позволило выполнять операции по установке и обслуживанию оборудования с привлечением водолазов. Кроме того, основная береговая база находилась недалеко от центра проводившихся работ (остров Дас), что также облегчало условия эксплуатации. Тем не менее, благодаря проекту «Закум» был накоплен значительный опыт проведения подводных операций, который оказался полезным при больших глубинах и в более суровых условиях.

Дата добавления: 2014-12-22; просмотров: 2825;