Технология изготовления пленочных ИМС

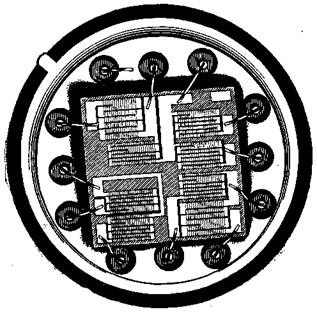

Тонкопленочная ИС состоит из изоляционной подложки, на которую нанесены тонкопленочные резисторы, конденсаторы, металлические проводники и контактные площадки (рис. 2). Следует учитывать, что тонкопленочные резисторы и конденсаторы имеют допуски, диапазон параметров, температурные коэффициенты, значительно лучшие, чем полупроводниковые. Лучшие частотные свойства тонкопленочных пассивных элементов обеспечивают существенное преимущество их в ВЧ и СВЧ схемах по сравнению с полупроводниковыми схемами.

Тонкопленочные ИС дешевле полупроводниковых, но размеры их больше. Типовой технологический процесс создания тонкопленочной схемы из резисторов и конденсаторов с соответствующими межсоединениями состоит из следующих этапов:

-напыление на подложку слоя тантала, который затем термически окисляют для защиты подложки от действия травителей при проведении последующих операций;

-напыление второго слоя тантала с последующим его травлением для формирования нижних электродов конденсатора;

-окисление тантала для образования диэлектрика конденсатора;

-нанесение еще одного слоя тантала для создания верхнего электрода конденсатора и резисторов;

-напыление слоя алюминия поверх слоя тантала для проводников и горизонтальных площадок;

-травление алюминия для создания нужного рисунка проводников;

-травление резистивного слоя тантала для образования отдельных резисторов.

Рисунок 61 - Тонкопленочная микросхема

Подложки плёночных микросхем, которые изготавливают из сапфира, ситаллов, керамик и прочего, всегда обладают прямоугольной конфигурацией и толщиной порядка от 0,2 мм до 1 мм. Подложки не должны вступать в химические реакции с материалами плёнок, обязаны обладать низкой степенью шероховатости поверхности, должны обладать высоким электрическим сопротивлением. Нанесение плёнок на подложку осуществляют через трафарет, называемый маской. Выполнение плёночных конденсаторов и особенно катушек индуктивности не рекомендуют, однако в отдельных случаях без них всё же не обойтись.

Толстоплёночные контактные площадки выполняют, например, вжиганием паст, содержащих алюминий, медь, тантал или в редких случаях золото. Чтобы улучить адгезию металлических покрытий к подложке, на ней сначала формируют промежуточный слой никеля, который обладает лучшей адгезией, чем другие металлы, а уже на этот слой наносят требуемый материал.

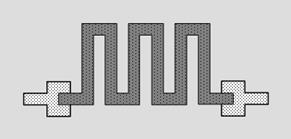

Плёночные резисторы, которые выполняют нанесением на подложку паст, содержащих никель, керметы, тантал, хром и т.д. со связующим веществом, имеют прямоугольную конфигурацию. С целью повышения сопротивления резистора его выполняют в виде соединённых друг с другом многочисленных элементарных одинаковых участков Г-образной или П-образной конфигурации, которые повторяют до тех пор, пока не будет получено необходимое сопротивление, что показано на рисунке 62.

Рисунок 62 – Пленочный резистор

Обычно сопротивление такого плёночного резистора может составлять от 0,05 кОм до 50 кОм, а получить много большее или много меньшее сопротивление затруднительно.

Плёночные конденсаторы имеют многослойную структуру и в общем случае образованы двумя электропроводящими плёнками, между которыми выполняют слой диэлектрической плёнки. Обкладки плёночных конденсаторов изготовляют из электропроводящих плёнок, содержащих алюминий, тантал, серебро, медь и подобные материалы. Диэлектрическую плёнку обычно получают из различных оксидов: окиси тантала, трёхсернистой сурьмы, двуокиси кремния, моноокиси германия и пр. Ёмкость плёночных конденсаторов обычно составляет от 10 пФ до 20 нФ.

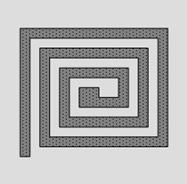

Плёночные катушки индуктивности имеют спиралевидную форму, что изображено на рисунке 63, и образованы нанесением токопроводящих плёнок на поверхность подложки.

Рисунок 63 – Пленочная индуктивность

Индуктивность таких плёночных катушек не превышает 10 мкГн.

Изготовление активных компонентов наслоением плёнок вызывает большие трудности.

Дата добавления: 2014-12-22; просмотров: 3592;