Устройство полов из рулонных и штучных материалов(линолеум, дощатые, плиточные, паркет)

Устройство полов из линолеума на теплозвукоизолирующей подоснове, релина и поливинилхлоридных плиток состоит из следующих технологических операций:

очистка основания;

наклейка ДВП и заделка зазоров между ними;

выдержка материала покрытия в теплом помещении;

раскатка (для рулонных материалов) и свободное вылеживание;

наклейка материала покрытия с прирезкой по контуру помещения;

прирезка стыков и приклеивание кромок (для рулонных материалов);

установка плинтусов.

Существуют две основные конструктивные схемы для полов с покрытием из линолеума на теплозвукоизолирующей подоснове: по многопустотным панелям и по сплошным панелям междуэтажных перекрытий толщиной не менее 140 мм. По многопустотным панелям полы устраивают так:

1) по замоноличенным стыкам между панелями устраивают песчаную засыпку толщиной около 40 мм;

2) по засыпке выполняют цементно-песчаную. стяжку;

3) по стяжке наклеивают линолеум, релин или поливинилхлоридные плитки на мастике или клее.

Если перекрытие ровное (перепады между панелями не более 12 мм), то песчаную засыпку не делают, для обеспечения звукоизоляции достаточно выравнивающей стяжки толщиной 40-50 мм из цементно-песчаного раствора.

Линолеум на теплозвукоизолирующей подоснове настилают в виде сварных ковров, сваренных на комнату.

Сварку линолеума в ковры выполняет следующим образом:

1) подготавливают полотнища к сварке. Берут вылежавшиеся полотнища и переносят на стол для сварки, укладывают их внахлест с заходом одно на другое 2-3 см;

2) затем прирезают полотнища так: укладывают металлическую линейку вдоль верхней кромки нахлестки на расстоянии 1-1,5 см, прижимая ее левой рукой, прорезают ножом оба полотнища, а затем убирают отрезанные части нахлестки;

3) подготавливают полуавтомат к работе - подключают его к сети за 10-15 минут до начала сварки и, установив его в рабочее положение на небольшом куске линолеума, регулируют подачу теплоносителя;

4) сварку линолеума в ковры выполняют так: заправляют в фильерку присадочный поливинилхлоридный пруток и, установив полуавтомат в начале станка, нагревают кромки полотнищ и выходящую часть присадочного прутика под прикаточным колесиком до вязкотекучего состояния. Равномерным движением перемещают полуавтомат по шву и производят сварку;

5) установку металлических скрепок производят по обе стороны шва на расстоянии 2,5-3,0 см от края ковра. Ножом прорезают отверстия шириной 0,5-0,7 см и устанавливают скрепки из кровельной стали;

6) упаковку ковров производят, уложив деревянный сердечник перпендикулярно шву, сворачивают сваренный ковер в рулон, связывают шпагатом и крепят бирку.

На 100 м2 пола необходимо 102 м2 линолеума, 0,5 кг присадочных прутиков, 12 шт. скрепок из кровельной стали и 0,2 кг шпагата для обвязки.

Если сварку линолеума производят на месте укладки, то последовательность работ такая:

1) прирезают кромки нахлестки. Укладывают линейку оковкой вдоль верхней кромки нахлестки на расстоянии 1,0-1,5 см, прижимают ее левой рукой.

Если эти условия не соблюдать, то подоснова от влажности может загнить, а при температуре ниже указанной линолеум плохо вылеживается и не прилегает к основанию. Если на ковер попадут кусочки мусора, то они на покрытии прорисуются.

Укладывают ковер следующим образом:

1) необходимо внести ковер, свернутый в рулон, и оставить в горизонтальном положении на 1 -2 суток для улеж-ки, в зависимости от температуры, при которой он хранился;

2) после выдержки раскатать по основанию и дать улежаться 3-7 суток до полного исчезновения волнистости. Если он не имеет волнистости, то все равно должен улежаться не менее двух суток для стабилизации размера;

3) после этого провести прирезку по контуру помещения, со стороны стен ширина ковра должна иметь плинтуса 10-15 мм, со стороны дверей, ниш - 100-200 мм, чтобы более точно прирезать по контуру.

Прирезают специальными ножницами, чтобы между кромкой ковра и стеной, перегородкой оставалось пространство около 5 мм для свободного изменения размера ковра при раскаливании и колебании температур.

При стыковке ковров их прирезают, наложив внахлестку по линейке, а затем приподнимают кромки полотнищ, основание промазывают клеем и снова укладывают ковры, прижимая кромку к клеевой подоснове. Выдавленный клей заармирует стык, и вода попадать не будет, лишний клей удаляют влажной, а затем сухой ветошью.

Плинтусы должны касаться покрытия, но не прижимать его, их крепят к стенам.

Швы должны быть расположены в длину по направлению света.

Чистые полы в зданиях настилают из досок толщиной 29 и 37 мм. Доски строгают с четырех сторон; лицевая пласть должна быть гладкой, без шероховатостей и других дефектов; на кромках делают паз и гребень; нижняя пласть должна иметь углубление толщиной 2 мм (продух). Ширина досок в соответствии с ГОСТ 8242—63 «Детали деревянные строганые погонажные» колеблется от 74 до 124 мм. Доски толщиной 29 мм настилают во всех жилых и общественных здаиях. Доски толщиной 37 мм применяют для полов в промышленных зданиях, физкультурных залах и в других помещениях с повышенной нагрузкой на полы. Доски чистого пола должны иметь влажность 12%, а лаги, по которым их укладывают,— 18%.

Доски изготовляют из древесины сосны, лиственницы, кедра, ели и пихты. Для помещений с относительной влажностью воздуха не более 70% допускается использование древесины березы, бука, ольхи. Нижняя пласть досок чистого пола должна быть антисептирована.

Доски чистого пола укладывают на лаги со звукоизоляционными подкладками по железобетонному перекрытию (рис. 251, а) или на лаги, прокладку и кирпичные столбики (рис. 31,6). Во избежание просачивания влаги с грунта между прокладкой и кирпичными столбиками кладут два слоя толя.

Для полов, устраиваемых на кирпичных столбиках, применяют обычный глиняный красный кирпич марки 75 и цементный раствор марки 25 и выше. Силикатный кирпич в связи с большим его увлажнением использовать нельзя. При изготовлении столбиков из бетона последний должен иметь марку не ниже 75.

Лаги 2 изготовляют из нестроганых досок 2-го и 3-го сортов здоровой древесины хвойных и мягких лиственных пород (за исключением липы и тополя). При укладке лаг на столбики 7 или балки перекрытия расстояние между осями опор должно быть при толщине лаг в 40 мм — до 900 мм, при толщине лаг в 50 мм — до 1100 мм и при толщине лаг в 60 мм—1200—1300 мм. Ширина лаг — в пределах 100—120 мм. При укладке лаг на плиты перекрытия или звукоизоляционный слой они должны иметь толщину 25 мм при ширине 80—100 мм. Под лаги укладывают звукоизоляционные прокладки из изоляционных древесноволокнистых плит толщиной 12,5 мм, которые, как и лаги, следует антисептировать. При укладке лаг на междуэтажные перекрытия в качестве звукоизоляционной засыпки применяют минеральные сыпучие материалы — песок, каменноугольный шлак с зернистостью до 10 мм и влажностью до 10%. Звукоизоляционные засыпки нужно укладывать ровным слоем по всей поверхности перекрытия толщиной не менее 20 мм.

На перекрытиях лаги выравнивают слоем песка путем подсыпки его под звукоизоляционные подкладки. Подбивка деревянных клиньев под лаги запрещается.

Стыковка лаг по длине разрешена при условии, что их длина должна быть не менее 1000 мм, причем короткие лаги стыкуют впритык со смещением стыков смежных лаг не менее чем на 500 мм. Стыки лаг располагают на столбиках. В помещениях, где движение людей происходит в определенных направлениях (например, коридоры, переходы), лаги укладывают поперек прохода, а доски чистого пола по направлению движения. В комнатах и в других помещениях с окнами лаги размещают поперек направления естественного света. Перед укладкой лаг подпольное пространство очищают от мусора, стружки. Поверхность лаг должна быть ровной, что проверяется во всех направлениях двухметровой рейкой с уровнем, которая должна касаться всех лаг без зазоров. Выверенные лаги временно до укладки досок чистого пола расшивают планками. При укладке полов на грунте расстояние от основания до досок чистого пола должно быть не более 250 мм.

До начала плиточныхработ должно быть выполнено следующее:

- подготовлено основание под полы (гидроизоляция и стяжка по гидроизоляции);

- смонтированы и спрессованы сантехнические разводки стояков к приборам (отопительные, водопроводные);

- установлены и обмурованы ванны;

- поставлены пробки, крючья и кронштейны для навешивания санитарно-технических приборов;

- установлены и закреплены на соответствующих отметках трапы.

На лестничных площадках плиточные работы начинают после монтажа шахты лифтов, установки порталов, забетонирования примыканий к ним и установки проступей по ступеням марша и лестничных ограждений.

Поверхности железобетонных плит перекрытий, стяжек и подстилающих слоев перед настилкой полов должны быть очищены от пыли, грязи и промыты водой. Впадины, выбоины и выпуклости основания должны быть ликвидированы.

Зазоры между сборными плитами перекрытий, места примыкания их к стенам и перегородкам, а также монтажные отверстия должны быть заделаны цементно-песчаным раствором марки не ниже 100 заподлицо с поверхностью плит.

После проверки горизонтальности основания приступают к проверке геометрической формы помещения и разбивке пола: проверяют углы помещения с помощью шнура, который натягивают по диагоналям помещения. Если диагонали одинаковые, следовательно, углы прямые; в этом случае размечают фризы и устанавливают маяки по заданным отметкам чистого пола.

Если диагонали неравны, то пол имеет неправильную форму. В этом случае для уменьшения этого недостатка основной фон пола и фризы настилают правильной формы, а между фризом и стеной закладывают «заделку». Для «заделки» рекомендуется применять плитки того цвета, который имеет основной фон покрытия.

Устройство покрытий полов разрешается выполнять только после освидетельствования правильности выполнения основания с составлением акта на скрытые работы.

Рисунок пола должен быть задан в проекте здания или сооружения. Сложные рисунки выполняют по разбивочным планам, при этом рекомендуется плитку укладывать сначала насухо, чтобы представить окончательный вид пола.

Наиболее часто встречаемые рисунки керамических полов представлены на рисунке 1.

Пол из керамических плиток укладывают на тщательно подготовленную прослойку из цементно-песчаного раствора марки не ниже 150 и толщиной не более 15 мм, с добавкой пластификатора, повышающей водоудерживающую способность прослойки.

Паркетные полы устраивают после выполнения строительно-монтажных и основных отделочных работ при относительной влажности воздуха в помещении не более 60 % и температуре не ниже 10 °С. Подготовленное основание должно быть горизонтальным, ровным, сухим и чистым. Просвет между контрольной рейкой и основанием в отдельных местах может быть не более 2 мм. Покрытие паркетного пола должно отстоять от стен и перегородок на 10...15 мм.

Для наклеивания паркета на сплошное основание используют различные горячие и холодные клеящие мастики: битумную, битумно-скипидарную "Биски", битумно-кукерсольную, перхлорвиниловую "Перминид" и др. Горячая мастикаотверждается за 2...3ч. после ее нанесения, а холодная - в течение 3...7 сут. Температура горячей мастики должна быть 150...160 °С. Преимущество ее состоит в том, что уже через 2...3 мин. по приклеенным планкам можно ходить. Однако с горячей мастикой нужно обращаться с большой осторожностью, чтобы не получить ожогов. Кроме того, горячая мастика вследствие быстрого остывания ложится на основание толстым слоем, отчего увеличивается ее расход и снижается прочность приклеивания паркета к основанию. Поэтому чаще используют холодные мастики, которые сравнительно просты по составу, дешевы, надежны и менее опасны, чем горячие. Холодные мастики можно наносить и разравнивать тонким равномерным слоем, хранить длительное время. При устройстве паркетных полов, помимо мастик, применяют более жидкие родственные составы - грунтовки. Их используют для грунтования сухих оснований перед наклеиванием на них древесноволокнистых плит и паркета. Грунтовки как более жидкие растворы хорошо проникают в неровности и поры основания и тем самым прочно сцепляются с ним. К огрунтованным и просушенным поверхностям мастика имеет лучшую адгезию. Чаще используютбитумные грунтовки различных составов.

Мастики и грунтовки содержат вредные и пожароопасные вещества, поэтому при работе с ними нужно соблюдать меры предосторожности: пользоваться резиновыми перчатками, защитными очками, при необходимости респираторами, постоянно проветривать помещения и т.п. В таких помещениях нельзя курить, пользоваться электронагревательными приборами и создавать искрение. Мастики и грунтовки в большинстве случаев приготавливают в заводских условиях и поставляют на строительство в готовом виде в герметичной таре.

Часть 2. Технология возведения зданий и сооружений

1. ПОС и ППР

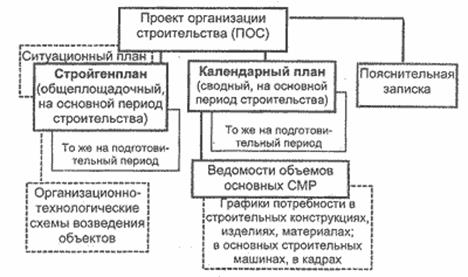

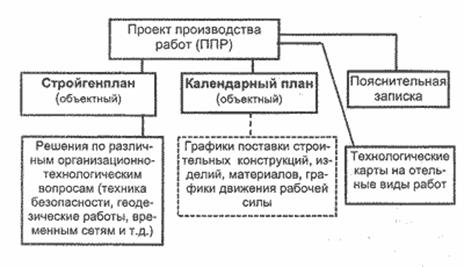

В соответствии со СНиГТ 3.01.01-85 к обязательной документацией, регламентирующей организацию строительства, относятся:

· проект организации строительства (ПОС)

· проект производства работ (ППР)

Проект организации строительства (ПОС) - это документация, в которой укрупнено решаются вопросы рациональной организации строительства всего комплекса объектов данной строительной площадки.

Проект производства работ (ППР) - документация, в которой детально прорабатываются вопросы рациональной технологии и организации строительства конкретного объекта данной строительной площадки.

На основе ПОС составляется множество ППР, конкретизирующих решений ПОС для отдельных объектов. Например, ПОС может охватывать строительство крупной гидромелиоративной системы со всеми ее объектами - магистральными, распределительными каналами, головным и прочими сооружениями - насосными станциями, дюкерами, акведуками, мостами через каналы и т.д. ППР же будет рассматривать только какой-либо объект этой системы, например, насосную станцию, акведук и т.д. В промышленном строительстве ПОС может охватывать весь завод или какую-либо его крупную установку, а ППРы будут составляться по каждому объекту такой установки.

ПОС. разрабатывает обычно генеральный проектировщик или по его заданию какая-либо другая (субподрядная) проектная организация. При двухстадийном проектировании ПОС разрабатывается на первой стадии "Проект". ППР разрабатывает обычно генеральный подрядчик или привлекаемая им специализированная организация. В любом случае ППР утверждает руководитель генподрядной организации. При двухстадийном проектировании ППР составляется на стадии "Рабочая документация" (по времени это обычно совпадает с организационной подготовкой строительства). Состав ПОС и ППР регламентируется нормами СНиП 3.01.01-85.

При одностадийном проектировании составляется сокращенный проект организации и производства работ.

Главными частями ПОС и ППР являются стройгенплан и календарный план, на основе которых составляются всевозможные ведомости, графики потребления различных ресурсов.

Стройгенплан, "общеплощадочный" или "объектный", представляет часть соответственно ПОС или ППР, в которой решаются вопросы рационального размещения на всей стройплощадке или отдельном объекте грузоподъемных механизмов, мест складирования материалов, временных дорог и других объектов строительного хозяйства. Как отмечалось, в ПОС эти вопросы рассматриваются укрупненно для всего комплекса объектов площадки, в ППР - подробно, только для одного объекта.

Для крупных строек, особенно гидротехнических и гидромелиоративных, в ПОС может составляться также "ситуационный план", охватывающий большую территорию, окружающую стройку, измеряемую десятками, а иногда сотнями км". На нем показываются объекты, имеющие отношение к стройке.

2. Возведение заглубленных сооружений методом опускного колодца

Сущность опускного способа состоит в том, что по мере разработки грунта внутри колодца, стены которого внизу выполнены в виде заостренной ножевой части, он под действием собственной массы погружается на заданную глубину. Погружение колодца в грунт будет происходить, если его масса превышает силы бокового трения не менее чем на 25 %. Возникающие при опускании колодцев силы трения являются основным препятствием при их погружении, что в ряде случаев требует увеличения толщины стен или приводит к их зависанию, что затрудняет их дальнейшее погружение до проектной отметки. Для уменьшения сил трения при опускании колодцев применяют тиксотропные рубашки. При этом в свободную полость между грунтом и стеной, образованную при погружении наружным уступом стен у ножа колодца, заливают тиксотропную суспензию из бентонитовых глин. Это позволило значительно уменьшить массу колодцев и толщину стен, что в свою очередь позволило использовать для устройства колодцев сборные железобетонные панели.

Опускным способом можно сооружать колодцы значительных размеров при глубине погружения до 70 м. С его использованием удастся ускорить работы, снизить их общую трудоемкость. При нем не требуются большие строительные площадки, значительно сокращаются объемы земляных работ.

Опускной способ применяют в песчаных, гравелистых и суглинистых грунтах, в том числе в водонасыщенных, при глубине погружения колодцев не менее 10 м. При устройстве береговых или русловых водозаборов колодцы погружают с искусственных полуостровков и островков, отсыпанных из песчано-гравслистых грунтов. По окончании работ и погружении колодца их размывают.

Порядок производства работ

Опускные колодцы на поверхности земли и на специально отсыпанных островках сооружают с устройством временного основания, которое более равномерно распределяет их массу и предотвращает преждевременное погружение колодца или неравномерную осадку его в процессе бетонирования или монтажа. Временное основание под колодец берегового типа устраивают, как правило, на искусственном полуостровке, а под колодец водозабора или насосной станции, расположенных вдали от берега, - в пионерном котловане (рис.1), причем как с водопонижением (рис.2), так и без (рис.3).

Временное основание под нож колодца устраивают в виде грунтовых или щебеночных призм, траншей, а также из поперечных деревянных подкладок, железобетонных опорных колец (рис. 5).

При возведении опускных колодцев из монолитного железобетона выполняют опалубочные, арматурные, бетонные, гидроизоляционные работы, а также работы, связанные с погружением колодца. Стены колодцев бетонируют ярусами, причем высоту 1-го яруса принимают в зависимости от нормативного давления на грунт, конструкции временного основания (опоры) под ножом. Бетонирование ведут как отдельными блоками, так и по всему периметру. Бетон укладывают слоями толщиной 25…50 см (на практике чаще 30…40 см), но не больше чем на 1,25 длины рабочей части вибратора. Толщину слоев выбирают с учетом общей интенсивности бетонных работ и своевременного перекрытия слоев бетонирования. При толщине стен 0,5…1,2 м и высоте бетонирования более 3 м смесь подают кранами в бадьях с последующей укладкой через металлические звеньевые хоботы, устанавливаемые по периметру стен через 3 м. При толщине стен более 1,2 м и малой насыщенности их арматурой смесь укладывают бадьями, разгружаемыми непосредственно у места укладки. Для уплотнения ее применяют вибраторы с гибким валом. Наилучшее качество укладки бетонкой смеси обеспечивается при непрерывном бетонировании автобетононасосами. Поэтому ответственные конструктивные элементы колодца, находящиеся под напором воды, бетонируют непрерывно. Гидроизоляцию стен колодца выполняют снаружи по мере их бетонирования до начала опускания и чаще всего - путем торкретирования.

Погружение опускных колодцев является наиболее сложным и ответственным процессом при их строительстве. Перед погружением колодец снимают с временного основания (прокладок) и монтируют землеройное оборудование. Колодец снимают с временного основания и погружают после достижения бетоном ножевой части и первого яруса стен проектной прочности, а последующих ярусов - 70% этой прочности. Подкладки из-под ножа удаляют одновременно по двум взаимно перпендикулярным осям, чтобы не произошло перекоса колодца. При погружении его грунт разрабатывают равномерно по всей площади отдельными слоями. Порядок разработки устанавливают с учетом вида и свойств грунтов. Причем в зависимости от того, происходит ли погружение колодца с осушением котлована (средствами водоотлива или водопонижения) (см. рис. 1, 2) или же без их применения (см. рис. 3), разработку грунта ведут в сухих условиях землеройными механизмами (экскаваторами, бульдозерами) с подъемом его в бадьях кранами либо в мокрых условиях с разработкой грунта из-под воды средствами гидромеханизации (гидромониторами с выдачей его гидроэлеваторами или землесосами). По мере погружения колодца следят за поддержанием в рабочем состоянии тиксотропной рубашки (рис.8).

Систематический контроль за погружением колодца ведут с помощью рисок, нанесенных на стены, или нивелировочных контрольных реек, закрепленных по концам двух взаимно перпендикулярных диаметров колодца. Проверку вертикальности колодца производят непосредственно перед и после каждой его осадки. Колодцы при погружении, особенно на первых 5…8 м, могут накрениться. Смещения и перекосы (крены) должны устраняться немедленно, как только будут обнаружены, ибо чем позже они будут обнаружены, тем больше колодец отойдет от проектной оси и тем труднее его выпрямлять. На практике применяют несколько способов исправления перекосов колодцев, в том числе способ качаний, пригрузки и др.

Устройство днища опускного колодца является завершающей операцией. При погружении колодца в необводненных грунтах никаких осложнений при устройстве днища не возникает. При разработке же рыхлых водо-насыщенных грунтов из-под воды возможны наплывы грунта внутрь колодца, особенно после прекращения его погружения, что затрудняет устройство днища. В этом случае вначале устраивают бетонную подушку, укладываемую методами подводного бетонирования, а после набора бетоном достаточной прочности воду из колодца откачивают и под прикрытием подушки устраивают гидроизоляцию и затем бетонируют днище. Для устройства бетонной подушки применяют два метода подводного бетонирования: восходящего раствора и вертикально перемещающейся трубы (рис. 11, 12).

3. Возведение заглубленных сооружений методом «Стена в грунте

Способ "стена в грунте"

Способ "стена в грунте" заключается в том, что в грунте по контуру стен будущего сооружения отрывают узкие и глубокие траншеи, заполняемые для обеспечения устойчивости их стенок глинистым раствором (суспензией) с тиксотропными свойствами. Затем в траншеях возводят монолитные или монтируют сборные стены, после чего внутри сооружения разрабатывают грунт и устраивают днище подземного помещения. Способ "стена в грунте" имеет ряд преимуществ. Во-первых, он очень удобен при устройстве заглубленных сооружений в условиях стесненной площадки. При заглублении стен в водоупор не требуются водоотлив и водопонижение. Во-вторых, способ более надежен в суровых климатических условиях, позволяет избежать перекосов, кренов. Способ позволяет снизить объем земляных работ, ускорить строительство и уменьшить его трудоемкость.

Для устройства узких и глубоких траншей при этом способе используют в основном грейферные экскаваторы (рис. 13).

Процесс возведения монолитных стен в траншее включает в себя операции по установке арматуры, укладке бетона (рис. 14, 15), его уплотнению и уходу вовремя твердения.

Железобетонные и бетонные стены в траншее, заполненной суспензией, бетонируют методами подводного бетонирования и в частности методом ВПТ, захватками 3…6 мм (см. рис. 15).

Сборные стены в грунте монтируют из панелей высотой 10…15 м и массой до 20 т с соединением их между собой при помощи направляющих кондукторов. Панель в траншею, обрамленную воротником или форшахтой, опускают краном (рис. 16), расположенным за пределами призмы обрушения.

Перед началом монтажа на горизонтальных плитах форшахты размечают контуры панелей. Первую панель устанавливают с тщательной выверкой, а вторую и последующие - с помощью специальных монтажных приспособлений и кондукторов, после чего заполняют или тампонируют пазухи (рис. 17). Стыки между панелями замоноличивают сверху вниз по мере разработки грунта внутри сооружения. Заделывают их методом пневмонабрызга или торкретирования.

Дата добавления: 2014-12-21; просмотров: 2421;