Электроизоляционные материалы

Электроизоляционные материалы — класс электротехнических материалов, предназначенных для электрической изоляции, являющейся неотъемлемой частью электрической цепи и необходимой для того, чтобы не пропускать ток по не предусмотренным электрической схемой путям. Они могут быть газообразными, жидкими и твердыми. По химическому составу эти материалы разделяют на органические, представляющие собой соединения углерода с водородом, азотом, кислородом и др. элементами; элементоорганические, в молекулы которых входят атомы кремния, магния, алюминия, железа и других элементов; неорганические — не содержащие в своем составе углерода.

Газообразные материалы широко применяются при изготовлении аппаратов высокого напряжения (выключатели, разрядники и т.п.), кроме того, воздух окружает большинство электротехнических установок, а на ЛЭП является основной изолирующей средой.

В состав воздуха входят пары воды и газы (по объему): азот 78 %, кислород 20,81 %, углекислый газ 0,03 %, аргон 0,9325 %, водород 0,01 %, неон 0,0018%, а также гелий, криптон, ксенон, составляющие в сумме десятитысячные доли процента.

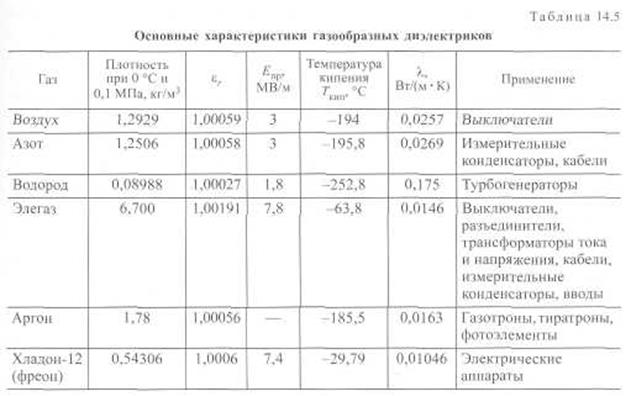

Оценивая свойства газообразных диэлектриков (табл. 14.5), следует отметить малую диэлектрическую проницаемость εr (при расчетах принимается равной 1), высокое удельное сопротивление ρ и особенно очень малое значение tgδ. Однако большинство газов при атмосферном давлении имеют невысокую электрическую прочность Епр . Для ее повышения увеличивают давление газа. Для воздуха, например, до 2—3 МПа.

Достоинствами газообразных диэлектриков являются восстановление ими электрической прочности после пробоя и отсутствие старения. При одинаковых внешних условиях азот имеет практически одинаковую электрическую прочность Eпр с воздухом, поэтому его можно применять вместо воздуха для заполнения газовых конденсаторов и для других целей. К тому же чистый азот не содержит кислорода, оказывающего окисляющее действие на соприкасающиеся с ним материалы. Повышенную электрическую прочность Eпр имеют галогенсодержащие газы: гексафторид серы — элегаз, дихлордифторметан — хладон-12 (фреон), пер-фторированные углеводороды, имеющие общую формулу — CJ^ .

Элегаз (сокращение от слов «электричество» и «газ») — шестифторис-тая сера SF6 имеет электрическую прочность примерно в 2,9 раза выше, чем воздух. Газ нетоксичен, негорюч, химически инертен, не реагирует с Al, Cu, Ag и нержавеющей сталью, не разлагается под действием воды, кислот, щелочей, не имеет запаха и цвета. Рабочая температура его 150 °С. Элегаз применяется в смеси с азотом для заполнения устройств с большим объемом (высоковольтные вводы, кабели) или в установках, работающих при низких температурах.

Для электротехники интерес представляет водород, который улучшает охлаждение электрических машин, снижает потери мощности на трение ротора машины о газ и на вентиляцию, замедляет старение изоляции обмоток машины и устраняет опасность пожара при коротком замыкании внутри машины. Однако водородное охлаждение требует герметичности

машины, так как при его содержании от 4 до 74 % по объему в воздухе образуется взрывчатая смесь — гремучий газ.

Инертные газы (аргон, неон и др.), а также пары ртути и натрия могут использоваться для заполнения газоразрядных приборов. Из-за весьма низкой теплопроводности криптон и ксенон используют при производстве некоторых типов электрических ламп. В качестве низкотемпературного хладоагента в устройствах со сверхпроводящими элементами применяют жидкий гелий, который обладает редкими свойствами: у него самая низкая температура сжижения по сравнению с другими газами (4,216 К), очень малая плотность, а диэлектрическая проницаемость того же порядка, что и у газов.

В качестве газообразного диэлектрика можно считать и вакуум — безгазовое пространство. Он обладает способностью гасить высоковольтную электрическую дугу, что используется при конструировании выключателей высокого напряжения, в которых имеет место восстановление вакуума после погасания дуги. При этом электрическая прочность вакуумного промежутка зависит от материала применяемых электродов. Вакуум используется в электрических аппаратах типа герконов и т.п.

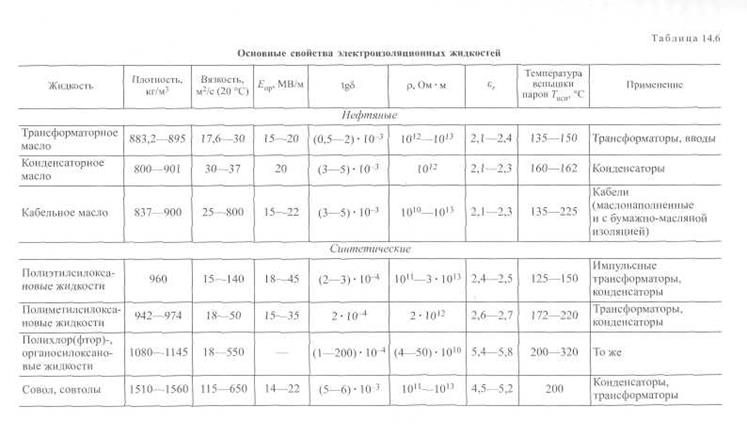

Жидкие материалы используют для заполнения внутреннего пространства силовых трансформаторов, реакторов, кабелей, масляных выключателей, конденсаторов и др. Они хорошо пропитывают пористую изоляцию, картоны, бумаги, существенно повышая при этом электрическую прочность изоляции и улучшая теплоотвод. Поэтому к жидким электроизоляционным материалам предъявляются требования не только по изоляционным свойствам. Им должны быть присущи: высокая теплопроводность, стойкость к окислению, совместимость с твердыми материалами, пожаробезопасность, экологическая безопасность, определенная вязкость и т.п.

Наиболее широкое применение получили нефтяные электроизоляционные масла, являющиеся смесью различных углеводородов. Достоинствами нефтяных масел являются хорошие изолирующие свойства, доступность, дешевизна и достаточная химическая стойкость, а недостатками — малый интервал рабочих температур, пожаро- и взрывоопас-ность, а также плохая холодостойкость.

Чаще всего применяется трансформаторное масло — жидкость от почти бесцветной до темно-желтого цвета. Различные сорта масла отличаются способом получения, очистки и месторождением нефти.

Конденсаторное масло служит для пропитки изоляции конденсаторов, в основном силовых, косинусных. Оно отличается более глубокой очисткой и меньшими диэлектрическими потерями.

Кабельное масло применяется в маслонаполненных силовых электрических кабелях и для пропитки бумажной изоляции, усиливая ее электрическую прочность и способствуя отводу теплоты.

С целью преодоления части недостатков нефтяных масел были разработаны и применяются синтетические жидкие диэлектрики.

Хлорированные углеводороды получают из различных углеводородов, замещая атомы водорода атомами хлора. В середине прошлого века наиболее широкое применение получили продукты хлорирования дифенила (соволы, совтолы и т.п.), имеющие хорошие эксплуатационные свойства. Однако токсичность подобных материалов привела к запрещению хлорированных дифенилов практически повсеместно (в Японии и США с 1979 г., в других странах несколько позже).

К жидким диэлектрикам относят также кремнийорганические жидкости (полиметилсилоксановые, полиэтилсилоксановые, полифенилси-локсановые и др.), которые имеют малый tgδ, высокое удельное электрическое сопротивление р и электрическую прочность Е . Эти жидкости обладают повышенной нагревостойкостью (рабочая температура может достигать 350 °С). Но они существенно дороже упоминавшихся выше, более гигроскопичны, имеют низкую смазочную способность и недостаточную дугостойкость.

К дорогим жидкостям относятся и фторорганические жидкости, имеющие ничтожно малую гигроскопичность, высокие нагрев о стой кость и химическую стойкость, малую вязкость, дугостойкость. Но они легколетучи и требуют герметизации, поэтому применение ограничивается устройствами и аппаратами, имеющими герметичный корпус.

Выпускаются и синтетические электроизоляционные жидкости углеводородного состава (как нефтяные масла). Одним из таких отечественных сравнительно дешевых материалов является смесь полимеров изобутилена и его изомеров, называемая октолом. Эти жидкости имеют достаточно хорошие изоляционные свойства, стойкость к тепловому старению и газостойкость. Применяются в основном в высоковольтных конденсаторах,

К важным электроизоляционным жидкостям следует отнести еще один природный диэлектрик — касторовое масло, которое получают из семян клещевины и применяют в основном в импульсных силовых конденсаторах. Касторовое масло практически не окисляется на воздухе и относится к невысыхающим маслам.

Свойства электроизоляционных жидкостей приведены в табл. 14.6.

Твердые электроизоляционные материалы принято классифицировать на органические и неорганические.

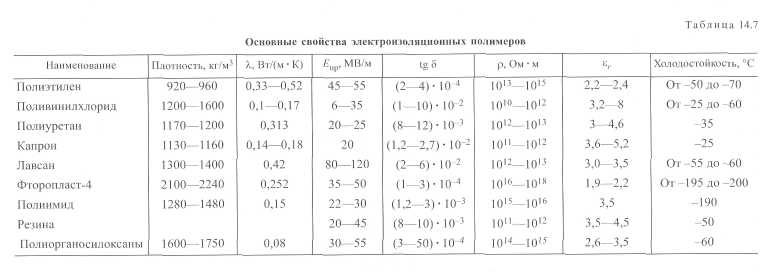

Твердые органические изоляционные материалы чаще всего являются естественными (природными) и искусственными вы со ко полимерным и диэлектриками, имеющими линейную или разветвленную молекулярную структуру, а также кристаллическое, аморфное либо смешанное строение (табл. 14.7).

Наиболее простым распространенным твердым полимером является полиэтилен, который получают из газа этилена. В зависимости от способа получения различают полиэтилен низкого (ПЭНД), высокого (ПЭВД) и среднего (ПЭСД) давления. Полиэтилены НД и СД по сравнению с ПЭВД имеют большую плотность, повышенную механическую прочность и

жесткость, но менее устойчивы к тепловому старению. Электрические характеристики полиэтилена НД несколько ниже, чем у других полиэти-ленов, из-за загрязнений его остатками катализаторов, используемых при полимеризации. Все полиэтилены — термопластичные материалы, химически стойки (особенно на холоде), обладают водоотталкивающими свойствами, гибкостью, стойкостью к растворителям (до температур 100—120 °С), прозрачны.

Недостатками полиэтиленов являются невысокая нагревостойкость, ускоренная деструкция под действием ультрафиолетовых лучей, растрескивание при повышенных механических нагрузках.

Полиэтилен применяют для изоляции проводов и кабелей, при изготовлении изоляционных шлангов, трубок, липких лент. Из полиэтиленов СД и НД изготовляют каркасы катушек, платы. Низкомолекулярный полиэтилен служит для повышения электрической прочности и герметичности кабельных муфт в качестве заливочного состава.

Для повышения нагревостойкости полиэтилен подвергают обработке, чтобы придать ему пространственную структуру (так называемый «сшитый полиэтилен»). Такой полиэтилен имеет нагревостойкость до 105 °С, а при кратковременном нагреве до 200 °С, обладает механической прочностью около 1 МПа, достаточной для сохранения формы изделия, если оно не подвергается внешним механическим воздействиям. Кроме того, у него повышается стойкость к растворителям и действию активных сред.

Из газообразного мономера винилхлорида в процессе полимеризации получают твердый белый продукт — поливинилхлорид (ПВХ), имеющий, как и полиэтилен, линейную структуру.

Он также является термопластичным материалом и выпускается двух модификаций: винипласт (твердый, жесткий) — в виде листов, пластин, труб, стержней и поливинилхлоридный пластикат (гибкий) — рулонный эластичный материал.

Винипласт стоек к действию растворителей, обладает высокой механической прочностью, поддается различным видам механической обработки, легко окрашивается. Недостатками его являются малая холодостойкость и относительно низкая теплостойкость. Из него изготовляют корпуса аккумуляторов, трубки для электрических разрядников, изоляционные стержни, монтажные трубки.

Поливинилхлоридный пластикат широко применяют в качестве основной изоляции монтажных проводов, для изготовления защитных оболочек кабелей, гибких изоляционных трубок и липкой изоляционной ленты.

При замене в этилене двух атомов водорода на группы СН3 получается мономер изобутилен, который полимеризуется в полиизобутилен и имеет линейное строение. Это высокомолекулярное каучукоподобное вещество, обладающее значительной липкостью и высокой холодостойкостью, сохраняя эластичность при температуре

-80 °С. По химической стойкости он близок к полиэтилену. Для увеличения твердости полиизобути лен смешивают с другими полимерами или вводят в него наполнители. Жидкий полиизобутилен применяют в качестве пропиточных масс в кабельной технике, для склеивания фторопласта-4, а также как антикоррозийный материал.

Полиуретаны — линейные полимеры, в цепочках молекул которых между углеводородными остатками располагаются уретановые группы (-СО,МН-). В определенных условиях эти полимеры могут образовывать молекулы пространственной структуры. Они имеют достаточно высокую стойкость к действию воды, окислителей, масел, атмосферы.

Полиуретан представляет собой непрозрачный термопластичный или термореактивный материал, используемый для изготовления пенопластов и лаков, эмалей проводов и литых кабельных муфт. Преимуществом поли-уретановых эмалированных проводов является возможность их лужения без предварительной зачистки эмалевой изоляции (простое погружение конца провода в расплавленный припой), что очень удобно при монтаже, а недостатком — склонность к размягчению эмалевой пленки при повышенных температурах (начиная примерно со 150 °С).

В результате полимеризации капролактама получается еще один синтетический полимер — поликапролактам (в СССР — капрон, в других странах — силон, дедерон и др.).

Капрон содержит кристаллическую и аморфную фазы, но имеет хорошо выраженную температуру плавления (215 °С). Он обладает высокой механической прочностью и эластичностью, стоек к истиранию, растворим лишь в ограниченном числе растворителей, устойчив против плесневых грибков, однако, имеет невысокую свето- и водостойкость, малую радиационную стойкость, легко деформируется при повышенных температурах.

Капрон используется в качестве изоляции обмоточных и некоторых типов монтажных проводов, а также в качестве основы электроизоляционных лакированных тканей. Широкое применение капрон получил в производстве электромонтажных и конструкционных трущихся деталей, отличающихся малой массой.

В электроэнергетике большое применение нашли и другие полимеры (резольные, новолачные, полиэфирные, эпоксидные смолы).

Эпоксидные смолы являются термопластичными материалами, которые довольно легко растворяются в ацетоне и других растворителях, могут длительно храниться без изменения свойств. Это высоковязкие жидкости или твердые вещества желтого или светло-коричневого цвета. После добавления к смолам отвердителей они отверждаются, приобретают пространственное строение. Эпоксидные смолы могут равномерно отверж-даться в весьма толстом слое, образуя при этом монолитную, водонепроницаемую, термореактивную изоляцию.

В качестве отвердителей применяют различные амины (полиэтилен-полиамин ПЭПА, диэтилентриамин ДЭТА и др.), полиамиды, ангидриды

малеиновой и фталевой кислот, полиэфиры, комплексные соединения трехфтористого бора и третичного амина. В зависимости от типа отверди-теля изменяются температура и скорость отверждения: от -5 до + 200 °С и от 4 ч до нескольких суток.

Достоинствами эпоксидных смол являются сравнительно малая усадка при их отверждении (0,5——2 %), способствующая получению монолитной изоляции, а также высокая адгезия к различным пластическим массам, стеклам, керамике, металлам и другим материалам. Отвержденные эпоксидные смолы стойки к действию хлора, кислот, обладают довольно высокой нагревостойкостью, благодаря чему в ряде случаев могут заменять другие нагревостойкие смолы, более дорогие и имеющие невысокую механическую прочность.

Эпоксидные смолы применяют для изготовления клеев, лаков, заливочных компаундов, кабельных концевых заделок, соединительных и концевых муфт, герметиков, конструкционных деталей (например, распорные звездочки в кабельных муфтах).

Многие эпоксидные смолы бывают токсичными, оказывают нежелательное воздействие на организм человека, вызывая, например, кожные заболевания. Поэтому при работе с ними принимают соответствующие меры по охране труда. Отвержденные эпоксидные смолы нетоксичны.

Для уменьшения хрупкости, повышения стойкости к тепловым ударам, увеличения эластичности отливок и снижения коэффициента линейного расширения эпоксидных компаундов в смолу вводят пластификаторы.

В качестве наполнителя вводят молотый кварц КП-2 или КТТ-3, который уменьшает ТКЛР, снижает саморазогрсв смолы (компаунда) при отверждении, уменьшает усадку, улучшает теплопроводность и механические характеристики, снижает горючесть, значительно удешевляет изоляцию.

При поликонденсации гликоля и терефталевой кислоты образуется термопластичный высокополимерный материал — полиэтилентерефталат (в СССР — лавсан, в США — майлар, дакрон, в Великобритании — терилен и т.п.), который имеет линейную структуру и относится к полиэфирам. Он представляет собой прозрачный, гибкий, прочный диэлектрик кристаллического или аморфного строения. Лавсан чаще всего изготовляют в виде пленок, которые стойки к растворителям, плесневым грибкам, влаге, имеют рабочую температуру Траб = 200 °С.

Лавсан используется для изготовления синтетических волокон (заменяет кабельный шелк), гибких пленок (конденсаторных и изоляционных) эмалированных проводов с изоляцией, обладающей высокой механической прочностью.

При довольно большой электрической прочности лавсановые пленки нестойки к электрической короне, поэтому их применение ограничивается электрооборудованием низкого напряжения. При длительной работе в трансформаторном масле при11О—120 °С повышается хрупкость пленок.

К этому же виду полимеров (конденсационных) относятся полистирол, фенолформальдегидная, крезолоформальдегидная, фенолкрезолформаль-дегидная, аминоформальдегидная, глифталевая смолы, поликарбонаты и полиамиды.

Рассмотренные ранее высокополимерные материалы могут длительно эксплуатироваться при температурах до 120 °С. При более высоких температурах у них происходит ухудшение изоляционных свойств и даже разрушение. Существуют органические высокополимерные материалы, рабочие температуры которых значительно выше.

Прежде всего это элементоорганические соединения, среди которых наиболее важную роль играет кремнийорганика (кремнийорганические смолы, полиорганосилокеаны, силиконы). В состав этих материалов, кроме характерного для всех органических полимеров углерода, входит кремний (81), являющийся одной из важнейших составных частей многих неорганических материалов: слюды, асбеста, стекол, керамики и др. Эти материалы могут быть термопластичными и иметь линейное строение или термореактивными и иметь пространственную структуру.

В зависимости от числа и вида радикалов в молекуле соединений могут быть получены жидкие, каучукоподобные и твердые материалы. Электроизоляционные характеристики кремнийорганических соединений остаются высокими при повышенных температурах. Такие соединения представляют собой либо бесцветные вещества, либо вещества, имеющие цвет от бледно-желтого до коричневого. У них высокие нагревостойкость (рабочая температура 180 °С) и холодостойкость (-60 °С и ниже). Материалы отличаются химической стойкостью, стойкостью к действию минеральных масел, электрических разрядов и тропикостойкостью. Покрытия из кремнийорганики обладают водоотталкивающими свойствами.

Недостатками кремнийорганических диэлектриков являются их относительная дороговизна, низкая механическая прочность и плохая адгезия к большинству других материалов.

Эти полимеры применяют в качестве лаков, компаундов для склеивания слюды и стекловолокна, в виде миканитов и стеклотканей.

Высокой нагрев о стойкостью обладает и другая группа полимеров — фторорганические смолы. В первую очередь — это политетрафторэтилен, получающийся в процессе полимеризации тетрафторэтилена и имеющий линейную структуру. Этот материал в России называют фторо-пласт-4 (цифра указывает на число атомов фтора Р в молекуле мономера), в США — тефлон, в других странах — дайфлон и т.п.

Фторопласт-4 — негорючий, жирный на ощупь, белый или сероватый материал, обладающий необычайно высокой для органического вещества нагревостойкостью (около 250 °С). Он исключительно химически стоек (на него не действуют соляная, серная, азотная и плавиковая кислоты, щелочи), практически негигроскопичен, не смачивается водой и другими жидкостями, холодостоек (-269 °С). Однако он сравнительно мягок и обладает склонностью к хладотекучести.

По электроизоляционным свойствам фторопласт-4 принадлежит к лучшим из известных диэлектриков. Кроме того, все свои основные свойства материал сохраняет в очень широком диапазоне частот и температур, технологичен, подвергается любой механической обработке.

Фторопласт-4 применяют для изготовления различных фасонных изделий, листов, гибких пленок, в изоляции кабельных изделий. Широкому использованию материала препятствуют высокая стоимость и сложность технологии его получения, практически полное отсутствие адгезионных свойств, малая радиационная и короностойкость. Кроме того, при температурах выше 400 °С он начинает разлагаться с выделением ядовитого газообразного фтора.

Разновидностями этого диэлектрика в нашей стране являются фторо-пласт-4Д, фторопласт-40 и другие, отличающиеся меньшей молекулярной массой, более широкими возможностями переработки в изделия, но имеющие практически такие же физико-химические, механические и электрические характеристики, что и фторопласт-4.

Близкий по своим характеристикам к фторопласту-4, но значительно технологичнее последнего в переработке политрифторхлорэтилен или фторопласт-3 (фторлон-3), также имеет линейную структуру. По нагре-востойкости (около 130 °С) он уступает фторопласту-4. Фторопласт-3 является полярным диэлектриком. Температура его разложения выше 300 "С. Он обладает высокой химической стойкостью, не горит, при температурах выше 100 °С растворяется в ароматических углеводородах. Фторопласт-3 служит для изготовления лаков и пленок.

К числу наиболее стойких к нагреву органических полимеров относятся полиимиды. Они могут длительно использоваться при рабочей температуре 200—250 °С, кратковременной — до 500 °С, а их пленки не плавятся и не размягчаются до 800 °С. Изделия на основе полиимидов применяют при температурах до -155 °С и ниже, а пленки длительно выдерживают температуру —190 °С, не разрушаясь. Полиимиды являются химически стойкими диэлектриками, они не растворяются в большинстве органических растворителей, на них не действуют разбавленные кислоты, минеральные масла и вода, обладают высокой радиационной стойкостью.

Полиимиды применяют в качестве эмаль-лаков для эмалирования обмоточных проводов, а также в качестве пазовой изоляции в электрических машинах. На основе термопластичных полиимидов изготовляют различные пластмассовые изделия электроизоляционного и конструкционного назначения. В конденсаторах и кабелях используются полиимидные пленки.

Недостатками полиимидных пленок являются их плохая стойкость к щелочам, концентрированным кислотам и перегретому пару, относительно большая влагопроницаемость, достаточно высокая стоимость.

В различных отраслях электроэнергетики и электротехнике применяют эластомеры — полимеры, обладающие при нормальных температурах высокоэластичными свойствами, т.е. способные удлиняться

(до сотен процентов) в результате обратимой деформации растяжения. К таким материалам относят различные резины, получаемые на основе ият1тягтт,нмх и синтетических каучуков и имеющие высокую водостой-

кость и газонепроницаемость, а также хорошие электроизоляционные характеристики.

Основным компонентом всех резин является каучук -— полимер, обладающий двойными химическими связями, способными к частичному разрыву и соединению молекул каучука друг с другом в процессе вулканизации.

Натуральный каучук получают из особых растений — каучуконосов, содержащих каучук в млечном соке (латексе). По химическому составу он представляет собой полимерный углеводород. Из-за малой стойкости к действию повышенных и пониженных температур, а также растворителей натуральный каучук в чистом виде не применяется, хотя имеет хорошие изоляционные свойства. Для устранения этих недостатков каучук подвергают вулканизации, в результате которой образуется пространственная структура.

Сырьем для получения синтетического каучука служат спирт, нефть и

природный газ. Существует несколько видов синтетического каучука: бутадиеновый, бутадиен-стирольный, бутилкаучук, хлоропреновый кау-^ткяктиийся в СССР — наирит, а за рубежом — неопрен), бута-

чук (на:._ .

диен-нитрилакрильный, а также кремнийорганические каучуки и др.

Вулканизацию синтетических каучуков проводят с добавлением серы или тиурама. В то же время бутадиеновый каучук может полимеризо-ваться без добавления вулканизирующих веществ, переходя в эскапон, по механическим свойствам приближающийся к эбониту, но более нагревостойкий и мало подверженный действию кислот и органических растворителей.

Название «эскапон» происходит от первых букв слов «синтетический» — «эс», «каучук» —- «ка» и фамилии изобретателя материала Л.Т. Пономарева — «пон». Это твердый роговидный материал желтого цвета, поддающийся всем видам механической обработки. На его основе изготовляют лаки, лакоткани, компаунды, используемые для изоляции, работающей на высоких частотах.

В вулканизированные смеси, называемые резинами, входят также наполнители, повышающие механическую прочность и удешевляющие материал, мягчители и противостарители. Иногда добавляются красители. Недостатками резины как электроизоляционного материала являются низкая нагрево стойкость, малая стойкость к действию неполярных жидкостей (бензин, бензол), света и озона.

Резину широко применяют для изоляции установочных и монтажных проводов, гибких переносных проводов и кабелей, а также для изготовления электроизоляционных лент, защитных перчаток, калош, ковриков, изоляционных трубок, рукавов, шлангов, а специальные резины — для масло- и бензостойких уплотнительных прокладок и т.п.

Большое значение в электротехнике имеют лаки и эмали, т.е. материалы, которые в процессе изготовления изоляции переходят из жидкого состояния в твердое.

Лаки представляют собой коллоидные растворы пленкообразующих веществ (смол, битумов, масел, эфиров, целлюлозы или их композиций) в органических летучих растворителях. В состав некоторых лаков входят пластификаторы и сиккативы (вещества, ускоряющие высыхание лаков, масел, красок). При сушке лака растворитель улетучивается, а лаковая основа переходит в твердую пленку.

Лаки разделяют по назначению, технологии и типу пленкообразующего вещества.

По назначению различают лаки пропиточные, покровные и клеящие.

Пропиточные лаки служат для пропитки пористой (волокнистой) изоляции, при этом повышаются ее механическая прочность, теплопроводность и влагостойкость.

Покровные лаки применяют для создания на поверхности твердой изоляции прочного, гладкого, химически- и влагостойкого покрытия. При этом повышаются удельное поверхностное сопротивление и напряжение поверхностного разряда по изоляции, уменьшается ее загрязнение.

Если покровные лаки нанесены непосредственно на металл, проводник, образуя на его поверхности электроизоляционный слой, их называют эмаль-лаками.

Клеящие лаки используют для склеивания электроизоляционных материалов, подклейки тонких изоляционных материалов (бумаги, картона, слюды) к металлическим поверхностям.

По технологии (способу сушки) лаки могут быть горячей (температура выше 70 °С) и холодной (воздушной) сушки. Лаки горячей сушки обладают более высокими механическими и электрическими характеристиками, чем лаки холодной сушки.

По типу пленкообразующего вещества лаки разделяют на несколько групп: смоляные (бакелитовые, глифталевые, поливинилхлоридные, кремнийорганические, полиэфирные, шеллачные), целлюлозные, масляные, черные (битумные, масляно-битумные) и масляно-смоляные.

Смоляные лаки — это растворы синтетических, искусственных или природных смол.

Целлюлозные лаки — растворы эфиров целлюлозы. Особое значение имеют нитроцеллюлозныс лаки (нитролаки), пленки которых механически прочны, отличаются блеском, хорошо сопротивляются действию масел, воды, воздуха.

Основу масляных лаков составляют высыхающие масла, а в качестве растворителей используют керосин или бензин. Иногда их употребляют без растворителей.

В состав черных лаков входят битумы, которые определяют цвет лака и пленки. По сравнению с масляными лаками они более доступны, дешевы,

более водостойки, имеют достаточную химическую инертность, однако, менее эластичны, практически немаслостойки, легко растворяются и размягчаются при нагревании. Для частичного улучшения битумных лаков используют добавки высыхающих масел — льняного и тунгового.

Масляно-смодяные лаки — это лаки на основе природных или синтетических смол, которые по сравнению с масляными могут иметь повышенную эластичность, нагревостойкость, клеящую способность, а по сравнению со смоляными — пониженную гигроскопичность.

Эмали — это лаки, в которые входят пигменты, т.е. тонко измельченные неорганические вещества, придающие пленкам определенную окраску. В качестве пигментов применяют преимущественно оксиды металлов (цинка 2пО, титана ТЮ2), а также железный сурик, литопон (смесь сернистого цинка с сернокислым барием) и др. Электроизоляционные эмали являются покровными материалами.

При введении пигментов повышается стойкость эмалей к действию растворителей, масла, электрических разрядов по поверхности, нагревостойкость, а также улучшаются механическая прочность и адгезия пленки к поверхности, увеличивается ее твердость. Основой многих эмалей являются масляно-глифталевые, эпоксидные и кремнийорганические лаки.

Эмали используют для организации защитного покрытия и окраски поверхностей, панелей и корпусов электрооборудования, магистралей заземления, ошиновки распределительных щитов и устройств, изоляции жил кабелей и т.п.

Существуют твердеющие электроизоляционные составы, которые в момент изготовления являются жидкими, а затем превращаются в монолитные диэлектрики — компаунды. В отличие от лаков в них отсутствуют растворители. Основой компаундов могут быть различные смолы, битумы, воск, масла.

По назначению компаунды разделяют в основном на пропиточные и заливочные, но иногда в классификации используют и «обмазочные».

Пропиточные компаунды применяют для пропитки обмоток электрических машин и аппаратов с целью цементации витков обмотки и защиты их от влаги, а также для пропитки бумажной изоляции силовых кабелей.

Заливочные компаунды служат для заполнения полостей в кабельных муфтах и воронках, промежутков между различными деталями в электрических машинах и аппаратах, а также для получения относительно толстого покрытия на различных деталях, узлах и блоках. При их использовании повышаются электрическая прочность и герметичность конструкций.

Обмазочные компаунды применяют для обмазки лобовых частей обмоток электрических машин.

В зависимости от материала компаунды бывают термопластичные и термореактивные. К термопластичным относятся компаунды на основе

битумов, воскообразных диэлектриков (парафин, церезин), термопластичных полимеров (полистирол).

битумов, воскообразных диэлектриков (парафин, церезин), термопластичных полимеров (полистирол).

В последнее время широкое применение получили термореактивные компаунды, обладающие более высокой нагревостойкостью. Они готовятся на основе эпоксидных, кремнийорганических и полиэфирных смол. Эпоксидные компаунды имеют меньшую усадку, чем полиэфирные, обладают хорошей клеящей способностью, водостойки, стойки к грибковой плесени. Эпоксидные компаунды используют для изготовления кабельной арматуры и ее последующего заполнения.

При использовании компаундов следует помнить, что во избежание дефектов или разрушения составы нельзя недогреватъ или перегревать. Так, в битумных компаундах образуются раковины, воздушные включения или трещины, а в канифольных происходит кристаллизация, сопровождающаяся распадением на отдельные составные части (канифоль и масло).

Свойства некоторых электроизоляционных лаков, эмалей и компаундов представлены в табл. 14.8.

Таблица 14.8

Дата добавления: 2014-12-21; просмотров: 5326;