Принципиальная схема сбора нефти за рубежом

Основные тенденции в развитии технологии подготовки нефти, складывающиеся за рубежом, в значительной мере определяются особенностями систем сбора и взаимосвязью основных процессов со смежными. В связи с этим нами рассматриваются наиболее характерные технологические схемы обезвоживания и обессоливания нефти. При этом учитываются решающие специфические факторы, в том числе такие, как обустройство месторождений, разрабатываемых в полевых условиях, шельфовой зоне, а также свойства нефти (плотность, содержание сероводорода, парафина, минерализации пластовых вод и т.д.).

Обезвоживание нефти. Процессы обезвоживания осуществляют, как правило, на отдельных скважинах и групповых установках (ГУ). Это объясняется тем, что промысловые товарные парки обычно принадлежат не нефтедобывающим, а нефтепроводным компаниям, которые принимают добытую нефть непосредственно на ГУ, а иногда – и на отдельных скважинах. Для обезвоживания небольшого количества нефти широко применяют подогреватели-деэмульсаторы. На средних и крупных месторождениях широко применяют промывные резервуары.

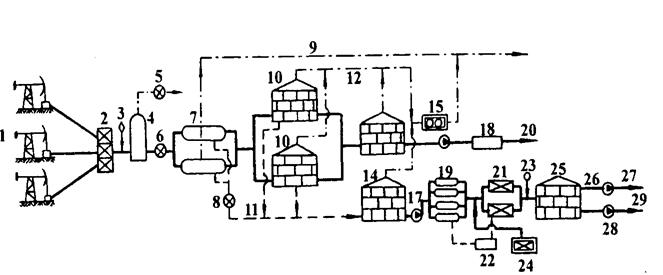

Месторождение Сигнэл Хил (США). Месторождение расположено в окрестностях крупного города (Лос-Анджелес) и разрабатывается компанией Шелл. Месторождение разрабатывается с поддержанием пластового давления путем закачки воды. Обводненность нефти достигает 88%. Технологическая схема сбора и обработки продукции скважин представлена на рис. 7.32.

Нефть со скважин через манифольдную линию после обработки деэмульгатором поступает на ступень сепарации, где замеряется газ и нефть, а затем – в два трехфазных сепаратора второй ступени, из которых осуществляется предварительный сброс воды.

Рис. 7.32. Схема сбора и обработки продукции скважин месторождения Сигнэл Хил: 1 – скважины; 2 – манифольд; 3 – дозатор реагента; 4 – сепараторы первой ступени; 5 – устройство для замера газа, 6 – устройство для замера нефти и влагомер; 7 – трехфазные сепараторы второй ступени; 8 – устройство для замера воды; 9 – выход газа со второй ступени; 10 – концевая ступень сепарации и обезвоживание нефти; 11 – сброс воды; 12 – линия отбора газа из резервуаров; 13 – резервуар товарной нефти; 14 – резервуар пластовой воды; 15 – установка улавливания легких фракций, 16, 17 – насос; 18 – система ЛАКТ; 19 – напорные фильтры очистки воды; 20 – выход товарной нефти; 21 – флотаторы; 22 – амбар для шлама; 23 – ввод пресной воды; 24 – компрессорная установка флотаторов; 25 – резервуар очищенной воды для закачки в пласт; 26 – насос для откачки пленочной нефти; 27 – линия откачки пленочной нефти; 28 – насос для закачки воды в пласт; 29 –линия закачки воды в пласт

Окончательно нефть обезвоживается в двух промывных резервуарах, которые были смонтированы вместо имевших здесь ранее электродегидраторов ввиду их неэкономичности. Пребывание в них нефти составляет несколько суток. Естественная температура нефти 21 0С, дополнительный подогрев не применяется.

Обезвоженная нефть перетекает в резервуар товарной нефти, а замер ее и определение качества осуществляются с помощью объемного счетчика и влагомера системы ЛАКТ. Несмотря на небольшое количество газа и нефти, резервуары герметизированы, используются в качестве концевой ступени сепарации и оборудованы системой отбора легких фракций, включающей небольшой вакуум-компрессор. Отобранный газ полностью утилизируется.

Пластовая вода очищается напорными фильтрами (четыре секции) в двух секциях флотаторов, использующих в качестве флотоагента нефтяной газ. Содержание примесей в воде до очистки составляет 100 мг/л, а после – 5 мг/л. Очищенная вода после флотаторов попадает в резервуары, где смешивается с пресной водой. Уловленная пленочная нефть собирается в резервуаре, а вода после дополнительной очистки на песчаных фильтрах закачивается в пласт.

На территории промысла имеется здание, в котором расположены насосная, пульт контроля и управления, лаборатория. Оборудование скважин на территории промысла размещается в бетонированных траншеях, над которыми располагается стоянка автомашин.

Отличительными особенностями пункта сбора и подготовки нефти этого месторождения являются: комплексное проведение всех промысловых операций на одной площадке (сепарация газа, предварительный сброс воды, обезвоживание, очистка воды, закачка ее в пласт и т.д.); использование резервуаров в качестве концевой ступени сепарации, одновременно выполняющих функции отстойной аппаратуры и резервуаров товарной нефти; осуществление обезвоживания при естественной температуре нефти (21 0С), отсутствие нагревательной и теплообменной аппаратуры; полная герметизация процессов и оборудования при эксплуатации месторождения.

Формирование водонефтяной эмульсии при добыче и транспорте нефти на первых этапах развития нефтяной промышленности во всем мире приводило к огромным потерям нефти. Как правило, на этом этапе количество эмульсии, подлежащей обработке, всегда превышало технические возможности для ее обработки. В первое время проблема решалась, в основном, применением методов, исключающих формирование эмульсии, при добыче и транспорте нефти, а затем – и разрушением эмульсии экономически приемлемыми средствами. В частности, предотвращение образования эмульсий в скважинах достигалось правильным подбором типа насосов и режима их работы, исключалось активное смешение воды с нефтью при ее транспортировании. Во многих случаях удаление свободной воды из нефти проводилось непосредственно на скважинах, а если это оказывалось невозможным – осуществлялась деэмульсация, что исключало возможность образования стойких эмульсий, разрушение которых в последующем оказывалось чрезвычайно сложным. Эмульсии, трудно поддающиеся обработке, сбрасывались в реки, озера и часто сжигались.

В настоящее время известны десять способов деэмульсацин нефти, получивших широкое распространение на практике или прошедших стадию промышленных испытаний. Они основаны на использовании отстаивания, центрифугирования, термообработки, химической обработки, промывки в водном слое, обработки в электрическом поле, фильтрации в пористых средах, импульсных воздействий, вымораживания, выпаривания. За исключением метода отстаивания и центрифугирования, все эти способы являются по существу комплексными. Применяемые в мировой практике методы можно отнести к трем различным уровням, характеризуемым: использованием принципа естественного расслоения эмульсии на нефть и воду в поле сил гравитации; применением средств интенсификации разрушения бронирующих оболочек на глобулах пластовой воды и снижения вязкости нефти (нагрев, деэмульгаторы, промывка в водном слое, вымораживание); интенсификацией коалесценции и укрупнения капель (коалесцирующие фильтры, электрическое поле, гидродинамические коалесценторы, ультразвук). Технологическим схемам каждого уровня соответствуют определенные представления об оптимальных условиях осуществления процессов промысловой подготовки нефти, газа и воды. Технологические схемы первого уровня базировались на технологии обезвоживания, разработанной на естественном различии в плотностях воды и нефти и возможности расслоения эмульсии под действием сил гравитации. Метод наиболее прост и основан на использовании эффекта сближения и слияния капель друг с другом и слоем дренажной воды в гравитационном поле. Наиболее простая технологическая схема обезвоживания нефти предусматривала циклическое заполнение емкостей эмульсией, последующее отстаивание, сброс воды и откачку обезвоженной нефти. При обработке нестойких эмульсий заполнение емкостей, отстаивание и сброс воды, а также откачка нефти проводились непрерывно. Возникающий промежуточный слой неразрушенной эмульсии сбрасывали "в амбары", что приводило к загрязнению огромных территорий.

Технологические схемы подготовки нефти второго уровня предусматривают применение различных средств разрушения бронирующих оболочек на глобулах пластовой воды (нагрев, замораживание, применение деэмульгаторов и др.). Одна из них основана на использовании эффекта теплового воздействия на бронирующие оболочки капель, приводящего к снижению их прочности, интенсификации процесса деэмульсации при снижении вязкости среды (нефти), обеспечивающего более быстрое осаждение капель на дно аппаратов. Составной элемент схемы – метод отстаивания. Наряду с отстойными аппаратами в этом случае в технологическую схему необходимо включить нагревательные элементы (печи) для прямого нагрева эмульсий либо теплообменную аппаратуру. Метод получил широкое распространение на промыслах всех стран, особенно в ранний период. Приоритет применения этого метода за рубежом, очевидно, принадлежит Брюкке (1910 г.) и Брауну (1911 г.). В первый период эмульсия нагревалась в открытых резервуарах и ямах с помощью перегретого пара. Высокая стоимость процесса и большие потери легких фракций обусловили целесообразность отказа от этого способа еще в 40-х годах. Потери легких фракций для нефти плотностью 0,93 г/см3 составили в среднем 12,5%. Потребление топлива для нагрева ориентировочно достигало 5%. Эти обстоятельства обусловили разработку и применение герметизированных систем обработки нефти, которые позволили конденсировать наиболее тяжелые компоненты, извлекаемые вместе с газом, и возвращать их в нефть, а сухой газ использовать в качестве топлива. Применяемые при этом дегидраторы имели различные конструктивные особенности. Многие из них были рассчитаны на работу по принципу прямого нагрева, другие – с применением пара. Очень часто применялись паровые змеевики, однако эта практика имела отрицательные последствия, поскольку при соприкосновении с очень горячей поверхностью змеевика вода испарялась и, попадая в более холодные области нефти, конденсировалась с образованием очень мелких капель, осаждение которых за технологически приемлемое время оказывалось невозможным. Испарение содержимого глобул приводило также к образованию кристаллических солей, удалить которые было очень трудно. На основе этих эффектов, имеющих отрицательные последствия вследствие засорения поверхности нагревательных элементов, были разработаны новые методы обработки нефти. Обезвоживание достигалось путем пропускания тонкого слоя нефти над металлическими пластинами, имеющими очень высокую температуру и расположенными вертикально.

Другой метод предусматривал использование фракционной колонны, в которой отпаривались вода и легкие фракции. Накопившиеся на тарелках соли удалялись. Использовался также метод разбрызгивания нефти в горячем воздушном пространстве, в котором вода быстро испарялась при падении капель, и метод пропускания через нефть перегретого газа или пара. Более эффективным оказался метод нагрева эмульсии при погружении змеевика в воду. По мере нагрева воды возникали конвекционные токи и в слое нефти, что приводило к столкновению мелких глобул с плоской поверхностью дренажной воды и переходу их в ее состав. Это же способствовало быстрому отделению и более крупных капель. Обработка эмульсии нагревом под давлением также сопровождалось потерями легких фракций в резервуарах для товарной нефти, которые при температуре 28 0С составили в среднем 1,75%, а при температуре 65 0С – 6,7%. В связи с этим предусматривалось использование концевых холодильников, позволяющих несколько снизить уровень потерь. В этот же период были разработаны установки для обезвоживания нефти, включающие нагреватель, технологический и товарный резервуары, которые имели газовую обвязку для отбора отделившегося газа и сжигания его в нагревателе. Схемы обвязки этих элементов, применяемые различными компаниями, также были различны. Некоторые компании предпочитали прокачивать нефть со скважин непосредственно через нагреватели в буферные, затем в отстойные товарные резервуары. Другие компании считали экономичным прокачивать нефть со скважин непосредственно в промывные резервуары, а нагреватели использовались для нагрева в них воды. Установки этого типа в герметизированном варианте с высокой степенью эффективности используются до сих пор.

Первыми водную промывку предложили Н. Эдди и И. Конвей (1926 г.). Как элемент комплексного термохимического метода, промывка эмульсии в слое воды известна с 1929 г. Грин и Унханк (1931 г.) предложили метод разрушения эмульсии пропусканием ее через слой чистой воды тонкими струями. Дегидратор высокой производительности такого типа был установлен на НПЗ в Ватерлоо, штат Арканзас. Конструкции резервуаров, используемых для промывки эмульсии через слой воды, были разработаны Бэем в 1936 г. Однако исследованиями было показано, что теоретические предпосылки технологии оказались неверными, а достигаемый положительный эффект был вызван другими причинами. В частности, выяснилось, что принцип обращения фаз, будучи справедливым при смешении чистых веществ, с увеличением концентрации воды в нефти не проявляется. При этом возникает еще более сложная, множественная эмульсия воды и нефти, распределенная в объеме свободной неэмульгированной воды. Причина этого – возникновение прочных бронирующих оболочек на границе раздела фаз нефть – вода в эмульсиях типа вода в масле, препятствующих быстрому слиянию капель и реализации теоретически правильного для чистых веществ принципа. Исследования показали, что разложение эмульсии при ее промывке через слой дренажной воды объясняется нагревом эмульсии и разрушением бронирующих оболочек на глобулах пластовой воды, находящихся на поверхности всплывающих в слое дренажной воды крупных капель эмульсии и капель, осаждающихся на его поверхность из тонкого слоя нефти, расположенного над ним. Технология, предусматривающая применение химических реагентов, основана на использовании веществ, которые имеют более высокую поверхностную активность, чем природные эмульгаторы, входящие в состав бронирующих оболочек, и оказывают на них вытесняющее, дробящее пептизирующее действие. Метод химического деэмульгирования впервые запатентован в России в 1913 г. Л.Ф. Беркганом. Позже него на один год (1914) способ был запатентован в США Барникелем. Для осуществления обезвоживания нефти деэмульгатор в нужном количестве вводился в обрабатываемую эмульсию и осторожно смешивался с ней, чтобы исключить нежелательное диспергирование глобул пластовой воды. При перемешивании происходило многократное столкновение глобул пластовой воды с каплями введенного реагента, который разрушал и вытеснял с поверхности бронирующих оболочек вещества, препятствующие слиянию капель. К 1929 г. в США Ф.М. Берти разработал способ разрушения нефтяных эмульсий при введении реагента, что достигалось осторожным смешением, исключающим дробление капель. Это положение использовалось в качестве определяющего принципа при обработке эмульсии реагентом во всех отечественных и зарубежных технологических схемах. Если диспергирование по тем или иным причинам на практике происходило, в течение длительного времени это считалось отрицательным явлением. Лучшим способом эффективного использования деэмульгатора является введение его в поток нефти как можно раньше для установки подготовки нефти. Деэмульгатор рекомендовалось вводить в тонкодисперсном состоянии с помощью распылительных устройств. Обычно смешение эмульсии с реагентом достигалось в трубопроводах при ее движении в турбулентном режиме. Однако иногда прибегали к дополнительному смешению с помощью смесителей или насосов. На ранней стадии обезвоживания с применением деэмульгаторов в технологической схеме предусматривалось заполнение емкости обрабатываемой эмульсией, введение в нее деэмульгаторов, перемешивание, последующий отстой в состоянии покоя, сброс выделившейся воды и откачка обезвоженной нефти. С течением времени перемешивание эмульсии с реагентом вручную было заменено перемешиванием ее с помощью насоса, работающего по замкнутому циклу. Впоследствии циклический метод уступил место технологии, получившей название "флоулайнтритмент", при осуществлении которой деэмульгатор с помощью дозатора стали вводить непрерывной струей непосредственно в поток откачиваемой со скважины нефти. Нефть перемешивалась с деэмульгатором в процессе ее движения по трубопроводам от скважин к резервуарам-отстойникам. Процессы, происходящие при движении обрабатываемой реагентом эмульсии по трубопроводам, изучены еще не были, поэтому с технологической точки зрения трубопроводам отводилась роль лишь смесительных устройств, обеспечивающих наиболее полное и эффективное использование деэмульгаторов. Технология, предусматривающая введение деэмульгаторов на забой скважин и не требующая подогрева, получила название "внутрискважинной деэмульсации". Однако название способа не отражает существа процессов, происходящих при этом, что соответствует уровню их изученности в то время. При введении реагента в поток добытой нефти происходят интенсивный массообмен и распределение деэмульгатора в каплях пластовой воды, в связи с чем предотвращается образование прочных бронирующих оболочек на поверхности капель при последующем диспергировании эмульсии на штуцерном узле скважины. Появившийся позднее метод трубной деэмульсации был разработан на основе более полного представления о процессах, происходящих в потоке при его транспортировании в турбулентном режиме. При этом не только предотвращалось образование бронирующих оболочек на каплях воды, но достигалось также разрушение уже сформировавшейся эмульсии, укрупнение капель и во многих случаях – расслоение потока на нефть и воду. В 1929 г. В. Геритц привел описание термохимического метода деэмульсации нефти, в котором предусмотрены все основные технологические приемы, применяемые (кроме трубной деэмульсации и совмещенных схем) в настоящее время на всех типовых установках подготовки нефти с теми или иными непринципиальными изменениями. В схеме предусмотрен ввод деэмульгатора в поток идущей от скважины нефти перед газовым сепаратором и последующий распределенный ввод обработанной реагентом эмульсии под слой дренажной воды. При этом достигались две основные цели: уменьшение капитальных вложений на оборудование и снижение эксплуатационных затрат. В качестве реагента использовались нафтеновые кислоты. В. Геритц впервые четко показал, что действие деэмульгаторов оказывается тем эффективнее, чем оно продолжительнее (то, что сейчас называют увеличением времени контактирования) и чем совершеннее смешение деэмульгатора с обрабатываемой эмульсией. При деэмульсации нефти с использованием реагентов большое значение имеют не только их свойства, активность, место ввода, количество и температура обработки, но и степень и длительность смешения эмульсин. Поскольку перемешивание является динамическим фактором, обусловливающим формирование эмульсии, оно также очень важно и при разрушении ее. Однако в последнем случае смешение не должно быть ни излишне сильным, ни излишне длительным, так как цель смешения – ускорение проникновения деэмульгатора на межфазные пленки с целью их последующего разрушения. В этот период впервые отмечается, что длительность и интенсивность смешения должны быть достаточными, чтобы гарантировать не только проникновение деэмульгатора на поверхность мелких глобул, но и обеспечить их предварительное укрупнение до размеров, которые сделают возможной их дальнейшую коалесценцию в отстойной аппаратуре.

Технологическая схема нагрева эмульсии при повышенном давлении (0,3 – 0,4 МПа) наиболее полно впервые описана Файстегом в 1942 году. В качестве основных элементов в нее входили отстойные аппараты, смесители реагента с эмульсией, нагреватели, устройства для предварительного сброса воды, система отбора и утилизации выделившегося газа или легких фракций нефти. Рочов и Мэсон (1936 г.) показали, что воду можно отделить от нефти методом вымораживания. Когда вода превращается в лед, она расширяется, растягивает оболочку и, ослабляя ее, делает возможной коалесценцию капель при контакте. Несколько последовательных замораживаний и оттаиваний нефти позволяют разрушить эмульсию. Этот метод не получил широкого распространения на практике. Однако применение метода и микроскопические исследования подтвердили наличие бронирующих оболочек на глобулах пластовой воды, и в этом их основная ценность. Возможность интенсифицировать деэмульсацию нефти путем предварительной коалесценции капель в более крупные перед направлением эмульсий на отстой, обусловила разработку целого ряда способов и схем подготовки нефти, обеспечивающих эффективную коалесценцию капель после разрушения на них бронирующих оболочек. Исследования развивались одновременно в нескольких направлениях. Предусматривалось применение для этих целей электрического поля, эффектов избирательного смачивания (коалесцирующие фильтры), ультразвука, импульсного воздействия на эмульсию. В результате всесторонней проверки разработанных средств интенсификации коалесценции капель были созданы многочисленные технологические схемы подготовки нефти третьего уровня, получившие в настоящее время наиболее широкое распространение.

ГЛАВА 8

Дата добавления: 2019-07-26; просмотров: 649;