Производственные автоматизированные системы

1. MES - автоматизированная система управления и оптимизации производственной деятельности, которая в режиме реального времени инициирует, отслеживает, оптимизирует и документирует производственные процессы от начала выполнения заказа до выпуска готовой продукции [9]. Часто составленный оперативный план (производственное расписание) нарушается срочными заказами, переделкой брака, больничными листами, поломкой оборудования и непредвиденным изменением спроса. В действующем производстве регулярно. Каждое из этих событий способно проделать огромную брешь в производственном плане. Плановик может бесконечно долго вручную перераспределять заказы и изменять их приоритеты, чтобы успеть выполнить заказы в срок.

Проблема большинства систем автоматизированного планирования (ERP, MRP) в том, что ресурсы (время, люди, финансы и т.д.) оцениваются ориентировочно. В результате, если какая-либо операция в технологической цепочке будет задержана, то материалы будут заказаны слишком рано. Если система планирования не учитывает возникающие в процессе производства узкие места и не компенсирует отклонения от составленного расписания, то неизбежны перегрузка ресурсов, удлинение очередей работ и увеличение объема незавершенного производства. В результате темп выполнения заказов замедляется и сроки поставки готовой продукции срываются.

Метод конечного планирования учитывает фактическое состояние ресурсов производства в каждый момент времени. Выполнение операций планируется только тогда, когда соответствующие ресурсы свободны. В результате материалы заказываются точно к сроку, объемы складских запасов уменьшаются, объем работ распределяется равномерно, ресурсы не перегружаются, время выполнения заказов становится более предсказуемым, а даты поставки реальными. В этом случае руководители производства тратят значительно меньше времени на контроль и оперативное управление производством и могут сконцентрироваться на решении стратегической задачи синхронизации объемов выпуска с рыночным спросом на продукцию

MES системы, оперируя исключительно производственной информацией, позволяют корректировать либо полностью перерассчитывать производственное расписание в течение рабочей смены столько раз, сколько это необходимо. В ERP системах по причине большого объема административно-хозяйственной и учетно-финансовой информации, которая, непосредственного влияния на производственный процесс не оказывает, перепланирование может осуществляться не чаще одного раза в сутки.

Функции, выполняемые MES-системами, могут быть интегрированы с другими системами управления предприятием, такими как Планирование Цепочек Поставок (SCM), Продажи и Управления сервисом (SSM), Планирования Ресурсов Предприятия (ERP), Автоматизированные системы управления технологическими процессами (АСУТП), что обеспечит своевременное и всеобъемлющее наблюдение за критическими производственными процессами.

2. SCADA –системы. SCADA — диспетчерское управление и сбор данных.

Под термином SCADA понимают инструментальную программу для разработки программного обеспечения систем управления технологическими процессами в реальном времени и сбора данных.

Основные задачи, решаемые SCADA-системами:

Обмен данными с УСО (устройства связи с объектом, то есть с промышленными контроллерами и платами ввода/вывода) в реальном времени.

Обработка информации в реальном времени.

Отображение информации на экране монитора в понятной для человека форме (HMI сокр. от англ. Human Machine Interface — человеко-машинный интерфейс).

Ведение базы данных реального времени с технологической информацией.

Аварийная сигнализация и управление тревожными сообщениями.

Подготовка и генерирование отчетов о ходе технологического процесса.

Осуществление сетевого взаимодействия между SCADA ПК.

Обеспечение связи с внешними приложениями (СУБД, электронные таблицы, текстовые процессоры и т. д.). В системе управления предприятием такими приложениями чаще всего являются приложения, относимые к уровню MES.

SCADA обеспечивает самый нижний уровень управления, являясь основой автоматизированных производств. Простейшим примером может быть система автоматического пожаротушения. Датчики улавливают запах дыма или повышение температуры и автоматически посылают сигнал тревоги в соответствующие службы, либо включают пожарные распрыскиватели. Аналогично датчики могут действовать, например, в случае остановки конвейера на производстве.

3. Функции обучения обслуживающего персонала выполняют интерактивные электронные технические руководства IETM (Interactive Electronic Technical Manuals) [6]. С их помощью выполняются диагностические операции, поиск отказавших компонентов, заказ дополнительных запасных деталей и некоторые другие операции на этапе эксплуатации систем. Одним из важнейших компонентов CALS является обеспечение персонала эксплуатационной и ремонтной документацией, выполненной в электронном виде. Характерным свойством такой документации является ее интерактивность, т.е. возможность для обслуживающего и ремонтного персонала получать необходимые сведения о процессах и процедурах в форме прямого диалога с компьютером, Для реализации такой возможности, а также для презентаций проектов и для обучения персонала, занимающегося обслуживанием и эксплуатацией изделий, создаются технические руководства IETM — Interactive Electronic Technical Manual (или IETP — Interactive Electronic Technical Publication) и учебные пособия (ICW — Interactive Courseware). В них содержатся описания изделий, технологии эксплуатации, поясняются приемы обслуживания, методы диагностики и ремонта. В частности, в технических руководствах должны быть сведения о планировании регламентных работ, типовых отказах, способах обнаружения неисправностей и замены неисправных компонентов, испытательном оборудовании, способах заказа материалов и запасных частей и т.п.

Эксплуатационные документы должны создаваться в соответствии с концепциями, развиваемыми в CALS, обеспечивая повышенные удобства и эффективность освоения и эксплуатации сложной техники. Концепция создания и сопровождения электронной эксплуатационной документации получила название технологии IETM или ИЭТР (интерактивных электронных технических руководств).

В технологиях CALS к эксплуатационной документации IETM предъявляются повышенные требования. Это прежде всего представление документов в электронном виде, открытость пособий и руководств, т.е. их приспособленность к внесению изменений и конвертированию форматов, должная степень интерактивности и управления данными, адаптация учебного материала к конкретным запросам пользователей, малые затраты на создание документов для новых версий изделий.

Конкретизация задач ИЭТР представлена следующим списком:

– обеспечение пользователя справочным материалом об устройстве и принципах работы изделия;

– обучение пользователя правилам эксплуатации, обслуживания и ремонта изделия;

– обеспечение пользователя справочными материалами, необходимыми для эксплуатации изделия, выполнения регламентных работ и ремонта изделия;

– обеспечение пользователя информацией о технологии выполнения операций с изделием, потребности в необходимых инструментах и материалах, о количестве и квалификации персонала;

– диагностика состояния оборудования и поиска неисправностей;

– подготовка и реализация автоматизированного заказа материалов и запасных частей;

– планирование и учет проведения регламентных работ;

– обмен данными между потребителем и поставщиком.

Типичный состав ИЭТР :

– описание устройства и функционирования изделия и его частей;

– правила эксплуатации изделия, включая ограничения, подготовку, собственно использование;

– диагностика оборудования и поиск неисправностей, ТОиР;

– регламент технического обслуживания, планирование и учет регламентных работ;

– каталоги запасных частей, ведомости ЗИПа;

– обмен информацией с заводом-поставщиком, автоматизированный заказ материалов и запасных частей;

– упаковка, транспортирование, консервация, хранение;

– утилизация.

4. CAD/CAM/CAE системы

В зависимости от того, какие задачи решает система автоматизированного проектирования, она может быть отнесена к одному из классов [10]:

1) CAD– системы, служащие для разработки чертежно-конструкторской документации. Такие системы часто называют «электронным кульманом», они позволяют строить как плоские (двумерные) чертежи, так и объемные (трехмерные) геометрические модели. CAD системы, специализирующиеся на машиностроении, называют MCAD.

2) CAM – системы, служащие для разработки программ, управляющих технологическими процессами, например, обработкой деталей на станках-автоматах. Основные функции CAM-систем: разработка технологических процессов, синтез управляющих программ для технологического оборудования с числовым программным управлением (ЧПУ), моделирование процессов обработки, в том числе построение траекторий относительного движения инструмента и заготовки в процессе обработки, генерация постпроцессоров для конкретных типов оборудования с ЧПУ (NC — Numerical Control), расчет норм времени обработки.

3) CAE - системы решают задачи инженерного анализа, к которым относятся прочностные и тепловые расчеты, анализ процессов литья и т.д.

Место CAD/CAM/CAE систем в жизненном цикле изделия показано на рисунке 2.4.

Прямоугольники, нарисованные пунктирными линиями, представляют два главных процесса, составляющих жизненный цикл продукта: процесс разработки и процесс производства. Процесс разработки начинается с запросов потребителей, которые обслуживаются отделом маркетинга, и заканчивается полным описанием продукта, обычно выполняемым в форме рисунка.

Рисунок 2.4

Процесс производства начинается с технических требований и заканчивается поставкой готовых изделий.

Операции, относящиеся к процессу разработки, можно разделить на аналитические и синтетические. Как следует из рис. 2.4, первичные операции разработки, такие как определение необходимости разработки, формулирование технических требований, анализ осуществимости и сбор важной информации, а также концептуализация разработки, относятся к подпроцессу синтеза. Результатом подпроцесса синтеза является концептуальный проект предполагаемого продукта в форме эскиза или топологического чертежа, отражающего связи различных компонентов продукта. В этой части цикла делаются основные финансовые вложения, необходимые для реализации идеи продукта, а также определяется его функциональность. Большая часть информации, порождаемой и обрабатываемой в рамках подпроцесса синтеза, является качественной, а следовательно, неудобной для компьютерной обработки.

Готовый концептуальный проект анализируется и оптимизируется — это уже подпроцесс анализа. Прежде всего вырабатывается аналитическая модель, поскольку анализируется именно модель, а не сам проект. Несмотря на быстрый рост количества и качества компьютеров, используемых в конструировании, в обозримом будущем отказаться от использования абстракции аналитической модели мы не сможем. Аналитическая модель получается, если из проекта удалить маловажные детали, редуцировать размерности и учесть имеющуюся симметрию. Редукция размерностей, например, подразумевает замену тонкого листа из какого-либо материала на эквивалентную плоскость с атрибутом толщины или длинного и тонкого участка на линию с определенными параметрами, характеризующими поперечное сечение. Симметричность геометрии тела и нагрузки, приложенной к нему, позволяет рассматривать в модели лишь часть этого тела. Вообще говоря, вам уже приходилось заниматься подобным абстрагированием при анализе структур в курсе основ механики. Типичные примеры анализа: анализ напряжений, позволяющий проверить прочность конструкции, контроль столкновений, позволяющий обнаружить возможность столкновений движущихся частей, составляющих механизм, а также кинематический анализ, показывающий, что проектируемое устройство будет совершать ожидаемые движения. Качество результатов, которые могут быть получены в результате анализа, непосредственно связано с качеством выбранной аналитической модели, которым оно ограничивается.

Если результат оценки проекта оказывается удовлетворительным, начинается подготовка проектной документации. К ней относятся чертежи, отчеты и списки материалов. Чертежи обычно копируются, а копии передаются на производство

Информационные технологии дают новые возможности при анализе проектов. Так, если раньше для проверки правильности технологии надо было произвести пробную обработку детали, то теперь есть возможность моделировать процессы при помощи компьютера. Такую возможность дает САМ модуль САПР. При этом пользователь имеет возможность выполнять синтез технологических процессов и программ для оборудования с числовым программным управлением (ЧПУ), выбор технологического оборудования, инструмента, оснастки, расчет норм времени и т.п. Поэтому, как показано на рисунке___, проект может быть опробован и затем отправлен на доработку или оптимизацию. Такой подход позволяет производителям экономить время, финансовые и трудовые ресурсы.

5. PDM- системы [6]. Наряду с процессом проектирования при помощи САПР необходимо автоматизировать также управление проектированием, поскольку сам процесс проектирования становится все более сложным и зачастую приобретает распределенный характер. На крупных и средних предприятиях заметна тенденция к интеграции САПР с АСУП и системами документооборота. Для управления столь сложными интегрированными системами в их составе имеется специальное ПО — системная среда САПР называемая в настоящее время системой управления проектными данными или системой PDM (Product Data management). История систем управления проектными данными непосредственно связана с развитием систем автоматизированного проектирования. Появление системных сред в САПР ознаменовало переход от использования отдельных не связанных друг с другом программ, решающих частные проектные задачи, к применению интегрированной совокупности таких программ.

Интегрирующим компонентом в 70-е г.г. стала единая БД САПР. Однако попытки использовать имевшиеся в то время СУБД не приводили к удовлетворительным результатам в силу разнообразия типов проектных данных, распределенного и параллельного характера процессов проектирования, с одной стороны, и недостаточной развитости баз данных, с другой стороны.

Специализированные СУБД, ориентированные на САПР, были созданы в 80-е годы. Однако они не учитывали или в недостаточной степени удовлетворяли требованиям обеспечения целостности данных, управления потоками проектных работ, многоаспектного доступа пользователей к данным.

И лишь на рубеже 80-90 г.г. появились системы управления проектными данными, названные в то время Framework или системными средами, а позднее они и получили наименование PDM.

На протяжении 90-х годов роль системных сред неуклонно повышалась из-за роста сложности проектируемых объектов и необходимости сокращать сроки проектирования.

PDM предназначены для информационного обеспечения проектирования и выполняют следующие основные функции:

- хранение проектных данных и доступ к ним, в том числе ведение распределенных архивов документов, их поиск, редактирование, маршрутизация, создание спецификаций;

- структурирование и визуализация данных;

- управление конфигурацией изделия, т.е. ведение версий проекта, управление внесением изменений;

- управление проектированием (проектами);

- защита информации;

- интеграция данных (поддержка типовых форматов, конвертирование данных).

Основной компонент систем PDM — банк данных (БнД). Он состоит из системы управления базами данных и баз данных (БД). Межпрограммный интерфейс в значительной мере реализуется через информационный обмен с помощью банка данных. PDM отличает легкость доступа к иерархически организованным данным, обслуживание запросов, выдача ответов не только в текстовой, но и в графической форме, привязанной к конструкции изделия. Поскольку взаимодействие внутри группы проектировщиков в основном осуществляется через обмен данными, то в системе PDM часто совмещают функции управления данными и управления параллельным проектированием.

К важнейшим функциям PDM относятся управление проектами и управление конфигураций изделий.

Управление проектами - вид деятельности, направленный на обеспечение эффективного выполнения сложных проектов, включающий определение состава исполнителей, планирование этапов проектирования и требуемых средств поддержки, контроль за исполнением планов и т.п. Поддерживается соответствующей подсистемой ERP или самостоятельной системой управления проектами

Управление конфигурацией - важная группа функций систем PDM: выработка требований к основным выходным параметрам изделия, сопоставление технических требований и получающихся значений выходных параметров, управление версиями проекта и внесением изменений в проект, что должно обеспечивать целостность проектных данных

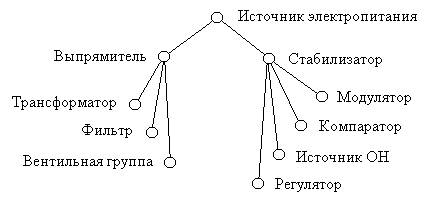

Рассмотрим остальные функции PDM. Структура изделий обычно может быть представлена иерархически, в виде дерева. Иерархическая форма удобна при внесении и отслеживании изменений в модели, например, при добавлении и удалении сущностей, изменениях их атрибутов, введении новых связей. Поэтому одной из первоочередных функций PDM является поддержка интерактивной работы пользователя при создании моделей изделий (процессов), структурирование описаний проектируемых объектов, предъявление пользователю этой иерархической структуры вместе с возможностями навигации по дереву и получению нужной информации по каждой указанной пользователем структурной компоненте.

Например, элементы дерева, представляющего структуру изделия, могут соответствовать сборочным узлам, агрегатам, блокам, отдельным деталям. Навигация по дереву позволяет просматривать относящиеся к структурным единицам документы, геометрические модели, чертежи и другие атрибуты.

Интерфейс с пользователем поддерживается визуализацией данных проекта одновременно в нескольких окнах. Для визуализации данных разных аспектов в PDM имеется ряд браузеров. Типичные изображения структуры изделия, создаваемые браузерами, представляются иерархическим списком или графически в виде дерева изделия или его фрагментов. В других окнах могут быть помещены различные виды, такие как 2D чертеж или 3D изображение; описания моделей; принципиальные схемы; атрибуты объекта (исполнитель, номер версии, дата утверждения и т.п.). Иногда для визуализации и редактирования данных в PDM конкретной фирмы привлекаются браузеры и редакторы других изготовителей.

Для примера на рисунке 2.5 показан небольшой фрагмент дерева изделия. Обычно на экране дисплея рядом с названием компонента структуры высвечивается также присвоенный ему код. Выбор любого компонента (узла дерева) позволяет, во-первых, получить в появляющихся окнах требуемую информацию о компоненте. во-вторых, для компонента, являющегося сборкой, раскрыть следующий по иерархии фрагмент, в котором данный компонент будет представлен уже корневым узлом.

Рисунок 2.5. Фрагмент дерева изделия

Целостность данных (Свойство данных, заключающееся в их корректности и полноте) поддерживается в процессе управления конфигурацией проекта, а также тем, что нельзя одновременно изменять один и тот же объект разным разработчикам, каждый из них должен работать со своей рабочей версией. Другими словами, необходимо обеспечение синхронизации изменения данных, разделяемых многими пользователями.

Для этого выполняется авторизация (Определение прав доступа к ресурсам) пользователей и разрабатываются средства ведения многих версий проекта. Во-первых, пользователи подразделяются на классы (администрация системы, руководство проектом и частями проекта, группы исполнителей-проектировщиков) и для каждого класса вводят определенные ограничения, связанные с доступом к разделяемым данным; во-вторых, доступ регламентируется по типам разделяемых данных. Данным могут присваиваться различные значения статуса, например, "правильно", "необходимо перевычисление", "утверждено в качестве окончательного решения" и т.п. Важно также обеспечивать автоматический учет влияния и распространения вносимых в проект изменений на другие части проектной документации.

Также каждому пользователю в зависимости от его роли назначается уровень прав доступа — один из восьми возможных. На низшем уровне пользователь может только просматривать данные. На высшем уровне, присваиваемом старшему администратору, допускаются любые модификации данных любого проекта и архивов. В функции лица, являющегося системным администратором, входят упорядочение данных с их распределением по дискам, контроль за правами доступа пользователей, связь с внешними системами (управление импортом-экспортом данных) и др.

Следующими важными функциями PDM являются управление документами и документооборотом. Проектная документация характеризуется разноплановостью и большими объемами. В процессе проектирования используют чертежи, конструкторские спецификации или ведомости материалов (ВОМ- Bill of Material -Данные о составе изделий и нормах расхода сырья, материалов и компонентов на единицу измерения готовой продукции), пояснительные записки, ведомости применяемости изделий, различного рода отчеты и др. Кроме того, в интегрированных автоматизированных системах проектирования и управления в документооборот входит большое число документов, связанных с процедурами маркетинга, снабжения, планирования, администрирования и т.п. .

Интеграция данных на ранних этапах развития PDM связывалась только с организацией сквозного проектирования изделий в рамках конкретной САПР. В настоящее время в связи с развитием CALS-технологий основным содержанием проблемы интеграции стало обеспечение интерфейса САПР с другими автоматизированными системами. Проблема решается с помощью поддержки типовых форматов, например, путем конвертирования данных из общепринятых форматов во внутренние представления конкретных САПР.

В CALS-технологиях взаимодействие систем основано на стандартах STEP, поэтому в ряде PDM имеются конверторы из предложенного в STEP языка Express. Среди других форматов данных обычно используются IGES, DXF, VRML, SAL, EDIF, текстовые и 2D графические форматы и др.

Адаптация САПР к условиям конкретных предприятий может быть осуществлена с помощью языков расширения. Язык расширения — язык программирования, позволяющий адаптировать и настраивать системную среду на выполнение новых проектов. Язык расширения должен обеспечивать доступ к различным компонентам системной среды, объединять возможности базового языка программирования и командного языка, включать средства процедурного программирования. Для большинства языков расширения базовыми являются Lisp или C.

PDM - это IT-решение инженерных проблем, оно отвечает на вопросы, которые конструктор никогда не задавал”, Сегодняшние PDM -системы - это приложения на основе СУБД, предназначенные для того, чтобы отслеживать данные о деталях и сборках. Agile, MatrixOne и ENOVIA (Dassault Syst¢mes), Windchill (PTC), Teamcenter (UGS) - крупнейшие разработчики PLM оказываются также и крупнейшими разработчиками PDM. Хотя есть и множество других игроков.

Детали и сборки, уже отданные в производство и составляющие основную массу документов, управляемых PDM-системой, не представляют большого интереса для конструктора, находящегося: в начале цепочки “от проектирования к производству”. Но отслеживание тысяч и тысяч деталей и узлов современного изделия – это задача огромной сложности, особенно когда в нее вовлечено множество подразделений производственной фирмы. В целом -это критичная задача для управления производством.

Частичное внедрение PDM-системы бывает хуже её отсутствия: никто не знает, где что находится. Долгое внедрение означает, что изменения в управлении и бюджете часто приходятся на середину проекта, усугубляя хаос.

В разных организациях данные об изделии управляются разными способами. Есть много моментов, сходных для различных компаний, но как только дело доходит до тонкой настройки - структура документооборота, кто за что отвечает, что именно отслеживать - сразу проявляются многочисленные различия.

Так как PDM-системы управляют данными об изделии, а продают их зачастую непосредственно поставщики CAD-систем, то пользователи подспудно ожидают, что PDM-системы окажутся такими же легкими в установке и использовании, как и CAD. Но ведь CAD-системы автоматизируют только процесс создания геометрии изделия, что обычно является сферой деятельности ограниченного круга людей. Внедрение этих систем не требует реорганизации документооборота во всех подразделениях компании, связанных с разработкой и производством.

В отличие от этого, для успешного внедрения PDM обычно необходимы изменения в документообороте, затрагивающие многих людей во всей организации. Если инженеры и менеджеры ожидают, что PDM-система будет приложением типа “plug-and-play”, их, конечно, можно простить. Однако с вводом в действие PDM всё обстоит не так. На самом деле многие PDM-системы покупатель не сможет установить самостоятельно - это должен сделать их поставщик.

Несмотря на некоторые сложности внедрения таких автоматизированных систем, работа производственного предприятия сегодня уже не может быть эффективной без PDM. Поэтому дальнейшее развитие и распространение данных систем является очевидным.

6. PLM-системы [6]. Управление данными в едином информационном пространстве на протяжении всех этапов жизненного цикла изделий возлагается на систему PLM (Product Lifecycle Management). Под PLM понимают процесс управления информацией об изделии на протяжении всего его жизненного цикла. Отметим, что понятие PLM-система трактуется двояко: либо как интегрированная совокупность автоматизированных систем CAE/CAD/CAM/PDM и ERP/CRM/SCM, либо как совокупность только средств информационной поддержки изделия и интегрирования автоматизированных систем предприятия, что практически совпадает с определением понятия CALS. Характерная особенность PLM — возможность поддержки взаимодействия различных автоматизированных систем многих предприятий, т.е. технологии PLM являются основой, интегрирующей информационное пространство, в котором функционируют САПР, ERP, PDM, SCM, CRM и другие автоматизированные системы многих предприятий.

Перечисленные автоматизированные системы могут работать автономно, и в настоящее время так обычно и происходит. Однако эффективность автоматизации будет заметно выше, если данные генерируемые в одной из систем, будут доступны в других системах, поскольку принимаемые в них решения станут более обоснованными.

Чтобы достичь должного уровня взаимодействия промышленных автоматизированных систем, требуется создание единого информационного пространства не только на отдельных предприятиях, но и, что более важно, в рамках объединения предприятий. Единое информационное пространство обеспечивается благодаря унификации как формы, так и содержания информации о конкретных изделиях на различных этапах их жизненного цикла.

Унификация формы достигается использованием стандартных форматов и языков представления информации в межпрограммных обменах и при документировании.

Унификация содержания, понимаемая как однозначная правильная интерпретация данных о конкретном изделии на всех этапах его жизненного цикла, обеспечивается разработкой онтологии (метаописаний) приложений, закрепляемых в прикладных CALS-протоколах.

Одной из важнейших проблем CALS-технологий является обеспечение единого смыслового содержания данных при использовании их на различных этапах жизненного цикла изделия. Классические подходы к реализации СУБД имеют весьма ограниченные семантические возможности. Они очень мало говорят о реальном смысловом значении данных и семантических требованиях к ним. Важность этой проблемы в CALS обусловлена тем, что различные системы могут использовать одни и те же данные - данные об одних и тех же объектах - но с разных точек зрения, при этом одни и тс же данные могут использоваться в одно и то же время при параллельном решении разных задач. Поэтому в CALS технологиях широко используются концептуальные модели данных, которые в большей степени отражают смысловое содержание информации.

Импорт и наследование данных - это важнейшая задача при автоматизации всех систем предприятия. Как правило, автоматизированные рабочие места имеют свою отлаженную систему передачи данных и должны быть интегрированы в общую оболочку без дополнительных усилий по вводу всей накопленной информации при переходе на новую единую платформу. На приемной стороне могут находиться любые уже существующие системы, которые воспринимают поступающую информацию в режиме реального времени. Установление таких интегрирующих справочных оболочек с так называемым бесшовным методом передачи информации особенно актуально для большинства крупных производств, где необходима централизованная база, вне зависимости от территориального распределения сети производств, административных филиалов и торговых представительств холдинга.

Таким образом, на предприятии возникает единое пространство информации: отпадает необходимость в большом количестве операторов, которые заносят справочные данные инженерных отделов в учетную систему, что существенно влияет на скорость обмена информацией, ограничивает человеческий фактор, исключая некорректное введение данных. Это позволяет определить ответственность за внесенные данные - ее должен нести непосредственный исполнитель - автор разработки, подпись которого стоит на спецификации. Не стоит также забывать, что совместно с исполняющей стороной внедрением PLM-системы должны заниматься не только сотрудники IT-отдела предприятия, но и непосредственные руководители соответствующих отделов: главный технолог, директор по производству либо руководитель АСУ. Заказчиком такого продукта, как правило, является топ-менеджмент предприятия, участие которого в процессе требуется только при внедрении учетной системы.

Основные параметры, ради контроля и регулирования баланса которых внедряется PLM, - это время производства, качество и стоимость продукции. Самая большая величина ошибки по стоимости конечного продукта обычно происходит в процессе прогнозирования, т. к. затраты на создание изделия прогнозируются на ранних этапах проектирования - именно в это время закладываются 80% конструкторских решений изделия. Результат же становится виден только при испытании изделия и его эксплуатации, тогда как на этапе производства можно повлиять уже только на 20% конечной стоимости изделия. Увеличение сроков этапа проектирования с целью создания изделия более высокого качества может привести к значительному удорожанию изделия и к потере конкуренто-способности.

Для эффективного решения проблем управления стоимостью ЖЦ в каждом этапе PLM существуют свои специализированные инструменты. В случае внедрения инновационной разработки по мере выполнения работ на всех этапах необходим постоянный мониторинг ключевых показателей инвестиционных и бизнес-планов.

Концепция PLM предполагает, что создается единая информационная база, описывающая три краеугольные компоненты: Продукт - Процессы - Ресурсы и взаимосвязи между ними. Наличие такой объединенной модели обеспечивает возможность быстро, эффективно увязывать все эти три компоненты, оптимизируя решение под требования бизнеса. Работа всех проектантов, конструкторов, технологов с единой моделью обеспечивает снижение издержек на многочисленные согласования, неизбежные при традиционной технологии работы, и исключает наличие дублирующих или взаимоисключающих документов. На практике это позволяет значительно сократить материальные и временные затраты на создание продукта и запуск его в производство, минуя многочисленные отладочные варианты, воплощаемые в реальности, то есть получить проект продукта, готового буквально с первых экземпляров к отправке потребителю. Мировая практика уже имеет примеры в даже таких сложных отраслях, как, например, авиастроение, когда самый первый собранный самолет нового проекта после проверочных испытаний был передан в реальную эксплуатацию. Конечно, такие идеальные случаи все-таки редки, но количество испытательно-доводочных вариантов продукции в современной автомобильной, авиационной, станкостроительной промышленности сократилось кардинально, а сроки на создание новых продуктов буквально в разы. Существуют целые классы технических объектов, в которых опытные образцы просто невозможны (например, целый завод) и «натурные эксперименты» на доводку их функционирования до оптимального уровня баснословно дороги.

Дата добавления: 2017-03-29; просмотров: 670;