Разработка управляющих программ для многоцелевых станков

Технологическая подготовка обработки корпусных деталей на станках с ЧПУ и многоцелевых станках существенно отличается от подготовки обработки на обычных универсальных станках. Она включает решение ряда технологических задач, направленных на разработку управляющей программы и получение необходимой технологической оснастки, обеспечивающих правильную настройку станка на обработку детали. Рассмотрим вопросы технологической подготовки на примере обработки корпусной детали (рис. 36) на автоматизированном участке, состоящем из двух многоцелевых станков 243ВМФ2 и 6904ВМФ2, соединенных гибким транспортом. Первый – многоцелевой станок вертикальной компоновки, второй имеет горизонтальное расположение шпинделя и поворотный стол. Все это позволяет обрабатывать деталь с разных сторон.

Деталь обрабатывается на спутниках, где ее закрепляет рабочий на участке установки и выверки. После этого деталь со спутником автоматически транспортируют к требуемому станку. Спутник базируется на станке в координатный угол, ориентация и закрепление спутника осуществляется автоматическим приспособлением, установленным на столе станка.

Исходными для разработки управляющей программы и необходимой наладки станков являются чертежи детали и заготовки, разработанная технология на деталь, представленная в виде маршрута, и технологические данные применяемого оборудования.

Рис. 36. Эскиз корпусной детали, предназначенной для обработки

на автоматизированном участке

Технология изготовления корпусной детали предусматривает первоначальную обработку плоскости А и двух отверстий диаметром10Н7 с целью получения технологических баз, затем последующую обработку от них всех остальных поверхностей заготовки. Обрабатывают плоскость А и два базовых отверстия диаметром 10Н7 на первом станке 243ВМФ2, а затем после переустановки заготовки – остальные поверхности на втором станке 6904ВМФ2. Определив задачи выполнения каждой операции и выбрав технологические базы, разрабатывают схему установки заготовки на станке. На первой операции заготовка базируется по трем плоскостям, при этом выставка ее на спутнике осуществляется по разметке с применением регулируемых опор. На второй операции заготовка базируется по плоскости и двум отверстиям, при этом ее устанавливают на подкладную плиту (адаптер), которую, в свою очередь, закрепляют на спутнике. Такая схема установки позволяет выполнять обработку с четырех сторон. Для каждой из обрабатываемых сторон на основе чертежа разрабатывают геометрический план обработки и определяют последовательность выполнения технологических переходов. Каждому отверстию на плане обработки присваивают номер в соответствии с последовательностью его обработки, следовательно, отверстия одного размера обычно имеют последовательные номера.

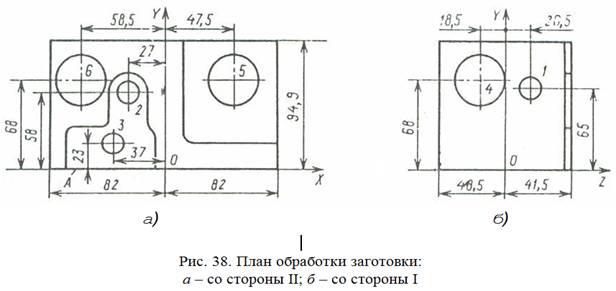

В соответствии с принятой схемой базирования для каждой установки детали выбирают систему начала отсчета (нуль детали). Относительно этой координатной системы производят пересчет размеров, определяющих положение обрабатываемых полостей заготовки. В результате составляют таблицу координат положения отверстий для каждого плана обработки. При обработке заготовки на втором станке в качестве координатных плоскостей начала отсчета приняты плоскость А установочной плоскости (XOZ) и перпендикулярные к ней две плоскости симметрии детали XOY и YOZ(рис. 37).Такое положение начала отсчета означает наличие как положительных, так и отрицательных координат отверстий, что допустимо для системы ЧПУ с плавающим нулем. Для фрезерования поверхности задают координаты положения оси фрезы, соответствующие началу и концу рабочего хода, учитывая врезание и перебег фрезы.

Рис. 37. Установка заготовки на спутнике

при обработке на многоцелевом станке 6904ВМФ2:

1 – спутник; 2 – подкладная плита;

3 – заготовка; 4 – шпиндель; 5 – опорные

элементы приспособления; І, ІІ – позиции

для последовательной обработки заготовки со сторон І и ІІ

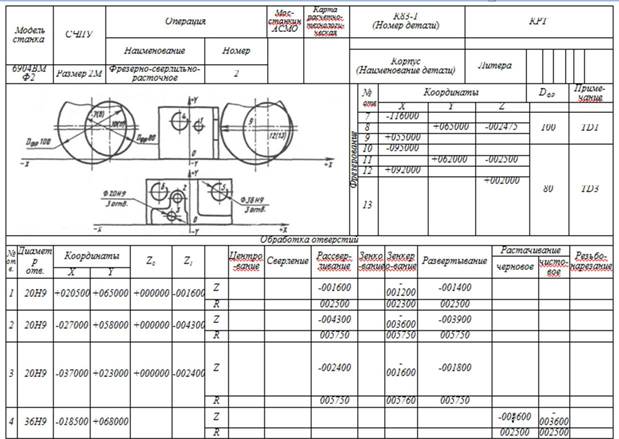

На рис. 38 представлены планы обработки детали с двух сторон на станке 6904ВМФ2, а на рис. 39 приведены координаты отверстий и соответствующие геометрические данные планов обработки.

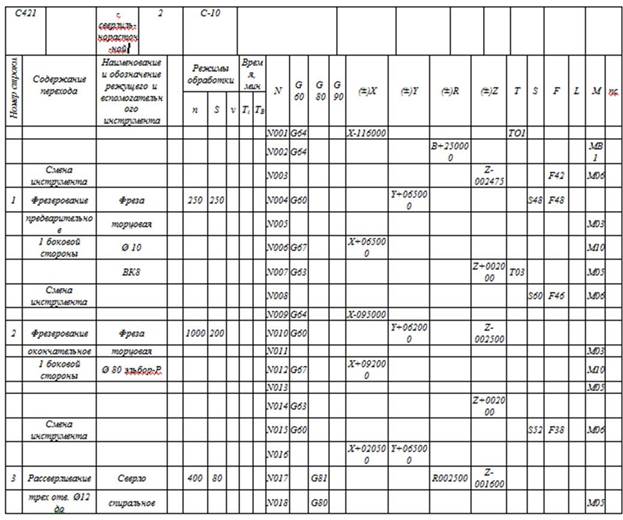

В соответствии с намеченными переходами выбирают необходимый режущий инструмент и определяют режимы резания. В результате выполнения этого этапа составляют операционную карту механической обработки резанием, в которой отражают последовательность выполнения технологических переходов по каждой стороне детали, состав применяемого инструмента и технологической оснастки, режимы резания и соответствующие затраты основного и вспомогательного времени на каждом переходе.

Используя операционную карту механической обработки и данные по станку с рекомендациями по созданию формообразующих и вспомогательных движений, составляют для каждой операции расчетно-технологическую карту. В этой карте показывают траекторию относительного перемещения режущего инструмента, указывают координаты опорных точек относительного положения детали и инструмента, положение нулевой плоскости, радиус инструмента, приводят данные об относительном расположении припуска на обрабатываемых поверхностях заготовки (см. рис. 39).

Для составления управляющей программы разработанный технологический процесс изготовления детали на станке кодируют с помощью международного кода ISO-7bit. При этом используют специальные таблицы шифра режущего инструмента, кодов подготовительных и вспомогательных технологических команд, кодов подачи и частоты вращения шпинделя, коды стандартных циклов. Управляющая программа формируется из ряда последовательных кадров, формат которых представлен выше.

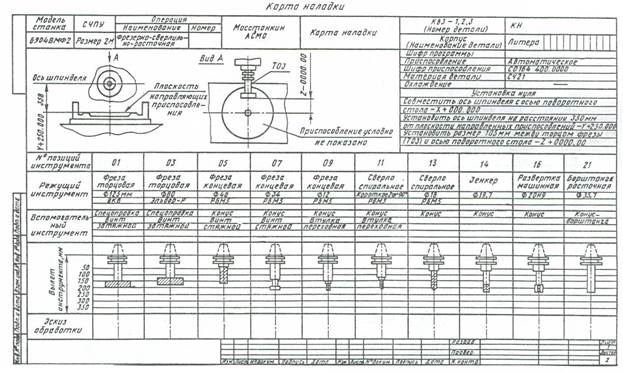

Кодирование процесса обработки отражают в технологической программной карте (бланк-программе). На рис. 40 представлена технологическая программная карта для обработки корпусной детали (см. рис. 36) на станке 6Э04ВМФ2, на рис. 41 приведена карта наладок.

Рис. 40. Технологическая программная карта

Рис. 41. Карта наладки

Технологическая программная карта отражает в кодовой записи последовательность и содержание подготовительных команд и выполняемых технологических переходов, каждый из которых представлен несколькими кадрами управляющей программы.

С технологической программной карты кодированную информацию переносят на восьмидорожковую перфоленту. Это делают для подготовки управляющей программы на специальных программаторах. С помощью алфавитно-цифровой клавиатуры оператор вводит закодированную технологическую информацию, получая при этом на перфоленте управляющую программу и бланк ее распечатки, используемый для контроля.

Получение управляющей программы еще недостаточно для настройки станка. Поэтому, помимо технологической программной карты для наладчика, составляют карту наладки станка, в которой указывают относительное положение приспособления на столе станка и показывают размерную связь координатных систем детали, приспособления и станка (см. рис. 41). На карте наладки указывают также измерительные базы и последовательность выполнения настройки станка, обеспечивающие согласование нулей. Кроме этого в карте приводят номенклатуру применяемого режущего инструмента с указанием требуемых размеров точной уставки его в осевом и радиальном направлениях. Обычные системы ЧПУ с программоносителем в виде перфоленты обеспечивают возможность считывания, запуска и прерывания работы заданной программы, которую составляют вне станка. При этом режущий инструмент и необходимые приспособления заранее определены и указаны в соответствующих картах наладки. Таким образом, изменение заданной программы, кроме внесения определенной коррекции в размеры или в режимы, практически исключается.

Дата добавления: 2019-04-03; просмотров: 1447;