Хлорирование цирконийсодержащих концентратов

Хлорирование позволяет переработать как бадделеит, так и циркон, являющиеся основными рудными минералами циркония. Хлорирование бадделеита или искусственно полученной двуокиси циркония в смеси с нефтяным коксом происходит при 750-900° С. Хлорирование осуществляют в ШЭП или в хлораторе в расплаве. При хлорировании в ШЭП прококсованные брикеты служат телом сопротивления, так как они обладают значительной электропроводностью в нагретом состоянии. Конденсацию тетрахлорида проводят в стальных конденсаторах, охлаждаемых воздухом. Устойчивость материала аппаратуры объясняется наличием гарниссажного слоя хлоридов. Извлечение циркония в хлорид составляет >92%, расход электроэнергии 3 квт.ч на 1 кг ZrCl4.

Хлорирование циркона в смеси с углеродсодержащим восстановителем с приемлемой для практики скоростью происходит при 900-1000° С. Процесс может быть осуществлен в ШЭП или в расплаве. Основная реакция хлорирования описывается уравнением:

ZrSiO4 + 4Cl2 + 4С = ZrCl4 + SiCl4 + 4СО.

Эта реакция эндотермична. Нагрев ведут электростатическим током или сжиганием углерода в кислороде, вводя в печь одновременно с хлором некоторое количество воздуха.

Получение SiCl4 наряду с ZrCl4 приводит к ухудшению условий конденсации последнего из-за большого объема газов. С другой стороны, SiCI4 является ценным товарным продуктом.

При хлорировании в расплаве процесс протекает в основном по реакции

ZrSiO4 + 4Cl2 + 2С = ZrCl4 + SiCl4 + 2СО2.

Присутствие в расплаве хлорцирконатных ионов увеличивает коррозию кладки хлоратора и снижает время его эксплуатации. При хлорировании циркона в псевдоожиженном состоянии для создания нужного теплового режима предлагается в • шихту наряду с цирконом вводить карбид или нитрид циркония.

Хлорирование карбида или нитрида циркония протекает весьма интенсивно. Они хлорируются при 400-500°С с большим выделением тепла:

ZrC + 2Cl2 = ZrCl4 + C + 202 ккал;

ZrN + 2Cl2 = ZrCl4 + ½ N2 + 160 ккал.

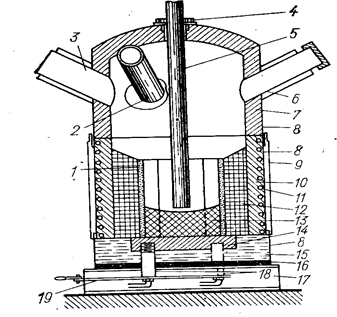

Карбид циркония получается в промышленных условиях восстановлением циркона углеродом в электродуговой печи при температуре 2000-2500° С. Схема печи представлена на рис. 20. Процесс описывается реакцией

2ZrSiO4 + 5С = 2ZrC + SiO + 2СО2.

Давление насыщенных паров моноокиси кремния при 1900-2000° С равно 1 атм. Расход электроэнергии составляет 6-8 квт.ч на 1 кг карбида. Извлечение циркония в карбид равно примерно 92%. Если карбидизация проводится в присутствии воздуха, получается карбонитрид.

Карбонитрид успешно хлорируется как в шахтных печах и хлораторах в расплаве, так и в псевдоожиженном слое. Следует отметить, что из-за минимального разбавления образующегося ZrCl4 в случае хлорирования карбонитрида значительно лучше условия конденсации.

Рис, 20. Дуговая печь карбидизации циркония (Основы металлургии. Т. 4, 1967, с. 355, рис. 2):

1 - тигель из графитовых плит; 2 - патрубок для загрузки; 3 - водоохлаждаемый патрубок для выхода газов; 4 - водоохлаждаемый ввод электрода; 5 - графитовый электрод; 6- смотровое стекло; 7 - огнеупорная футеровка; 8 - кожух печи; 9 - тяги для подъема: 10 — огнеупорная футеровка; 11 - водяное охлаждение; 12 - древесный уголь; 13 - карбид; 14 - графитовые плиты; 13 - огнеупорная подкладка; 14 - стальная плита; 17 - двутавровая балка; 18 - водоохлаждаемыс медные втулки; 19 - шипы.

Дата добавления: 2019-04-03; просмотров: 574;