Аппараты кипящего слоя

В технологии цветных металлов хорошо освоена операция обжига сернистых руд в кипящем слое. Высокая скорость процесса, интенсифицированная тепло- и массопередача, хорошие гидродинамические характеристики псевдоожиженного слоя создают предпосылки для использования кипящего слоя для хлорирования концентратов редких металлов. При этом принципиально возможны три варианта.

1. В качестве твердой фазы используется смесь хлорируемого концентрата и кокса, причем размер частиц подбирается таким образом, чтобы предотвратить преимущественный вынос любого из этих компонентов. .

2. В качестве исходного хлорируемого вещества используются карбиды, карбонитриды или оксикарбонитриды редких металлов.

3. Исходным веществом являются окислы редких металлов или рудные концентраты, но хлорирование осуществляется смесью окиси углерода и хлора или фосгеном.

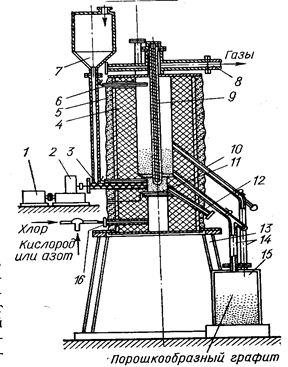

Схема хлоратора представлена на рис. 14.

Рис. 14. Печь для хлорирования сложного карбида в кипящем слое (Коршунов Б. Г., Стефанюк С. Л., 1970, с. 150, рис. 27).

1- электродвигатель постоянного тока; 2 - редуктор; 3 - шнек; 4 - графитовая футеровка; 5 -корпус печи; 6 - термопара; 7 - бункер для карбида; 9 - патрубок для отходящих газов; 9 - пальцевый нагреватель; 10 - теплоизоляция; 11 - графитовая решетка; 12 - патрубок для разгрузки печи; 13 - станина; 14 - патрубок для разгрузки графита; 15 - сборник порошкообразного графита; 16 - фурма для хлора.

Кипящий слой создается газом, поступающим через отверстие в подине печи. Летучие хлориды непрерывно выводятся в конденсационную систему.

Непрохлорированные продукты и нелетучие хлориды выводятся в специальный сборник.

Хлорирование в аппаратах кипящего слоя, как и в ШЭП, осложняется образованием легкоплавких соединений, приводящих к слипанию частиц. Поэтому хлорирование ведут либо при температуре ниже температуры плавления самой легкоплавкой эвтектики, либо при температуре, при которой все продукты нацело переходят в паровую фазу. Это, однако, сильно усложняет конденсационную систему.

Существенными недостатками хлорирования в кипящем слое являются значительный пылеунос, проскок хлора в парогазовую смесь и повышенное разрушение стенок реактора.

Хлорирование в расплаве

Хлорирование рудных концентратов, окислов, карбидов, карбонитридов и оксикарбонитридов редких металлов расплаве - интенсивный, высокопроизводительный процесс. Хлорирование проводят в расплаве эквимолекулярной смеси КСl-NaCl или в расплаве отработанного электролита магниевых ванн. Измельченное хлорируемое вещество и кокс вносят в расплав без предварительного брикетирования. Равномерность перемешивания достигается в результате захвата расплавом частиц шихты конвек-тивными потоками и удерживания в нем силами поверхностного натяжения. Расплав хлоридов является нейтральным раствором для некоторых участников реакции. Растворимость Cl2, CO, CO2 в нем составляет (7¸4).10-4 моль/л. С частью продуктов реакции хлоридный расплав вступает в химическое взаимодействие, образуя при этом соединения Na3AlCl4, NaFeCl4, K2ZrCl6, K2TiCl4 и др. Некоторые хлориды, например MgCl2, и комплексные хлориды, например Na3AlCl4, выступают в качестве хлорирующих агентов:

ТiO2 + Cl2 + MgCl2 + ½ C = TiCl4 + MgO + ½ CO2;

DG0 = - 18,5 ккал.

Ионы комплексных хлоридов металлов с переменной валентностью существенно интенсифицируют процесс, выступая в роли переносчиков хлора:

2Тi2O3 + 4FeCl4 = TiCl4 + 3TiO2 + 4FeCl3;

FeCl3 + Cl- = FeCl4-

Кинетика хлорирования в расплаве исключительно сложна и изучена недостаточно. В рассматриваемой системе имеется четыре фазы: расплав, барботируемый газ, хлорируемый концентрат и кокс. Один из вероятных механизмов хлорирования состоит из следующих стадий: растворения хлора из пузырька газа в прилегающих к нему слоях расплава, диффузии растворенного хлора к частице кокса, химической реакции хлора с восстановителем и образования активного промежуточного комплекса, его растворения в расплаве и диффузии к поверхности хлорируемого концентрата, гетерогенной реакции хлорирования. Наиболее вероятной лимитирующей стадией хлорирования в расплаве является диффузия активного промежуточного комплекса. Хлорирование в расплаве проводится при достаточно высокой температуре. Ниже приведена оптимальная температура хлорирования различных минералов и соединений редких металлов в присутствии нефтяного кокса в расплаве эвтектической смеси КCl - NaCl:

| Берилл ….. ...850-950 | Сподумен…………850-900 |

| Колумбит.. .. 800 | Танталит………… 800 |

| Лопарит……800 | Шлаки титановые..700 |

| Пирохлор…...700-750 | Циркон……………850-900 |

| Рутил……750 | Ферросплавы….750-850 |

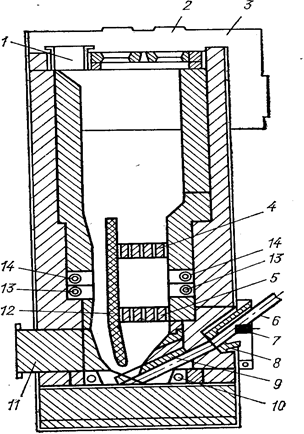

Хлорирование проводят в аппарате, в котором находится расплав, подогреваемый угольными электродами. Схема хлоратора представлена на рис. 15. Хлор подают в нижнюю часть хлоратора. Для более равномерного распределения по объему расплава хлор проходит через две газораспределительные решетки. Хлоратор оборудован специальным переточным каналом для создания интенсивной циркуляции. Она препятствует оседанию частиц концентрата на дно аппарата и всплыванию частиц кокса на поверхность. В случае необходимости тепло может отводиться с помощью водоохлаждаемых штанг.

Хлорируемый концентрат и кокс загружают на поверхность расплава шнековым питателем. Газообразные продукты хлорирования из верхней части хлоратора поступают в конденсационную систему. Малолетучие хлориды и непрохлорированный остаток периодически удаляются вместе с частью расплава через летку.

Рис. 15. Схема хлоратора для хлорирования в расплаве (Металлургия титана, 1968, рис. 32):

1- газоход; 2 - отверстие и пробка свода; 3- свод; 4,5 - верхняя и нижняя хлоро-распределительные решетки; 6 - хлоропровод; 7 - пробка для чистки; 8 - фурма хлоропровода; 9 - распределитель хлора; 10 - нижний электрод: 11 - лаз; 12 - стенка переточного канала; 13 - верхний электрод; 14 - водоохлаждаемая штанга.

Скорость процесса хлорирования в аппарате зависит от температуры, скорости подачи хлора, степени измельчения концентрата и кокса и состава солевой ванны.

Хлоратор в расплаве представляет собой высокопроизводительный аппарат. При хлорировании титановых шлаков он позволяет получать более 10 т TiCl4 с 1 м2 в сутки. Хлорирование в расплаве не требует предварительного брикетирования шихты. Серьезным преимуществом этого способа является взрывобезопасность его, так как в отходящих газах содержание окиси углерода не превышает 5%.

Дата добавления: 2019-04-03; просмотров: 649;