Межтележечное сочленение

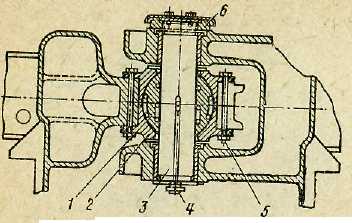

Конструкция. Сочленение тележек выполнено в виде сферического шарнира и допускает взаимные повороты тележек во всех направлениях. Шар 1 помещен в двух вкладышах 2 со сферической внутренней поверхностью, укрепленных болтами 5 в брусе сочленения. С брусом сочленения другой тележки шар связан шкворнем 3, который закреплен в верхней части гайкой 6.

Рис. 135. Межтележечное сочленение

Рис. 135. Межтележечное сочленение

На наружной и внутренней поверхностях шара имеются канавки для твердой смазки, которая подается к сочленению через два клапана 4. На среднем сочленении предусмотрена постановка защитного чехла, предохраняющего, трущиеся поверхности от попадания пыли.

Техническое обслуживание в эксплуатации. Необходимо периодически пополнять масленки смазкой, проверять затяжку болтов и своевременно заменять износившиеся детали.

Допускаются в эксплуатации: износ шкворня не более 5 мм; общий зазор между шкворнем и шаром не более 2 мм. Вертикальные зазоры в межтележечных соединениях должны быть следующими: суммарный зазор в крайних сочленениях 15 ± 4 мм, а наименьший зазор с одной стороны не менее 4 мм; суммарный зазор для среднего сочленения 75 + 5 мм, а наименьший зазор с одной стороны

не менее 15 мм.

Кузов

Кузов электровоза состоит из двух секций, незначительно различающихся между собой. Каждая секция имеет цельносварную конструкцию из профильной и листовой углеродистой стали. Материал основных деталей кузова - СтЗ ГОСТ 380-71. Обшивка стен кузова выполнена из листовой стали.

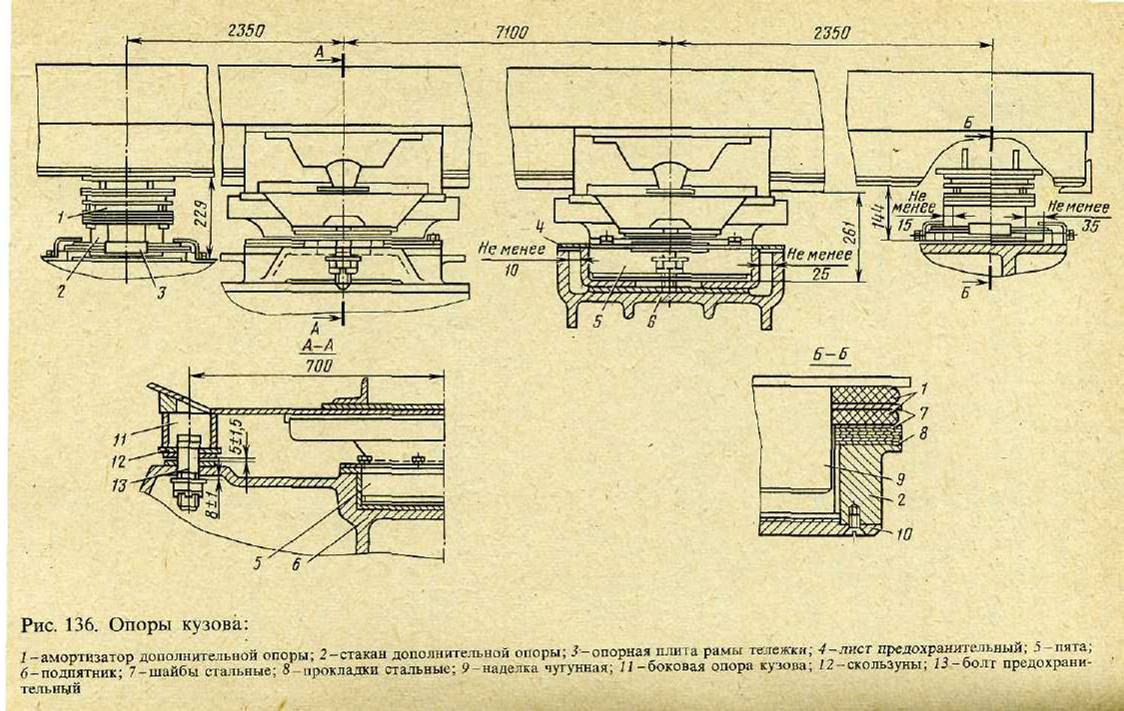

Каждая секция кузова опирается на тележки двумя плоскими пятами и двумя дополнительными опорами.Пяты закреплены краме кузова болтами, часть из которых установлена на прессовой посадке.

К нижней плоской опорной поверхности пяты и к боковой цилиндрической поверхности приварены сменные стальные закаленные наличники. Смазка пяты осуществляется осевым маслом ГОСТ 610-72 с помощью масленок, расположенных под рамой кузова.

Дополнительная опора состоит из стального стакана с чугунной прокладкой, скользящей по опорной плите рамы тележки, и двух резиновых амортизаторов толщиной 25 мм каждый, разделенных стальными прокладками. Изменением числа и толщины стальных прокладок в дополнительной опорe регулируют положение рамы тележки, а также усилия на дополнительные опоры и зазоры межтележечных сочленений. От попадания на опоры пыли и грязи предусмотрены заслонки из тонколистовой стали. Смазка к дополнительной опоре подается из масленок, расположенных на тележке. Для регулирования нагрузок на дополнительные опоры и зазоров в сочленениях тележек необходимо вывести электровоз на прямой выверенный участок пути. Изменяя толщину и число стальных прокладок 8, регулируют нагрузки на дополнительные опоры и зазоры в сочленениях тележек. При этом нагрузка на дополнительные опоры должна быть следующей: на I и IV тележках - не менее 18632,8 Н, а

на II и III тележках - не менее 32361,9 Н.

Может быть рекомендован следующий способ определения нагрузок на дополнительные опоры. Измеряют высоту резиновых амортизаторов 1 в свободном состоянии. Кузов опускают на тележки и определяют усадку амортизаторов по разности высот. Усилие на опору рассчитывают по усадке резиновой шайбы из расчета жесткости резины 9316 Н/мм. Данный способ применим только для резиновых шайб и свежей резины, которые находились в эксплуатации не более двух лет. После истечения указанного срока резиновые амортизаторы необходимо заменить.

Рис. 136. Опора кузова

1 - амортизатор дополнительной опоры;

2 - стакан дополнительной опоры;

3 - опорная плита рамы тележки;

4 - лист предохранительный;

5 - пята;

6 - подпятник;

7 - шайбы стальные;

8 - прокладки стальные;

9 - наделка чугунная;

11 - боковая опора кузова;

12 - скользуны;

13 - болт предохранительный;

Рама кузова электровозов до № 018 имеет две хребтовые балки из двутавров № 45а, а с электровоза № 019-одну центрально расположенную хребтовую балку, сваренную из двух швеллеров №30с и двух накладок. Боковые стены кузова имеют листовую обшивку толщиной 2,5 мм. Для улучшения внешнего вида электровоза и уменьшения короблений обшивка стен выполнена с продольными гофрами.

Кабина отделена от машинного помещения перегородкой. К перегородке приварены две песочницы, между которыми образуется ниша, используемая как шкаф. На крыше 1-й секции кузова имеется люк, служащий для доступа на крышу электровоза. Крыша люка снабжена блокировкой, позволяющей открыть люк лишь при опущенном токоприемнике и поднять токоприемник лишь после закрытия люка.

Для удобства и безопасности работ на крыше установлены металлические трапы и поручни.

Вместимость песочниц 3920 л. Заправку песочниц производят через специальные люки, расположенные на крыше электровоза. Во избежание засорения при заправке в верхней части песочниц установлены сетки; в нижней части предусмотрены люки для очистки. Стены, пол и потолок кабины машиниста имеют тепловую изоляцию из шлаковойлока. Для входа в кабину машиниста по обе стороны электровоза имеются двери и подножки. Для входа в машинное помещение предусмотрены двери в перегородке кабины машиниста. Боковые окна кабины выполнены задвижными. Над лобовыми окнами находится прожектор. Смену ламп и регулировку направления света производят из кабины. Для машиниста и его помощника в каждой кабине имеются два мягких, двигающихся в продольном направлении сиденья и третье переносное сиденье.

В высоковольтной камере размещена вся высоковольтная аппаратура электровоза. Крепление каркаса камеры к кузову осуществлено электросваркой. На боковых стенках камеры расположены створчатые дверки, обеспечивающие доступ к аппаратам при опущенном токоприемнике. Для входа в высоковольтную камеру имеется задвижная дверь на задней торцовой стенке. Эти двери обеих камер снабжены пневматическими блокировками. С помощью механических блокировок задвижные двери связаны с боковыми створчатыми дверками и с крышкой люка для доступа на крышу.

Система блокировок не дает возможности открывать дверь камеры при поднятом токоприемнике, в свою очередь токоприемник может быть поднят лишь после закрытия всех дверок.

Верхняя часть высоковольтной камеры, являющаяся реостатным помещением, отделена от нижней горизонтальными желобами воздухопровода и съемными щитами с войлочным уплотнением, расположенными над проходом внутри камеры.

Система вентиляции электровоза обеспечивает подачу воздуха для охлаждения тяговых двигателей пусковых резисторов и мотор - компрессора. Воздух нагнетается центробежным вентилятором. Забор воздуха производится из специальной камеры. Степень открытия жалюзи регулируют винтами, расположенными в нижней части жалюзи и под кузовом. С внутренней стороны к раме жалюзи закреплены сетчатые фильтры. Пройдя жалюзи и фильтры, воздух попадает в воздушную камеру, из которой нагнетается вентилятором в воздуховод.

Воздуховод представляет собой систему труб прямоугольного сечения, изготовленных из тонколистовой стали. Система регулируемых заслонок обеспечивает подачу к каждому тяговому двигателю 95 м3/мин и к двигателю компрессора 14 м3/мин воздуха. Остальная часть нагнетаемого вентилятором воздуха подается в высоковольтную камеру для охлаждения резисторов.

Дата добавления: 2018-11-25; просмотров: 1096;