Отпуск проводится после закалки.

Назначение отпуска - снятие внутренних напряжений и получение заданных, требуемых свойств стали.

Свойства стали, получаемые после закалки и соответствующего отпуска зависят от структуры, образующейся после отпуска и, в свою очередь, от превращений, протекающих в процессе отпуска.

Непосредственно после закалки сталь имеет структуру, состоящую из тетрагонального мартенсита и остаточного аустенита. Такая структура является неравновесной. Переход к более устойчивому структурному состоянию закаленной стали сопровождается распадом тетрагонального мартенсита и превращением остаточного аустенита.

При нагревании закаленной стали до температур 80…100°С заметных изменений в структуре не наблюдается. Дальнейшее повышение температуры приводит к структурным превращениям, протекающим в определенных температурных интервалах.

В углеродистых сталях при отпуске наблюдается четыре превращения.

Первое ‑ превращение тетрагонального мартенсита протекает в интервале температур 80…200°С. Это превращение заключается в выделении углерода из мартенсита (за счет возрастания подвижности атомов при повышении температуры). Выделившийся углерод образует с железом  ‑ карбид, химический состав которого близок к

‑ карбид, химический состав которого близок к  . При этом кристаллы

. При этом кристаллы  ‑ карбида и мартенсита имеют общие кристаллографические плоскости (когерентную связь). При образовании

‑ карбида и мартенсита имеют общие кристаллографические плоскости (когерентную связь). При образовании  ‑ карбида происходит неравномерное обеднение пересыщенного альфа ‑ твердого раствора углеродом.

‑ карбида происходит неравномерное обеднение пересыщенного альфа ‑ твердого раствора углеродом.

Вблизи карбидов мартенсит обеднен углеродом, в то время как отдельные его участки сохраняют исходный состав. Выделившийся карбид имеет пластинчатую форму, причем толщина этих пластинок составляет всего несколько атомных слоев.

По мере выделения углерода решетка мартенсита становится менее искаженной, отношение параметров решетки с/а приближается к единице. Такой мартенсит называют, мартенситом отпуска (отпущенным мартенситом). Он обладает высокой твердостью и износостойкостью, но в сравнении с мартенситом закалки представляет собой более стабильную структуру.

Второе ‑ превращение остаточного аустенита. Оно протекает в интервале температур 200…300°С. Сохранение в структуре закаленной стали аустенита было связано с большими напряжениями сжатия, возникающими в результате превращения аустенита в мартенсит. При последующем отпуске напряжения снижаются, уменьшается объем мартенсита (в результате первого превращения) и аустенит получает возможность превращения в мартенсит с увеличением объема. Одновременно продолжается процесс распада тетрагонального мартенсита.

Третье ‑ окончательный распад мартенсита и карбидное превращение. Это превращение протекает в интервале температур 300…400°С. В этом интервале температур из мартенсита выделяется весь избыточный углерод, что приводит к образованию феррита,  ‑ карбид перестраивается в стабильный карбид железа (

‑ карбид перестраивается в стабильный карбид железа (  ) ‑ цементит. При этом происходит обособление карбида, т.е. отделение от решетки альфа ‑ твердого раствора. Изменяются размеры и форма карбидных частиц, они укрупняются и приобретают зернистую форму. Полученная тонкодисперсная смесь феррита и цементита называется троститом отпуска. Эта структура менее твердая и прочная, по более пластичная, чем мартенсит отпуска, и имеет повышенную упругость.

) ‑ цементит. При этом происходит обособление карбида, т.е. отделение от решетки альфа ‑ твердого раствора. Изменяются размеры и форма карбидных частиц, они укрупняются и приобретают зернистую форму. Полученная тонкодисперсная смесь феррита и цементита называется троститом отпуска. Эта структура менее твердая и прочная, по более пластичная, чем мартенсит отпуска, и имеет повышенную упругость.

Четвертое ‑ коагуляция (укрупнение) частиц цементита. Структура стали, полученная в результате отпуска при 500…700°С представляет собой дисперсную смесь феррита с цементитом и называется сорбитом отпуска. Такая структура удачно сочетает хорошую прочность, пластичность и вязкость.

Различие тростита и сорбита отпуска от структур того же наименования, но полученных при распаде аустенита, заключается в форме цементитных включений. После отпуска цементит имеет зернистую форму.

Различие в форме частиц цементита в феррито ‑ цементитной смеси приводит к различию в свойствах стали. При равной твердости структура с цементитом зернистой формы обладает более высокой пластичностью и вязкостью.

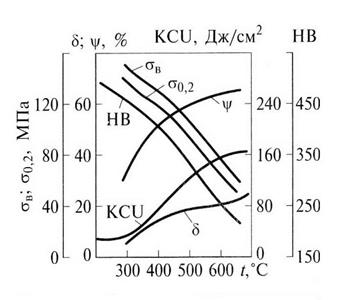

Изменение свойств стали при увеличении температуры отпуска рассмотрено на рис.10.4.

Рис.10.4. Зависимость свойств стали от температуры отпуска.

Различают три вида отпуска:

Низкий отпуск - температура нагрева 150 - 250°С, структура: мартенсит отпуска, свойства: высокая твердость, снятие внутренних напряжений, уменьшение хрупкости; назначение: инструментальные стали

Средний отпуск - температура нагрева: 300 - 500°С; структура: тростит отпуска; свойства: высокая твердость, высокая упругость и выносливость; назначение; для упругих элементов (пружины, рессоры).

Высокий отпуск - температура нагрева: 500 - 680°С; структура: сорбит отпуска; свойства: высокая твердость, пластичность, вязкость. Наилучшее сочетание этих свойств; назначение: конструкционные стали.

Закалка + Высокий отпуск = Улучшение

ЛЕКЦИЯ 11.

СПОСОБЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ

Поверхностное упрочнение используется для деталей и изделий, работающих в условиях воздействия ударных нагрузок, в условиях трения. Также поверхностное упрочнение может использоваться для деталей тонких сечений.

Упрочнение методом пластического деформирования

Эффективными способами упрочнения поверхностного слоя являются дробеструйная обработка, позволяющая обрабатывать стальные детали на глубину 0,7 мм, и обработка поверхности роликами на глубину до 15 мм. При этом происходит наклеп поверхности детали, позволяющий повысить ее усталостную прочность. Наклепу подвергаются готовые детали, прошедшие механическую и термическую обработку.

При дробеструйной обработке на поверхность деталей из специальных дробеметов с большой скоростью направляют поток стальной или чугунной дроби диаметром 0,5 - 1,5 мм. Удары дроби вызывают пластическую деформацию поверхностного слоя, вследствие чего он становится более твердым.

Дробеструйной обработке подвергают поверхность рессор и пружин, зубчатых колес, звеньев гусениц, гильз и поршней. В результате дробеструйной обработки предел выносливости рессор увеличивается в 1,5 раза и в несколько раз возрастает их долговечность.

Поверхностная закалка

Поверхностная закалка состоит в нагреве поверхностного слоя стали выше Ас3 с последующим охлаждением для получения высокой твердости и прочности в поверхностном слое детали в сочетании с вязкой сердцевиной.

Нагрев под закалку чаще всего производят токами высокой частоты (ТВЧ), а также пламенем газовых или кислородно-ацетиленовых горелок; лазерным излучением. При нагреве токами высокой частоты магнитный поток, создаваемый переменным током, проходящим по проводнику (индуктору), индуцирует вихревые токи в металле детали, помещенной внутри индуктора. Форма индуктора соответствует внешней форме изделия. После нагрева в индукторе деталь охлаждают с помощью специального охлаждающего устройства. Через имеющиеся в нем отверстия на поверхность детали разбрызгивается охлаждающая жидкость.

Структура закаленного слоя состоит из мартенсита, а переходной зоны - из мартенсита и феррита. Глубинные слои при этом не упрочняются.

Высокочастотной закалке подвергают шейки коленчатых валов, гильзы цилиндров, поршни, детали гусениц и т.д.

Лазерная закалка поверхности стальных деталей существенно увеличивает их износостойкость, предел выносливости при изгибе. Лазерная закалка - перспективный метод поверхностного упрочнения изделий сложной формы, работающих в условиях износа и усталостного нагружения, а также инструментальных сталей.

Химико-термическая обработка

Химико-термической обработкой (ХТО) называют процесс, сочетающий в себе поверхностное насыщение стали тем или иным элементом при высокой температуре и термическую обработку, в результате которых происходит изменение химического состава, микроструктуры и свойств поверхностных слоев деталей.

Химико-термическая обработка включает в себя следующие стадии:

1. Диссоциация - выделение насыщающего элемента в активном состоянии в результате разложения исходных веществ. Количественно оценивается степенью диссоциации. Зависит от свойств насыщающей среды.

2. Абсорбция - захват поверхностью металла свободных атомов насыщающего элемента. Зависит от свойств металла и технологии насыщения.

3. Диффузия - проникновение элементов внедрения в глубь металла. Характеризуется свойствами металла и элементов внедрения (в частности, коэффициентами диффузии).

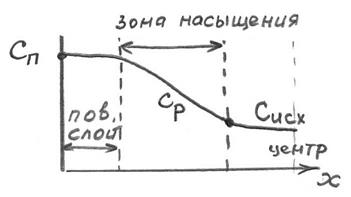

Распределение элементов внедрения по сечению неравномерно. Поверхностный слой детали, отличающийся от исходного материала по химическому составу, называется диффузионным слоем. Материал детали под диффузионным слоем с неизменившимся химическим составом называется сердцевиной (рис.11.1).

Рис.11.1. Распределение элемента насыщения по сечению.

На рис.11.1 показана концентрация элементов внедрения при ХТО по сечению детали где:

Сп, % - концентрация элемента внедрения на поверхности;

Ср, % - средняя концентрация элемента внедрения;

Сисх, % - исходная концентрация (в сердцевине)

К основным видам ХТО относятся:

1. Цементация (насыщение углеродом)

2. Азотирование (насыщение азотом)

3. Нитроцементация (совместное насыщение азотом и углеродом)

4.Диффузионная металлизация (насыщение металлами - алюминием, хромом, кремнием и др.)

Дата добавления: 2018-09-24; просмотров: 380;