Системы шлакозолуудаления

В котельных, работающих на твердом топливе, системы шлакозолоудаления должны обеспечивать надежное и бесперебойное удаление золы и шлаков, безопасность обслуживающего персонала, защиту окружающей среды от запыленности и загрязнения. При общем выходе золы и шлаков из котельной более 150 кг/ч для их удаления применяются механические, пневматические или гидравлические системы шлакозолоудаления. Удаление золы и шлака допускается предусматривать индивидуальным для каждого котла или общим для всей котельной; складирование золы и шлака, как правило, следует предусматривать совместно.

Механическая система шлакозолоудаления

При механической системе шлакоудаления выгрузка шлака из бункеров осуществляется скребковыми транспортерами или шнеками, а золы - клапанами-мигалками или вращающимися лопастными затворами. Шлак и зола сбрасываются в приемный канал, расположенный в золовом помещении, и далее с помощью скрепера, горизонтально-вертикального подъемника или другими механизмами подаются в сборный бункер, находящийся за пределами котлов (см. рисунок 12.1). Достоинства: не требует больших затрат электроэнергии и воды (2-3 кВт*ч/т и 0,2-0,5 м3/т); недостатки: не обеспечивает удаления больших масс шлака и золы Þ механические системы шлакозолоудаления применяются только для котельных установок малой мощности.

Пневматическая система шлакозолоудаления

Пневматический транспорт шлака и золы основан на способности потока газов при достаточной скорости перемещать сыпучие материалы. Пневмошлакозолоудаление может быть осуществлено по нагнетательной и всасывающей схемам. В первом случае система находится под давлением, во втором - под разрежением.

Применяют обычно системы, осуществляемые по всасывающей схеме, при которых в качестве транспортирующего агента используется воздух и вся система находится под разрежением, создаваемым паровыми эжекторами или вакуум-насосами.

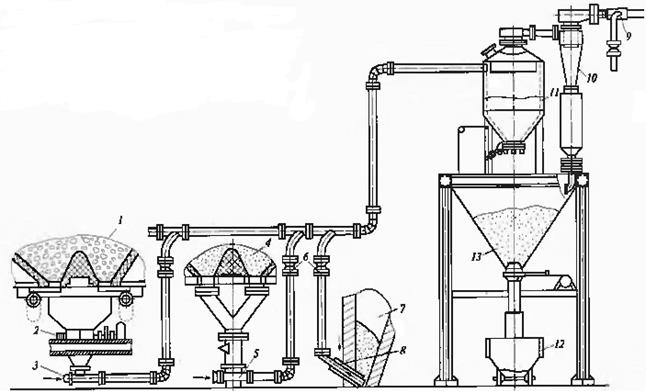

Рисунок 14.1 – Устройства для механизированного шлакоудаления

Шлак после дробилок и зола из золовых бункеров поступают во всасывающие насадки, подхватываются воздухом и транспортируются по трубопроводам в циклон, где происходит отделение золы и шлака от воздуха. Из циклона зола и шлак поступают в сборный бункер и далее в железнодорожные вагоны или автомашины, которыми вывозятся на золоотвал или для переработки. Воздух из циклона отсасывается через пылеуловитель паровыми эжекторами и вместе с паром сбрасывается в дымовую трубу. Скорость потока при транспорте шлакозоловой смеси должна быть более

25 м/с. Расход пара эжекторами составляет 0,8-1 кг/кг транспортируемой массы шлака и золы. Расход энергии на дробление шлака 0,8 кВт*ч/т. Транспорт шлака и золы может производиться на расстояние до 200 м при подъеме их до 30 м.

Пневмошлакозолоудаление применяют для котельных установок малой производительности при нецелесообразности устройства гидрозолоудаления, а также в случае необходимости получения сухого шлака и золы по условиям их дальнейшего использования.

Достоинства - простота устройства и обслуживания, возможность непосредственного использования получаемых в сухом виде шлака и золы для различных целей, отсутствие загрязненных сточных вод.

Недостатки - быстрый износ шлакозолопроводов, ограниченный радиус действия.

1 – шлаковый бункер; 2 – шлакодробилка; 3 – всасывающая насадка для приема шлака; 4,7 – золовые бункеры; 5 – насадка для приема золы; 6 – запорные краны; 8 – телескопическая насадка; 9 – эжектор; 10 – циклон; 11 - осадительная камера; 12 – вагон; 13 – бункер для сбора шлака и золы.

Рисунок 14.2 – Установка пневматического шлакозолуудаления

.

Гидравлическая система шлакозолоудаления

В гидравлических системах шлакозолоудаления в качестве транспортирующего агента используется вода. Транспорт шлака и золы в помещении котлов производится в каналах без давления, и системы различаются способом внешнего транспорта смеси воды, шлака и золы (гидромассы) на золоотвал. Применяют преимущественно следующие системы внешнего транспорта гидромассы: совместный транспорт гидромассы шлака и золы по общим трубопроводам на золоотвал, раздельный транспорт гидромассы шлака и гидромассы золы по индивидуальным трубопроводам. При совместном транспорте (см. рисунок 14.3) для перекачки гидромассы применяют эжектирующие гидроаппараты или багерные насосы, а иногда гидропневматические эрлифт-насосы. При раздельном транспорте для перекачки гидромассы шлака применяют гидроаппараты или багерные насосы, а гидромассы золы - шламовые насосы.

Из топки шлак попадает в шлакосмывную шахту, откуда периодически смывается водой. Зола из бункеров под газоходами котла и золоуловителя через золосмывные устройства направляется в каналы гидрошлакоудаления.

В каналы подается дополнительно вода под давлением через побудительные сопла. Гидромасса самотеком поступает из каналов в приемные бункера багерной насосной. В верхней части бункеров установлены решетки, через которые проходят зола и мелкий шлак; крупные же куски шлака (более 60 мм) задерживаются на решетке и направляются в валковые дробилки, а после дробления вместе с остальной гидромассой поступают через металлоуловитель в багерные насосы. Багерными насосами гидромасса по трубопроводам подается на золоотвал.

1 – смывной насос, 2 – золоуловитель, 3 – бункер золы, 4 – золосмывной аппарат,

7 – топка котла, 8 – шлаковый бункер, 9 – шахта шлакосмывная, 10 – брызгально-оросительное устройство, 11,12 – смывное и побудительное сопло, 13, 14 – шибера,

15 – кран, 16 – багерный насос, 17, 19 – вторичный и предварительный металлоуловители,

18 – дренажный насос, 20 – решетка, 21 – дробилка.

Рисунок 14.3 – Схема шлакозолоудаления с багерными насосами

Лекция

Пиковые водогрейные котлы. Специальные котельные установки - котлы утилизаторы. Типы, классификация, конструкция.

Дата добавления: 2018-03-02; просмотров: 1915;