Оптимизировать поступление материалов и комплектующих в производство и исключить простои оборудования из-за не прибывших вовремя материалов и комплектующих.

В соответствии с этим, закупки материалов и комплектующих всего отрезка планирования автоматически распределяются по плановым периодам (например, дням), причем объем и время закупок рассчитываются так, чтобы в каждый плановый период на предприятие поступало именно столько материалов и комплектующих, сколько требуется производству в этом плановом периоде. Как и всякая компьютерная программа, MRP-система обменивается с окружающей средой входной и выходной информацией (рис. 8.1).

| Вход | Выход | |||

| 1. Основной производственный план-график 2. Данные о состоянии запасов 3. Спецификация состава изделия |

| MRP-цикл |

| 1. График заказов на закупку/производство материалов 2. Изменения к графику заказов на закупку/ производство материалов |

Рис. 8.1.Документы в системе MRP

Входные документы (информация на входе):

Основной производственный план-график (объемно-календарный план, Master Production Schedule - MPS) - документ, в котором расписано, сколько единиц конечного изделия будет производиться в каждый плановый период отрезка планирования.

Данные о состоянии запасов (книга учета запасов, Inventory Status File) - документ, максимально полно раскрывающий информацию о каждой учетной единице сырья, материалов, комплектующих, конечных изделий, включающую:

- общее описание - идентифицирующий код, характеристика запаса, размер, вес и пр.;

- данные о запасах - единица запаса, расположение, размер запаса, статус (например, находится на руках, на складе, в текущих заказах), оптимальный запас, страховой запас и пр.;

- данные по закупкам и продажам для сырья, материалов и комплектующих - единица закупки/продажи, основные поставщики/покупатели, цена, время доставки, реквизиты поставщиков/покупателей, дополнительная информация (например, возможные задержки поставок);

- данные по производству для полуфабрикатов и конечных изделий - размер партии, длительность производственного цикла.

Спецификация состава изделия (Bill of Materials File - BOM) - документ, содержащий:

- перечень сырья, материалов и комплектующих, необходимых для производства конечного изделия, с указанием нормативов по их использованию;

- иерархическое описание структуры конечного изделия.

Результатами (выход) MRP-цикла являются следующие документы.

График заказов на закупку/производство материалов и комплектующих (Planned Order Schedule) – документ, расписывающий, какое количество сырья, материалов, комплектующих должно быть заказано в каждый плановый период в течение срока планирования. Этот документ определяет внутрипроизводственный план сборки комплектующих и план внешних закупок.

Изменения к графику заказов на закупку/производство материалов и комплектующих (Changes in planned orders) – документ, содержащий корректировки ранее спланированных заказов на закупку/производство материалов и комплектующих.

Входные и выходные данные MRP-модуля представляются в виде таблиц базы данных.

MRP-цикл состоит из следующих шагов.

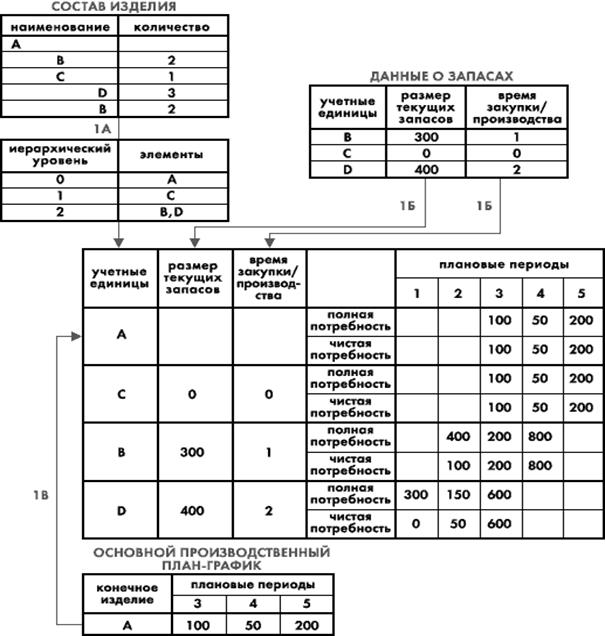

1. Составляется таблица общих потребностей в материалах и комплектующих. Последовательность ее создания такова.

Древовидная структура состава изделия разворачивается в линейный список материалов и комплектующих. При этом узловые элементы различных уровней сборки кодируются - корневому элементу присваивается код 0, элементам самого верхнего уровня сборки - код 1 и т.д. по уровням. Если некоторый элемент встречается на различных уровнях, ему присваивается код самого нижнего из этих уровней. Таким образом, в линейном списке этот элемент встретится только один раз. Разузлование состава изделия происходит последовательно по уровням - сначала обрабатывается уровень 0, затем уровень 1, и т.д. (см. рис. 7.2). В приведенной схеме работы MRP-цикла изделию A присвоен код 0, узлу C - код 1, узлам D и B - код 2. Узел B встречается на более высоком уровне сборки, но учитывается на нижнем уровне.

Из книги учета запасов переносятся данные о материалах и комплектующих, необходимых для производства конечного изделия, и, в частности, данные о времени выполнения заказа на их поставку/производство.

Переносятся плановые показатели выпуска конечного изделия из основного план-графика производства.

По каждому материалу и узлу для каждого планового периода рассчитывается общая производственная потребность в этом материале/узле; при этом используются данные состава изделия (количество каждого материала/узла, необходимое для производства конечного изделия или промежуточного узла) и информация о времени поставки/производства материалов и комплектующих.

В приведенном ниже примере общая потребность в элементе В во втором плановом периоде (она равна 400) получается так: потребность производства А в элементе В в третьем плановом периоде - 200 элементов (100·2), потребность производства С в элементе В в третьем плановом периоде - тоже 200 элементов. С учетом того, что время поставки/производства элемента В - один плановый период, заказ элемента В записывается во второй плановый период в количестве 400 единиц (200+200). Аналогично рассчитываются остальные ячейки таблицы.

Рис. 7.2. Схема работы MRP-цикла

2. По каждому материалу на каждый плановый период считается чистая потребность в этом материале. При этом используются данные о состоянии запасов. Чистая потребность считается по формуле:

чистая потребность = общая потребность - (текущие запасы + активные заказы - страховой запас)

Примечание. В идеале MRP-система не должна создавать страховых запасов. Однако в реальности случаются непредвиденные и неустранимые срывы поставок материалов. Для поддержания процесса производства в подобных ситуациях создают страховой запас. Его размер определяется заранее компетентными лицами и зависит от конкретных условий производственного процесса.

3. По ненулевым чистым потребностям формируется график заказов на закупку/производство материалов и комплектующих. При его создании учитывается время выполнения каждого заказа.

4. Просматриваются заказы, сгенерированные ранее текущего периода планирования. В случае необходимости система пересчитывает сроки и размер заказа и вносит корректировки в сформированный ранее план-график закупок. Эти изменения автоматически регистрируются в базе данных о состоянии запасов.

Представленная схема работы MRP-цикла очень упрощена. В реальности необходимо учитывать огромный спектр особенностей конкретного производственного процесса (например, широкий ассортимент производимых товаров, конструктивную сложность конечных изделий, территориальную разбросанность складов, регулярные сбои поставок комплектующих). Поэтому MRP-системам приходится просчитывать огромное количество информации, и длительность MRP-цикла может измеряться часами даже на современном уровне развития вычислительной техники.

К недостаткам MRP можно отнести:

1.Отсутствие контроля выполнения плана закупок и механизма корректировки этого плана в случае возникновения ситуаций, мешающих его нормальному исполнению. Даже самый совершенный график закупок материалов не может гарантировать, что, например, служащие чего-нибудь в нем не напутают, или что в нужный момент на счету у предприятия будут деньги для оплаты поставок. Поэтому сгенерированные MRP-модулем заказы могут оказаться нереализованными, что потребует корректировки сформированного им плана закупок. Но ни фиксация сбоев в выполнении плана поставок, ни соответствующая корректировка плановых заданий в MRP-модуль не заложены. Запускать MRP-цикл заново каждый раз при обнаружении нарушений неэффективно, так как это занимает много времени и требует больших ресурсов.

2.Ограниченный учет производственных факторов. Одно лишь детальное планирование материальных потребностей не может обеспечить эффективное выполнение производственного плана. Необходимо еще оценить, хватит ли для этого производственных мощностей, трудовых и финансовых ресурсов. Помимо этого, для управления себестоимостью продукции (одна из целей разработки MRP-методологии) одного материального учета мало: нужно проанализировать и другие факторы производственного процесса.

Недостатки методологии MRP определили направления ее дальнейшего развития. Созданы новые концепции планирования, так или иначе использующие идеи, заложенные в MRP. (ERP-системы для планирования ресурсов предприятия; MES - производственные управляющие системы; WMS - системы управления складами; CRM - системы для управления взаимоотношениями с клиентами; SCM - системы для управления цепочками поставок; MRP II - системы для планирования производственных ресурсов).

Состав и задачи складского хозяйства. Характеристика внутризаводских складов, их классификация, организация работы. Механизм складских помещений. Расчет потребной площади для складских помещений. Организация приема, хранения, учета и выдачи материальных ценностей. Организация тарного хозяйства и сбыта продукции

Задачи и функции складского хозяйства на предприятии

На любом предприятии часть территории (площадей) обязательно отводится под прием, выгрузку, хранение, переработку, погрузку и отправку грузов. Для выполнения таких работ необходимы грузовые площадки и платформы с подъездными путями, специально оборудованные и оснащенные технологическими средствами пункты взвешивания, сортировки и т. д. Такие объекты логистической инфраструктуры предприятия представляют собой склады. Складское хозяйство является важнейшей частью любого предприятия, поскольку оказывает непосредственное влияние на ход производственных процессов. Подавляющее большинство материальных ценностей предприятий проходит через склады, поэтому они занимают значительную часть заводской территории.

Склад — это комплекс зданий, сооружений и устройств, предназначенный для приемки, размещения и хранения поступивших грузов (товаров), подготовки их к потреблению и отпуску потребителям, обеспечивающий сохранность товарно-материальных ценностей, позволяющий накапливать необходимые запасы.

Задачи складского хозяйства:

- организация надлежащего хранения материальных ценностей;

- бесперебойное обслуживание производственного процесса;

- отгрузка готовой продукции.

Функции подразделений складского хозяйства:

- планирование работ;

- приемка, обработка (в том числе сортировка) грузов;

- организация надлежащего хранения (создание условий для исключения повреждений порчи; поддержание необходимой температуры, влажности);

- постоянный контроль и учет движения материальных ценностей;

- своевременное обеспечение производственного процесса материалами, комплектующими изделиями и т.д.;

- создание условий, предотвращающих хищение материальных ценностей;

- строгое соблюдение противопожарных мер безопасности (особенно на складах ГСМ, ЛВЖ, красок и лаков, резино-технических изделий, химикатов и т.п.);

- рациональное использование складских помещений путем внутрискладских перемещений, т.е. снижение затрат на хранение грузов и механизация и автоматизация складских операций;

- формирование ассортиментных партий по отгрузке (комплектование готовой продукции, ее консервация, упаковка, подготовка отгрузочной документации и отгрузка).

Значение складского хозяйства определяется тем, что недостатки в его организации оказывают прямое влияние на протекание производственных процессов (в частности, нарушается нормальное питание производства материальными ресурсами). Рациональная организация складского хозяйства - одна из предпосылок экономии затрат и повышения эффективности производства в целом.

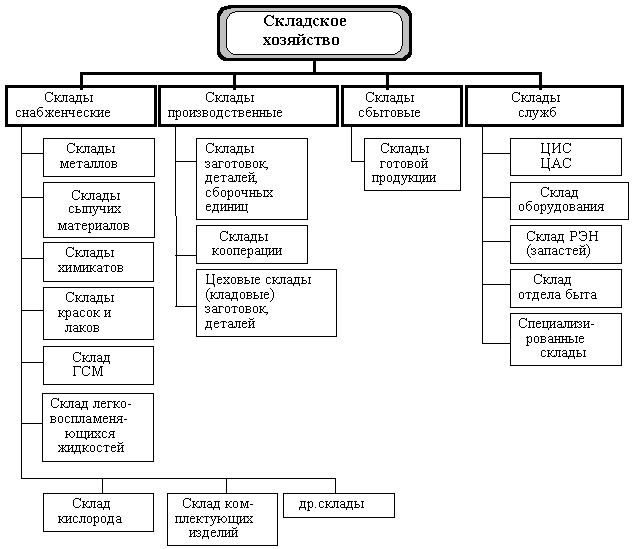

Структура складского хозяйства на предприятии.На крупных предприятиях количество складов нередко достигает нескольких десятков. Структура складского хозяйства завода определяется в зависимости от номенклатуры потребляемых материалов, типа и объемов производства, уровня его специализации и кооперирования (рис. 8.3).

Рис.8.3. Структура складского хозяйства

Размещение складов по территории завода должно обеспечивать наиболее короткие перевозки грузов и скорейшую доставку грузов: прямолинейность грузопотоков, удобство транспортировки, приближение хранимых материалов к основным потребителям этих материалов, пожарная безопасность.

Наиболее часто склады классифицируются по их месту в производственном процессе, по роду хранимых материалов, по техническому устройству и пр.:

а) по назначению и подчиненности:

1) материальные – подчиняются отделу материально-технического снабжения, - принимают и хранят используемые в производстве материалы и выдают их в производство;

2) сбытовые – подчиняются отделу сбыта, - принимают, хранят и отпускают готовую продукцию завода для ее реализации;

3) производственные – подчиняются производственно-диспетчерскому отделу, это – разного рода цеховые кладовые и общезаводские склады, обеспечивающие производственный процесс предметами и средствами труда;

4) склады запасных частей – подчиняются отделу главного механика – принимают, хранят и отпускают детали и другие материальные ценности для проведения всех видов ремонтов оборудования и других видов производственных фондов;

5) инструментальные склады – подчиняются инструментальному отделу – принимают, хранят и отпускают цехам все виды инструментов и приспособлений;

6) склады отдела главного энергетика, отдела автоматизации и механизации, отдела главного метролога, отходов и утиля;

б) по масштабу работы: центральные, общезаводские, прицеховые и цеховые. Центральные и общезаводские склады обслуживают весь завод и занимают, как правило, отдельную площадь на территории завода (непроизводственную). Прицеховые склады находятся при каких-либо цехах, являются главными хранителями материальных ценностей группы цехов (спецодежды, мыла, хозяйственных товаров и прочих ценностей). Цеховые склады являются цеховыми подразделениями, обслуживают определенный цех и занимают его производственную площадь. Они подразделяются на склады материалов, заготовок, полуфабрикатов, инструмента и т.п.;

в) по роду и назначению хранимых материалов различают склады универсальные (для хранения разнообразных материальных ценностей) и специальные (для хранения однородных материалов, например, черных металлов, цветных металлов, горючих материалов и др.)

г) по техническому устройству и в зависимости от свойств материалов различают склады открытые (оборудованные площадки), полузакрытые (площадки с навесами) и закрытые (отапливаемые и не отапливаемые).

Склады обычно оснащаются различного рода стеллажами и унифицированной тарой, мостовыми кранами, кран-балками, монорельсами и тельферами, транспортерами, штабелерами, авто- и электрокарами, робоэлектрокарами. В гибких производственных системах используются специальные стеллажи, предназначенные для размещения плоских и ящичных поддонов. Такие стеллажи представляют собой систему ячеек по вертикали и горизонтали, которая позволяет применять кодовую шифровку и средства автоматизации погрузочно- разгрузочных работ. Склады с такими стеллажами являются неотъемлемой частью автоматизированно-транспортной системы гибкого автоматизированного производства.

Строительство складских зданий осуществляется преимущественно из типовых сборных железобетонных элементов. Наиболее широкое распространение получило строительство одноэтажных зданий складов, основное преимущественно которых заключается в уменьшении стоимости строительства и эксплуатационных расходов при внутрискладской переработке грузов. Для того чтобы складское здание отвечало требованиям рациональной технологии выполняемых операций, оно должно иметь определенное соотношение длины и ширины. Наиболее оптимальными считаются соотношения 1:2; 1:3; 1:5.

Механизация и автоматизация складских работ - основное направление совершенствования организации работ, связанных с хранением материальных ценностей и передачей их в производство. Современный склад – это сложное хозяйство, состоящее из вертикальных стеллажных конструкций (нормальная высота до 10 и более метров); автоматических штабелирующих машин с программным управлением, специальной тары, перегрузочных устройств, технических средств систем автоматического управления складом и т.д.

Большое распространение получили вертикально-замкнутые (люлечные) склады с программным управлением, которые занимают малые производственные площади, но имеют достаточно большую емкость за счет вертикального расположения.

В современном промышленном производстве процессы транспортировки и складирования все более интегрируются в единый автоматизированный комплекс, управляемый ЭВМ.

Организация складских операций. Организация складского процесса – это система мер, предусматривающих качественное выполнение складских работ в установленные сроки при минимальных затратах труда и средств. Наряду с внедрением современной технологии переработки грузов, в основе которой лежат комплексная механизация и автоматизация технологических операций, важной предпосылкой дальнейшего повышения эффективности складского хозяйства является рациональная организация складского процесса.

Рациональная организация складского процесса должна способствовать:

- сокращению затрат времени на обработку транспортных средств и обслуживание потребителей;

- повышению производительности труда и снижению издержек по складированию и хранению материалов;

- ликвидации излишних перегрузок и перемещения грузов;

- выполнению норм выработки с учетом соблюдения правил техники безопасности при производстве складских работ;

- рациональному использованию погрузочно-разгрузочного оборудования, транспортных средств, складских площадей и объемов;

- увеличению объема складских поставок и дополнительных услуг, оказываемых потребителям снабженческо-сбытовыми организациями.

Организация складских операций включает следующие основные элементы: приемку, хранение, учет и контроль движения материальных ценностей.

Приемка материальных ценностей осуществляется по накладным, счетам-фактурам, спецификациям. На складах проверяют, соответствие количества и качества поступающих материальных ценностей сопровождающими их документам. В приемке участвуют работники складов и специалисты функциональных подразделений (ОГМ, ОТК, ОГТ и др.). Правильное определение количества и качества принимаемых материальных ценностей устраняет возможность злоупотреблений, а также содействует борьбе с потерями материалов.

Хранение предполагает размещение каждой группы товарно-материальных ценностей в определенном месте. При этом необходимо, чтобы обеспечивались: удобство выполнения приемных и отпускных операций; максимальная механизация и автоматизация загрузки, погрузки и перемещений; сохранность количества и качества; противопожарная безопасность; легкость проверки качества и количества; наиболее полное использование площади и кубатуры складских помещений.

Учет товарно-материальных ценностей на складах должен отражать их движение (приход и расход), а также их наличие. Учет материалов ведется на карточках, которые открывают для материала каждого вида. В карточках отражаются величина минимального, максимального и страхового запасов; наличие, поступление и расход.

Контроль и анализ работы всех заводских и цеховых складов осуществляет бухгалтерия завода в соответствии с принципом материальной ответственности складских работников за правильное использование вверенных им ценностей. Контроль проводится по приходно-расходным карточкам складов и учетным карточкам. Учитываются установленные нормы потерь, осуществляется систематическая инвентаризация складов и сопоставляются фактические и документальные остатки товарно-материальных ценностей.

Анализ складских операций позволяет:

- выявить случаи сверхлимитной выдачи материальных ценностей цехам;

- проверить правильность учета движения материальных ценностей по складам;

- проанализировать своевременность выдачи материалов из заводских складов в цеховые, а из цеховых - на производственные участки;

- проверить правильность установленных размеров страховых запасов, точек заказа и максимальных запасов;

- определить размеры и причины потерь материальных ценностей на складах.

Отпуск материалов цехам осуществляется по лимитным картам, в пределах установленного месячного лимита. Организация отпуска материальных ценностей может быть пассивнойили активной.

При пассивной системе потребители получают на складах товарно-материальные ценности по материальным требованиям или лимитным картам и своими средствами транспорта доставляют их в цех. Такая система применяется в единичном и мелкосерийном производствах.

При активной системе на складе заранее подготавливают материалы и доставляют их в цех к рабочим местам точно по графику своими средствами транспорта. Эта система применяется в крупносерийном и массовом производствах.

Организация складских работ тесно связана с процессами разделения и кооперации труда. Важным условием рациональных методов организации складского процесса является четкое ограничение круга работ, выполняемых на участках и рабочих местах складов. Это достигается путем специализации складов, а также их производственных участков (зон) и рабочих мест на хранении определенных видов материалов и выполнении однородных работ (по выгрузке и приемке, складированию).

Организация работ в складском хозяйстве определяется рядом факторов. Общие факторы для всех складов:

- Вид груза и условия его поступления на склад (так, например, организация работы по выгрузке пакетированных и непакетированных грузов различна по содержанию);

- Величина партии грузов, поступающих единовременно на склад (принятие на склад партии грузов большей, чем в среднем за смену или сутки, требует дополнительных организационных мероприятий по разгрузке транспортных средств в установленные сроки);

- Режим работы базы (организация работ на базе, работающей в одну смену, отличается от организации работ на базе, работающей в две или в три смены);

- Тип складского здания или сооружения – открытая площадка, навес, закрытое помещение;

- Способ отпуска и доставки материалов – крупными или мелкими партиями, в вагонах или автомобилях, централизованно или путем само вывоза.

Непременным условием рациональной организации работ на складе является наличие номенклатуры-ценника материалов, списка должностных лиц, которым предоставлено право разрешать отпуск материалов и образцов их подписей, графика отпуска материалов, должностных инструкций и форм учетной документации.

Важное значение для организации размещения и хранения материалов имеет способ закрепления мест хранения. В настоящее время используют три способа закрепления мест хранения:

- постоянный;

- переменный;

- смешанный.

Постоянное закрепление мест хранения вводится для продукции, которая постоянно находится на складе в качестве запаса, а также для продукции, которая требует специального технологического оборудования для складирования.

Переменное закрепление мест хранения вводится для массовой, крупногабаритной и тяжеловесной продукции с небольшим сроком хранения. Применение этого способа дает возможность максимально использовать места хранения для укладки поступившей продукции. Однако применение переменного закрепления мест хранения усложняет процесс управления размещением материалов на складе. Поэтому при внедрении переменного закрепления мест хранения следует принять определенный способ управления процессом размещения материалов на складе, чтобы всегда иметь возможность находить груз или свободное место.

В практике работы складов применяют также смешанную систему закрепления продукции за местами хранения, при которой часть мест хранения закрепляется за определенными видами продукции постоянно, а часть – переменно. Однако наиболее экономичным является способ переменного закрепления продукции, позволяющий максимально использовать оборудование для хранения материалов.

Для эффективной организации складских и транспортных работ на предприятии немаловажное значение имеет оптимальная организация процессов упаковки (затаривания) различных грузов.

Упаковка -средство или комплекс средств, обеспечивающих защиту продукции (грузов) от повреждения или потерь при транспортировке, складировании, перевалке, укладке, хранении и других операциях.

Упаковка часто является носителем информации о товаре. Упаковка играет важную роль и в маркетинге - удачный дизайн упаковки способствует реализации товара.

Тара - элемент и /или разновидность упаковки, представляющая собой изделие для размещения в нем и предохранения продукции (грузов) от повреждения и порчи при транспортировании, погрузочно-разгрузочных работах, складировании и хранении - ящики, бочки, контейнеры и т.д.

Тару классифицируют в соответствии с признаками:

- размеры тары - крупногабаритная, малогабаритная;

- материал изготовления тары - деревянная, металлическая, стеклянная, комбинированная;

-жизненный цикл тары - разовая, возвратная, оборотная (многооборотная);

- прочность тары - жесткая, мягкая, полужесткая;

- конструкция тары - неразборная, разборная, складная, разборно-складная;

- возможность доступа - закрытая и открытая;

- специфические свойства тары - герметичная и негерметичная.

Тара может быть:

производственной (для внутризаводских перевозок);

инвентарной (должна быть возвращена владельцу);

складской (для хранения).

Организация тарного хозяйства предприятия включает следующие этапы:

- приобретение, проектирование и изготовление тары;

- хранение и учет движение тары;

- выдача в производство и организация ремонта тары.

Основные направления совершенствования тарного хозяйства:

- разработка наиболее эффективных и экономичных типовых конструкций тары;

- организация централизованного производства и рациональной эксплуатации применяемой на предприятии тары.

Требования к укладке товаров на хранение.

При укладке товаров на хранение необходимо придерживаться следующих основных требований:

1. Однородные товары должны быть уложены в стеллажах по обе стороны одного прохода;

2. При укладке товаров вручную их следует размещать в ячейках стеллажей по вертикали с тем, чтобы они находились в одной или в нескольких рядом расположенных секциях;

3. На верхних ярусах стеллажей должны размещаться товары длительного хранения, а также товары, отпускаемые со склада крупными партиями;

4. Тарные места должны укладываться (при любом способе хранения) маркировкой наружу.

Расчет и анализ использования площади складов. Расчет общей площади складов (складских помещений) ведется по укрупненным нормативам (метод нагрузок) или точными методами.

Общая площадь склада состоит из следующих составляющих: полезной площади (места для хранения); оперативной площади (приемно-сортировочные, отпускные, весовые площадки, проходы, проезды и т. д.); конструктивной площади (перегородки, колонны, лестничные клетки и т. д.).

При расчете площади складских помещений необходимо определить площадь для хранения - грузовую, а также для проходов, проездов, разгрузки сырья и материалов, сортировки и отпуска их в производство - вспомогательную площадь.

Грузовая площадьопределяется исходя из массы складируемого материала и массы материала на единицу площади.

Вспомогательная площадьопределяется по установленным нормам в зависимости от характера складируемых материалов.

Расчет общей площади складов (складских помещений) ведется по укрупненным нормативам (метод нагрузок) или точными методами.

Метод расчета по укрупненным нормативам (метод нагрузок) применяется для универсальных складов или на первой стадии проектирования складов (складских помещений).

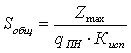

Расчет общей площади склада (складского помещения) производится по формуле

,

,

где Sобщ - общая площадь склада, м2;

Zmax - максимальная норма хранения, т;

qПН - средняя полезная нагрузка на 1м2 площади склада, т/м2;

Кисп - коэффициент использования общей площади склада.

Максимальная норма хранения (Zmax) определяется путем расчета величины запасов.

Средняя полезная нагрузка (qПН) определяется по справочным данным в зависимости от характеристики хранимых грузов и конструктивных особенностей здания.

Коэффициент использования общей площади склада определяется как отношение полезной площади склада к его общей площади.

Точный метод расчета используется при детальном проектировании и предполагает выбор оборудования склада, определение потребности в оборудовании, определение площади склада, исходя из площади, занимаемой оборудованием.

Для оценки уровня оснащенности складов погрузочно-разгрузочными средствами и другими механизмами используют показатель насыщенности средствами механизации:

Кмех =QП-Т /Qскл

где QП-Т - суммарная грузоподъемность всех средств механизации;

Qскл - грузооборот склада за расчетный период.

Соотношение между полезной площадью склада и общей называется коэффициентом использования площади склада.

Величина этого коэффициента зависит от способа хранения материальных ценностей.

Например, при хранении в штабелях он равен 0,7-0,75, а при хранении на стеллажах 0,5-0,6.

При проектировании универсальных и частично специализированных складов определяют транспортную и рабочую емкость. Паспортная емкость рассчитывается при условии хранения на складе определенного вида продукта. Рабочая емкость - это переменная величина, которая зависит от видов продуктов, хранящихся на складе в данный период времени. Для узкоспециализированных складов паспортная и рабочая емкости совпадают между собой.

Основные технико-экономические показатели складского хозяйства

Для оценки работы складов применяют три группы показателей.

1. Показатели, характеризующие интенсивность работы склада:

- грузооборот общий - объем полученных и отправленных грузов за анализируемый период;

- грузооборот по прибытии - объем полученных грузов за анализируемый период;

- грузооборот по отправлению - объем отправленных грузов за анализируемый период;

- удельный грузооборот - отношение грузооборота общего к площади склада;

- коэффициент неравномерности загрузки - отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту;

- показатель хранения - произведение веса груза в партии на количество суток хранения;

- коэффициент оборачиваемости грузов на складе - отношение грузооборота общего к объему грузов вмещающихся в склад.

2. Показатели, характеризующие эффективность использования складских площадей:

- вместимость склада - объем грузов, который одновременно может вместить склад;

- полезная площадь склада - отношение вместимости склада к высоте укладки груза;

- коэффициент использования вместимости - отношение количества хранимых грузов в анализируемом периоде к вместимости склада;

- грузонапряженность склада - отношение количества хранимых грузов в анализируемом периоде к полезной площади склада.

3. Показатели, характеризующие уровень сохранности грузов и финансовые показатели работы:

- количество случаев несохранности грузов и порчи грузов по вине работников;

- суммарные расходы склада - сумма затрат на хранение и административно-управленческих расходов;

- себестоимость хранения грузов - отношение суммарных расходов склада к показателю хранения (тонно - сутки хранения);

- удельный вес транспортно-складских расходов в себестоимости продукции.

Основные направления совершенствования складского хозяйства:

- комплексная механизация и автоматизация складских работ;

- улучшение использования складских площадей;

- организация оптимального материально-технического обеспечения предприятия;

- внедрение систем материально-технического обеспечения предприятия типа "точно - вовремя", сокращающих объемы складских запасов.

Дата добавления: 2018-03-01; просмотров: 2661;