Организация процессов освоения производства новой продукции

Освоение производства – это начальный период промышленного производства новой продукции, в течение которого достигаются запланированные технико-экономические показатели. Период освоения производства начинается с изготовления опытного образца новой продукции и завершается началом ее серийного производства. В период освоения продолжается конструкторско-технологическая доработка нового изделия и отладка технологии его производства.

Период освоения производства новой продукции характерен для условий массового и серийного производства. В единичном производстве период освоения практически отсутствует, так как выпуск новых изделий осуществляется единицами или небольшими партиями.

Период освоения новой продукции включает следующие этапы:

1. Отладка и доводка новой конструкции изделия. В этот период поступает значительное количество конструкторско-технологических изменений, которые требуют не только внесения корректировок в конструкторскую документацию, но и в технологические процессы.

2. Внедрение и отладка новых технологических процессов, освоение рабочими новых технологических операций, рациональных трудовых приемов и навыков.

3. Техническое освоение предусматривает достижение технических параметров конструкции изделия, определенных стандартами и техническими условиями.

4. Производственное освоение – это достижение запланированных объемов выпуска продукции при заданном качестве и устойчивости производства.

5. Экономическое освоение – это достижение запланированных экономических показателей по себестоимости, прибыли и рентабельности производства новой продукции.

Эффективность процесса обновления выпускаемой продукции на машиностроительных предприятиях во многом определяется рациональностью выбранного метода перехода на производство новых изделий.

Выбор метода перехода зависит от ряда факторов:

– различия в степени новизны осваиваемого и снимаемого с производства изделий;

– степени подготовленности предприятия к освоению новой продукции;

– типа производства;

– уровня унификации и стандартизации новой продукции.

Используемые в машиностроении методы перехода на выпуск новой продукции различаются прежде всего степенью совмещения времени выпуска заменяемых и осваиваемых изделий и подразделяются на три вида: последовательный, параллельный и параллельно-последовательный.

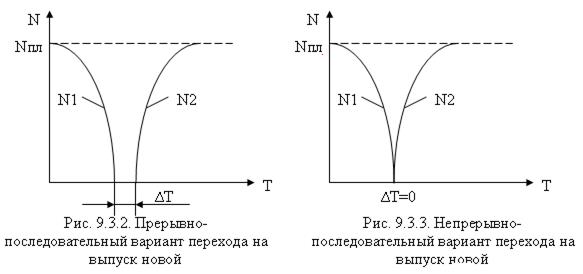

Последовательный метод – переход характеризуется тем, что производство новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства. В зависимости от времени перерыва между окончанием выпуска «старой» продукции и началом выпуска «новой» различают прерывно-последовательный и непрерывно-последовательный варианты перехода (рис. 9.3.2. и 9.3.3.).

- объем выпуска изделий;

- объем выпуска изделий;

- плановый объем выпуска изделий;

- плановый объем выпуска изделий;

- время освоения новой продукции;

- время освоения новой продукции;

- график выпуска старого изделия;

- график выпуска старого изделия;

- график выпуска нового изделия.

- график выпуска нового изделия.

При прерывно-последовательном варианте перехода (рис.9.3.2.) остановка производства на время  используется для перепланировки и монтажа оборудования, необходимого для выпуска нового изделия. При непрерывно-последовательном варианте перехода (рис.9.3.3.) выпуск нового изделия начинается сразу после прекращения выпуска старого изделия, но этот вариант требует наличия резервных или дополнительных площадей для подготовки к выпуску новой продукции.

используется для перепланировки и монтажа оборудования, необходимого для выпуска нового изделия. При непрерывно-последовательном варианте перехода (рис.9.3.3.) выпуск нового изделия начинается сразу после прекращения выпуска старого изделия, но этот вариант требует наличия резервных или дополнительных площадей для подготовки к выпуску новой продукции.

Недостатком последовательного метода перехода является снижение объема производства до нуля в период освоения выпуска новой продукции.

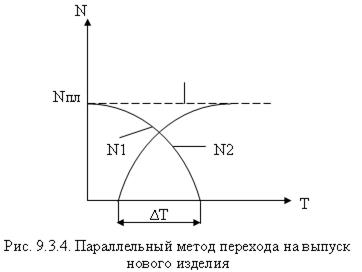

Параллельный метод характеризуется постепенным замещением снимаемой с производства продукции вновь осваиваемой, где одновременно с сокращением объема производства старой продукции происходит наращивание выпуска новой продукции (рис.9.3.4.).

Продолжительность совмещения времени  различна и зависит от степени подготовленности предприятия к выпуску нового изделия. Этот метод наиболее часто применяется в машиностроении как в массовом, так и в серийном производстве.

различна и зависит от степени подготовленности предприятия к выпуску нового изделия. Этот метод наиболее часто применяется в машиностроении как в массовом, так и в серийном производстве.

Основное преимущество параллельного метода перехода по сравнению с последовательным – сохранение или незначительное уменьшение суммарного объема выпуска продукции.

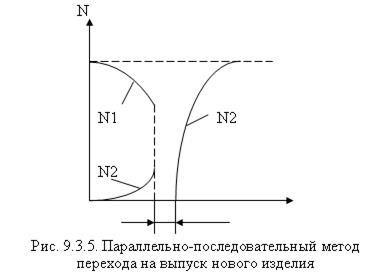

Параллельно-последовательный метод перехода достаточно широко применяется в массовом производстве при освоении новой продукции, существенно отличающейся по конструкции от снимаемой с производства. При этом на предприятии создаются дополнительные мощности (участки), на которых начинается освоение нового изделия – отрабатываются технологические процессы, проводится квалификационная подготовка персонала, организуется выпуск первых партий новой продукции. В этот же период продолжается выпуск и старых изделий. После завершения начального периода производится короткая остановка как в основном производстве, так и на дополнительных участках, в течение которой осуществляется перепланировка оборудования. При этом оборудование дополнительных участков передается в цехи основного производства. По завершении этих работ организуется выпуск новой продукции более быстрыми темпами (рис.9.3.5.).

Недостатком этого метода является так же потери в суммарном выпуске продукции в период освоения новой продукции, хотя в меньших объемах, чем при последовательном методе.

Одним из основных направлений сокращения времени и затрат при переходе на новые модели продукции в современных условиях является внедрение гибких автоматизированных производств, гибких поточных и автоматических линий.

Лекция 10. Планирование инновационных процессов на предприятии

Тема 10.1. Виды и содержание планов подготовки производства

Планирование технической подготовки производства

Успех предприятия на рынке достигается тогда, когда они действуют с опережением предвидя будущее и готовясь к нему, а не реагируя задним числом. Подготовка к будущему осуществляется посредством планирования. Планирование осуществляется на данных маркетинговых исследования, которые отвечают на вопрос: какую продукцию нужно производить.

Планирование включает в себя установление объема работ, определение трудоемкости работ, определение потребного количества и состава работников, распределение работ по подразделениям и исполнителям, составление смет затрат на подготовку, определение сроков выполнения работ, координирование и регулирование работ и контроль за ходом их выполнения, достижение равномерной загрузки подразделений и исполнителей.

Составляются следующие виды планов:

перспективные,

генеральные,

календарные планы - графики и

оперативные.

Перспективные планы составляются на пять лет ним или более длительный период. В них даются перечень новых изделий, подлежащих разработке на перспективу, прогнозные показатели качества продукции, сроки подготовки и укрупненные затраты.

Генеральные планы разрабатываются по каждому виду новой продукции на весь период ее подготовки с указанием этапов и работ, трудоемкости циклов технической подготовки, срокам выполнения каждого этапа и цикла и проекта в целом.

Календарные планы -графики составляются на год по этапам, исполнителям .

Оперативные планы составляются на текущий период квартал, месяц, сутки.

Исходные данные для разработки планов:

перечень новых видов продукции, подлежащих разработке

установленные сроки освоения;

объемные нормативы - количество оригинальных деталей, чертежей, документов, количество оснастки и др.

трудовые нормативы, нормативы длительности циклов и этапов.

Планирование инновационных процессов заключается в составлении календарных планов выполнения работ, определении необходимых трудовых, материальных и финансовых ресурсов на проведении научно-исследовательских и проектно-конструкторских работ.

Основные задачи планирования научно-технических разработок:

взаимная увязка всех работ по созданию новой техники и установление рациональной последовательности выполнения этапов;

определение общей продолжительности работ и обеспечение их выполнения в срок;

наилучшего использования производственных ресурсов.

В основе планирования технической подготовки производства лежат расчеты трудоемкости и продолжительности выполнения отдельных стадий и этапов работ.

При планировании научно-технических разработок нормативным методом определяются с использованием имеющихся нормативов трудоемкости работ по всем стадиям и этапам, продолжительность отдельных этапов и всей разработки в календарных днях, смета затрат.

Различают следующие виды нормативов:

– трудоемкости (количество нормо-часов на одну спецификацию детали, сборочной единицы);

– длительности циклов (количество нормо-часов на разработку стадии, этапа технической подготовки производства);

– затрат (руб./спецификацию).

Нормативы могут различаться по стадиям и этапам работ, по категориям новизны и группам сложности проектируемых изделий. Для отнесения изделий к группе сложности и категории новизны составляются отраслевые классификаторы. Использование нормативного метода получило распространение при разработке конструкторской и технологической документации на проектируемое изделие. При отсутствии нормативов на отдельные работы трудоемкость следует определять экспертным или опытно-статистическим методами.

Трудоемкость работ по стадиям технического задания, технического предложения и эскизного проекта определяют по нормам в целом на изделие в зависимости от категории новизны (А, Б, В, Г) и группы сложности (I, II, III, IV) изделия.

Для этапов технического проекта и рабочей документации трудоемкость определяется по формуле:

, (10.1.1.)

, (10.1.1.)

где  ,

,  – количество наименований оригинальных деталей и сборочных единиц

– количество наименований оригинальных деталей и сборочных единиц  -й категории новизны и

-й категории новизны и  -й группы сложности;

-й группы сложности;

,

,  - нормативы трудоемкости разработки одной оригинальной детали и сборочной единицы

- нормативы трудоемкости разработки одной оригинальной детали и сборочной единицы  -й категории новизны и

-й категории новизны и  -й группы сложности, нормо- час.

-й группы сложности, нормо- час.

На основе установленной трудоемкости по каждой  -й стадии определяется продолжительность цикла стадии в календарных днях:

-й стадии определяется продолжительность цикла стадии в календарных днях:

, (10.1.2.)

, (10.1.2.)

где  – трудоемкость

– трудоемкость  -й стадии, час;

-й стадии, час;

– коэффициент, учитывающий дополнительное время на согласование, внесение изменений в техническую документацию и другие работы, не предусмотренные нормативами

– коэффициент, учитывающий дополнительное время на согласование, внесение изменений в техническую документацию и другие работы, не предусмотренные нормативами  ;

;

– коэффициент перевода рабочих дней в календарные:

– коэффициент перевода рабочих дней в календарные:

, (10.1.3.)

, (10.1.3.)

где  ,

,  – количество календарных и рабочих дней в плановом периоде;

– количество календарных и рабочих дней в плановом периоде;

- количество работников, занятых на выполнении

- количество работников, занятых на выполнении  -й стадии;

-й стадии;

- продолжительность рабочего дня (смены), час;

- продолжительность рабочего дня (смены), час;

- коэффициент выполнения норм для работников со сдельной оплатой труда

- коэффициент выполнения норм для работников со сдельной оплатой труда  .

.

Необходимая численность работников, может быть определена по формуле:

, (10.1.4.)

, (10.1.4.)

где  – действительный фонд времени одного работника на плановый период, час.

– действительный фонд времени одного работника на плановый период, час.

Определение общей продолжительности работ зависит от организации работ, основанной на последовательном или параллельно-последовательном выполнении стадий и этапов.

Последовательный метод организации работ заключается в том, что каждая последующая стадия начинается после полного завершения предшествующей. В этом случае общая продолжительность работ в календарных днях определяется по формуле:

, (10.1.5.)

, (10.1.5.)

где  – продолжительность

– продолжительность  -й стадии в днях;

-й стадии в днях;

- количество стадий в разработке.

- количество стадий в разработке.

Продолжительность всей разработки можно уменьшить либо за счет сокращения длительности отдельных стадий, либо за счет частичного совмещения времени их выполнения, то есть применения параллельно-последовательного метода организации работ.

Общая продолжительность работ при параллельно-последовательном методе определяется по формуле:

, (10.1.6.)

, (10.1.6.)

где  – минимальное значение продолжительности смежных стадий, выполняемых параллельно;

– минимальное значение продолжительности смежных стадий, выполняемых параллельно;

- коэффициент, учитывающий параллельное (одновременное) выполнение смежных стадий

- коэффициент, учитывающий параллельное (одновременное) выполнение смежных стадий  .

.

Расходы, связанные с научно-исследовательскими и опытно-конструкторскими работами (НИОКР), включаются при расчетах экономической эффективности новой техники в сумму капитальных вложений под общим названием «предпроизводственных затрат».

Общую сумму на выполнение конкретной разработки называют сметной стоимостью НИОКР. Ее рассчитывают по следующим калькуляционным статьям расходов.

1. Материалы, покупные изделия и полуфабрикаты, необходимые для проведения научных исследований, изготовления макетов изделия. Они оцениваются по действующим оптовым ценам с включением транспортно-заготовительных расходов, которые составляют 5-10% от стоимости материалов.

2. Специальное оборудование для научных и экспериментальных работ. Приобретение такого оборудования производится за счет сметной стоимости НИОКР в тех случаях, когда оно используется для разработки только данной темы.

Специальное оборудование для разработки нескольких тем может приобретаться за счет капитальных вложений с зачислением его в основные фонды организации. Его стоимость учитывается в сметной стоимости НИОКР в виде амортизационных отчислений по формуле:

, (10.1.7.)

, (10.1.7.)

где  – полная первоначальная стоимость оборудования;

– полная первоначальная стоимость оборудования;

– время использования оборудования по данной теме, час;

– время использования оборудования по данной теме, час;

– годовая норма амортизационных отчислений, %;

– годовая норма амортизационных отчислений, %;

– действительный годовой фонд времени работы оборудования, час.

– действительный годовой фонд времени работы оборудования, час.

3. Основная заработная плата исполнителей НИОКР (научных сотрудников, конструкторов, технологов, экономистов, рабочих и служащих) определяется по повременно-премиальной или окладно-премиальной системах оплаты труда по формулам:

, (10.1.8.)

, (10.1.8.)

где  – часовая тарифная ставка

– часовая тарифная ставка  -го рабочего или служащего;

-го рабочего или служащего;

– количество отработанных часов

– количество отработанных часов  -м рабочим или служащим за расчетный период (месяц);

-м рабочим или служащим за расчетный период (месяц);

– количество рабочих или служащих;

– количество рабочих или служащих;

– сумма премиальных начислений.

– сумма премиальных начислений.

, (10.1.10.)

, (10.1.10.)

где  - месячный оклад

- месячный оклад  -го работника;

-го работника;

– фактическое количество отработанных дней

– фактическое количество отработанных дней  -м работником за месяц;

-м работником за месяц;

– плановое количество рабочих дней за месяц;

– плановое количество рабочих дней за месяц;  – сумма премий

– сумма премий  -го работника.

-го работника.

4. Дополнительная заработная плата исполнителей принимается в размере 15% от основной заработной платы.

5. Отчисления на социальное страхование принимается в размере страховых выплат 34% от суммы основной и дополнительной заработной платы.

6. Оплата работ, выполненных сторонними организациями, в том числе опытно-экспериментальным цехом по изготовлению опытного образца нового изделия. Сумма этих затрат определяется по согласованной смете затрат, представленной сторонними организациями.

7. Научные и производственные командировки определяются по смете затрат, учитывающие место, сроки командировок, оплату проезда, суточные и за проживание в гостинице.

8. Накладные расходы учитывают расходы на управление, хозяйственное обслуживание, амортизацию основных фондов организации и принимаются в размере  от основной заработной платы исполнителей.

от основной заработной платы исполнителей.

Таким образом, сметная стоимость НИОКР определяется как сумма расходов по всем перечисленным калькуляционным статьям.

Тема 10.2. Особенности ленточных графиков в планировании

Дата добавления: 2018-03-01; просмотров: 1584;