Получение деталей из листа

Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолета, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности.

В качестве заготовки при листовой штамповке используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Толщина заготовки при холодной штамповке обычно не более 10 мм и лишь в сравнительно редких случаях - более 20 мм. Детали из заготовок толщиной более 20 мм штампуют с нагревом до ковочных температур (горячая листовая штамповка. Холодная листовая штамповка получила более широкое применение, чем горячая.

Листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких, как авто-, тракторо-, самолето-, ракето- и приборостроение, электротехническая промышленность и др.

К преимуществам листовой штамповки относятся возможность получения деталей минимальной массы при заданных их прочности и жесткости; достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием; сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30-40 тыс. деталей в смену с одной машины); хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве.

Операции листовой штамповки

Рассмотрим основные разделительные и формоизменяющие операции листовой штамповки.

Отрезка - отделение части заготовки по незамкнутому контуру на специальных машинах - ножницах и в штампах. Отрезку чаще применяют как заготовительную операцию для разделения листа на полосы заданной ширины.

При вырубке и пробивке характер деформирования заготовки одинаков. Эти операции отличаются только назначением. Вырубкой оформляют наружный контур детали (или заготовки для последующего деформирования), а пробивкой - внутренний контур (изготовление отверстий).

Кроме рассмотренных разделительных операций, в технологии листовой штамповки применяют и другие, такие, как надрезка (частичное отделение части заготовки по незамкнутому контуру, причем разделяемые части не теряют связи между собой) и обрезка (отделение краевой части полого изделия для обеспечения заданной постоянной по периметру высоты детали или отделение краевой части плоского фланца для получения заданной формы и размеров).

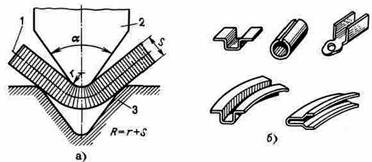

Гибка - операция, изменяющая кривизну заготовки практически без изменения ее линейных размеров (рис. 34, а).

Рис. 34 Схема гибки (а) и изделия, получаемые с ее использованием (б):1-нейтральный слой; 2-пуансон; 3-матрица

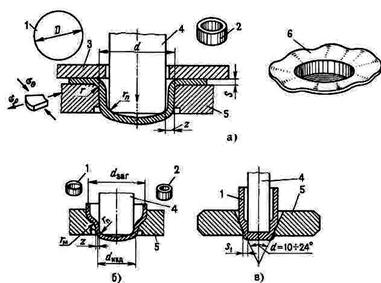

Рис. 35 Схемы первого перехода вытяжки (а), последующей вытяжки (б), вытяжки с утонением стенки (в):1-заготовка; 2-изделие; 3-прижим; 4-пуансон; 5-матрица: 6-изделие со складками, образующимися при вытяжке без прижима

Вытяжка без утонения стенки превращает плоскую заготовку в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки.

Для предотвращения появления складок применяют прижим 3, с определенной силой прижимающий фланец заготовки к плоскости матрицы.

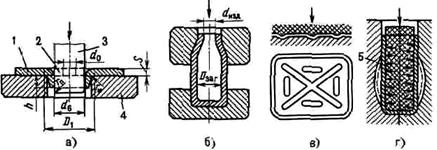

Отбортовка – получение бортов (горловин) путем вдавливания центральной части заготовки с предварительно пробитым отверстием в матрицу (рис. 35, а).

Обжим – операция, при которой уменьшается диаметр краевой части полой заготовки в результате заталкивания ее в сужающуюся полость матрицы (рис. 35, 6).

Формовка – операция, при которой изменяется форма заготовки в результате растяжения отдельных ее участков. Толщина заготовки в этих участках уменьшается. Формовкой получают местные выступы на заготовке, ребра жесткости и т. п. Часто вместо металлического пуансона или матрицы применяют резиновую подушку (рис. 35, в). С помощью резинового вкладыша (или жидкости) можно увеличить размеры средней части полой заготовки . При этом резина или жидкость легко удаляются из штампованной детали, а матрица должна быть разъемной.

Рис.36 Схемы формоизменяющих операции:а – отбортовка, б – обжим, в - формовка ребер жесткости, г - формовка с раздачей: 1 – изделие, 2 – заготовка, 3 – пуансон, 4 – матрица, 5 - резиновый пуансон

При разработке технологического процесса изготовления деталей следует стремиться к уменьшению потерь металла в процессе листовой штамповки. Основной отход при листовой штамповке составляет так называемая высечка, т. е. часть листовой заготовки после ее вырубки. Форма и размеры вырубаемой заготовки определяются формой и размерами детали, а также применяемыми в процессе штамповки формоизменяющими операциями.

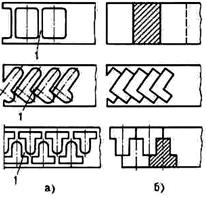

При штамповке мало- и среднегабаритных деталей обычно из одной листовой заготовки вырубают несколько плоских заготовок для штамповки. Между смежными контурами вырубаемых заготовок оставляют перемычки шириной, примерно равной толщине заготовки, хотя в отдельных случаях смежные заготовки вырубают без перемычек (экономия металла при ухудшении качества среза и снижении стойкости инструмента). Расположение контуров смежных вырубаемых заготовок на листовом металле называется раскроем. Тип раскроя следует выбирать из условия уменьшения отхода металла в высечку (рис. 37).

Рис. 37 Примеры раскроя материала с перемычками (а) и без перемычек (б):1 — перемычка

Выбор способа получения поковок из различных сплавов

Конструктивно-технологическими признаками детали, определяющими технологию изготовления обработкой давлением являются ее форма, масса, габариты, марка материала и тип производства.

Масса и габариты детали определяют прежде всего температурный режим обработки давлением. С их увеличением преобладающим становится горячее деформирование, при котором обеспечивается меньшее давление на инструмент и меньшая сила, необходимая для деформирования. Поковки диаметром более 150-200 мм получают, как правило, горячим деформированием.

Свойствами материала, определяющими выбор способа обработки давлением, являются его технологическая пластичность и сопротивление деформированию. Технологическая пластичность особенно строго регламентируется в условиях применения холодной обработки давлением.

Тип производства может оказывать решающее влияние на выбор способа получения поковок, так как в условиях крупносерийного и массового производства рентабельны способы деформирования с использованием специальной технологической оснастки. С уменьшением количества одинаковых деталей может окупаться более простая и дешевая оснастка. В мелкосерийном и единичном производстве применяют ковку с использованием универсального инструмента. При этом поковка имеет припуски и напуски большие, чем при штамповке.

На основе анализа формы детали, ее массы, свойств материала и типа производства могут быть предварительно выбраны способы производства. На следующем этапе необходима проверка по условиям деформации без разрушения. Для этого можно использовать теоретический анализ, моделирование процесса деформирования на ЭВМ, сравнение количественных параметров деформации с экспериментально найденными предельными значениями. На третьем этапе проводят конструкторскую проработку изделия для улучшения его технологичности.

Дата добавления: 2017-11-04; просмотров: 1627;