Производство стали в электропечах

Плавильные электропечи имеют преимущества по сравнению с другими плавильными агрегатами, так как в них можно получать высокую температуру металла, создавать окислительную, восстановительную, нейтральную атмосферу и вакуум, что позволяет выплавлять сталь любого состава, раскислять металл с образованием минимального количества неметаллических включений—продуктов раскисления. Поэтому электропечи используют для выплавки конструкционных, высоколегированных, инструментальных, специальных сплавов и сталей.

Плавильные электропечи бывают дуговыми и индукционными.

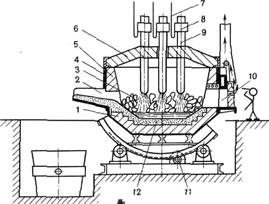

Дуговая плавильная печь питается трехфазным переменным током и имеет три цилиндрических электрода 9 из графита. Электрический ток от трансформатора кабелями 7 подводится к электрододержателям 8, а через них - к электродам 9 и ванне металла. Между электродом и металлической шихтой 3 возникает электрическая дуга, электроэнергия превращается в теплоту, которая передается металлу и шлаку излучением. Рабочее напряжение 160-600 В, сила тока 1-10 кА. Во время работы печи длина дуги регулируется автоматически путем перемещения электродов. Стальной кожух 4 печи футерован огнеупорным кирпичом 1. Подину 12 печи набивают огнеупорной массой. Плавильное пространство ограничено стенками 5, подиной 12 и сводом 6 из огнеупорного кирпича. Для управления ходом плавки имеется рабочее окно 10 и летка для выпуска готовой стали по желобу 2 в ковш.

Печь загружают при снятом своде. Механизмом 11 печь может наклоняться в сторону загрузочного окна и летки. Вместимость этих печей 0,5-400 т.

Рис.8 Схема дуговой плавильной печи

В основной дуговой печи можно осуществить плавку двух видов: на шихте из легированных отходов (методом переплава) и на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей. Шихта для такой плавки должна иметь меньше, чем в выплавляемой стали, марганца и кремния и низкое содержание фосфора. По сути это переплав. Однако в процессе плавки примеси (алюминий, титан, кремний, марганец, хром) окисляются. Кроме этого, шихта может содержать оксиды. После расплавления шихты из металла удаляют серу, наводя основной шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Затем проводят диффузионное раскисление, подавая на шлак мелкораздробленные ферросилиций, алюминий, молотый кокс. Так выплавляют легированные стали из отходов машиностроительных заводов.

Плавку на углеродистой шихте применяют для производства конструкционных сталей. В печь загружают шихту: стальной лом (90%), чушковый передельный чугун (до 10%), электродный бой или кокс для науглероживания металлов и известь (2-3%). Затем электроды опускают и включают ток; шихта под действием электродов плавится, металл накапливается на подине печи. Во время плавления шихты кислородом воздуха? оксидами шихты и окалины окисляются железо, кремний, фосфор, марганец, частично углерод. Оксид кальция из извести и оксида железа образует основной железистый шлак, способствующий удалению фосфора из металла.

После нагрева металла и шлака до температуры 1500-1540°С в печь загружают руду и известь и проводят период «кипения» металла; происходит дальнейшее окисление углерода. Когда содержание углерода будет меньше заданного на 0,1%, кипение прекращают и удаляют из печи шлак. Затем приступают к удалению серы и раскислению металла, доведению химического состава до заданного.

Для определения химического состава металла берут пробы и при необходимости в печь вводят ферросплавы для получения заданного химического состава металла, после чего выполняют конечное раскисление стали алюминием и силикокальцием и выпускают металл из печи в ковш.

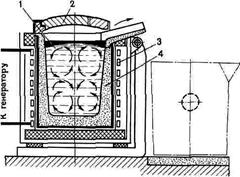

Индукционная тигельная плавильная печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель 4 с металлической шихтой. Через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500-2000 Гц). Ток создает переменный магнитный поток, пронизывая куски металла в тигле, наводит в них мощные вихревые токи (Фуко), нагревающие металл 1 до расплавления и необходимых температур перегрева. Тигель изготовляют из огнеупоров. Вместимость тигля 60 кг-25 т. Для уменьшения потерь теплоты печь имеет съемный свод 2.

Рис.9 Схема индукционной тигельной плавильной печи

Индукционные печи имеют преимущества перед дуговыми: в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов; при плавке в металле возникают электродинамические силы, которые перемешивают металл в печи и способствуют выравниванию химического состава, всплыванию неметаллических включений; небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум. Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания металлургических процессов между металлом и шлаком. Эти преимущества и недостатки печей обусловливают возможности плавки в них; в индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

При загрузке тщательно подбирают химический состав шихты в соответствии с заданным, а необходимое количество ферросплавов для получения заданного химического состава металла загружают на дно тигля вместе с шихтой. После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

Дата добавления: 2017-11-04; просмотров: 501;