Расчетный и требуемый натяг

При проектировании соединений по заданной внешней нагрузке определяют расчетный натяг Nр , по которому следует назначать посадку. Так как при сборке соединения микронеровности посадочных поверхностей частично срезаются и сглаживаются, то для компенсации этого в расчет вводят поправку U, представляющую собой обмятие микронеровностей

| U = 5,5(Rа1+ Rа2), | (2.6) |

где Rа1 и Rа2- средние арифметические отклонения профиля микронеровностей посадочных поверхностей. Наиболее распространенные значения Rа для поверхностей деталей, соединенных с натягом: 2,0; 1,6; 1,25; 0,80; 0,63; 0,40 мкм.

Если соединение с натягом подвержено нагреву в процессе работы и собрано из деталей разных материалов (например, соединение бронзового зубчатого венца червячного колеса с чугунным или стальным центром), то вследствие температурных деформаций деталей происходит ослабление натяга соединения. Для компенсации этого в расчет вводят поправку на температурную деформацию

| Dt = d[(t2 - 20) a2 - (t1 - 20)a1 ] , | (2.7) |

где d - номинальный посадочный диаметр, мм; t1 и t2 - температуры деталей соединения в процессе работы, °С; a1 и a2 - температурные коэффициенты линейного расширения материала деталей (для стали a= 12·10-6, оС-1; для чугуна a =10·10-6 °С-1, для бронзы, латуни a= 10·10-6, °С-1).

Минимальный требуемый натяг соединения, необходимый для восприятия и передачи внешних нагрузок:

| [N]min ³ Np + u + Dt. | (2.8) |

Расчет на прочность деталей в соединениях с натягом

При расчете деталей соединения с натягом по формулам для толстостенных цилиндров давление q определяют по наибольшему табличному натягу Nmax.

Максимальный расчетный натяг

| Np max = Nmax - u - Dt. | (2.9) |

Tогда

| (2.10) |

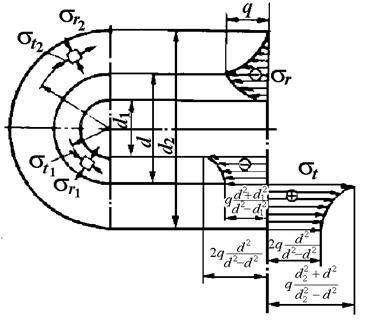

Эпюры напряжений в деталях соединения с натягом показаны на рис. 2.3.

Рис. 2.3. Эпюры напряжений в деталях соединения с натягом

Условие отсутствия в деталях пластических деформаций по теории наибольших касательных напряжений имеет вид

sэкв = s1 - s3 £ sТ ,

где s1- наибольшее, а s3- наименьшее (с учетом знака) нормальное напряжение.

В соответствии с рис. 2.3 наибольшие эквивалентные напряжения в охватывающей и охватываемой деталях возникают в точках внутренних поверхностей вала и втулки.

Условием отсутствия пластической деформации для втулки

(s1 = st, s3 = sr)

является выражение

sэкв = qmax

| (2.11) |

где sТ2 - предел текучести материала втулки.

Условие отсутствия пластических деформаций для вала (s1= 0, s3 = -st) имеет вид

sэкв =

| (2.12) |

где sT1 - предел текучести материала вала.

Как правило, опасным элементом соединения является охватывающая деталь.

Наибольший расчетный натяг в соединении (по условию возникновения пластических деформаций)

| (2.13) |

Необходимый максимальный натяг с учетом срезания (сглаживания) микронеровностей и температурных деформаций (если таковые имеют место) рассчитывают по формуле

| [N]max = Npmax + u + Dt | (2.14) |

По значению минимального [N]min и максимального [N]max натягов подбирают стандартную посадку, у которой наименьший натяг Nmin>[N]min, а наибольший натягNmax £ [N]max.

Значения натягов NminиNmax выбранной посадки подсчитывают с учетом рассеивания размеров отверстия и вала по формулам:

а) допуски размеров:

| отверстия ТD = ES - EI , вала Тd = es – ei; | (2.15) |

где ES и EI - верхнее и нижнее отклонения размера отверстия; es и ei- верхнее и нижнее отклонения размера вала;

б) средние отклонения размеров

| отверстия Еm = 0,5 (ES + EI), вала em = 0,5(es + ei); | (2.16) |

в) средний натяг посадки

| Nm =еm - Em; | (2.17) |

г) рассеивание натяга

; ;

| (2.18) |

д) наименьший и наибольший вероятные натяги выбранной посадки:

| Nmin = Nm - 0,5TS; Nmax = Nm + 0,5TS | (2.19) |

Для соединений с натягом применяют посадки

и др.

и др.

При сборке соединения запрессовкой сила запрессовки определяется по наибольшему расчетному вероятному натягу

Nрmax = N max - u - Dt

| (2.20) |

fп - коэффициент трения при запрессовке.

| Материал деталей соединения | fп |

| сталь-сталь | 0,20 |

| сталь-чугун | 0,14 |

| сталь-бронза, латунь | 0,10 |

| чугун-бронза, латунь | 0,08 |

При сборке соединения с использованием температурного деформирования определяют:

температуру нагрева охватывающей детали

| (2.21) |

или температуру охлаждения охватываемой детали

| (2.22) |

где t, oС; d и Nmax, мм; a - температурный коэффициент линейного расширения материала нагреваемой или охлаждаемой детали, oС-1 (см. выше); Zсб- дополнительный зазор для облегчения сборки, мм.

Принимают:

d, мм 30...80 80...180 180...400

Zсб, мкм 10 15 20

Дата добавления: 2017-11-04; просмотров: 322;