Технологии возведения земляных и подземных сооружений.

Земляные сооружения.

Технологии возведения зданий и сооружений всегда подразумевают на начальном этапе строительства устройство земляных сооружений (при уст-ройстве фундаментов, вертикальной планировке и др.).

Земляные сооружения – строительная продукция, полученная в резуль-тате разработки, перемещения или укладки грунтов, а так же введения в грунт дополнительных конструкций.

Классификация.

а) по расположению относительно поверхности земли:

§ выемки – углубления, образуемые разработкой грунта ниже уровня поверхности;

§ насыпи – возвышения на поверхности, возводимые отсыпкой ранее разработанным грунтом.

б) по назначению:

§ постоянные – предназначенные для длительного использования (нагорные канавы, вертикальная планировка, дороги, каналы);

§ временные – устраиваются на период строительства (котлованы, траншеи, отвалы, резервы);

§ подпорные – предназначенные для удерживания грунта от обрушения (подпорные стенки различных конструкций).

Характерные профили земляных сооружений

Прямоугольный Трапецеидальный Подпорный

В верхПС

В верхПС

ПС

ПС

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

|  | ||||||||||||||

|  | ||||||||||||||

низПС

низПС

| |||||

|  |

Насыпь Подземная выработка Обратная засыпка

|  |

В ОЗ

В ОЗ

| |||||||

| |||||||

|  | ||||||

H

H

в

в

в

в

m – коэффициент (заложение) откоса

Все земляные сооружения должны быть устойчивыми, прочными, спо-собными воспринимать расчётные нагрузки, противостоять климатическим воздействиям, сохранять на период эксплуатации проектные размеры. Главное требование к земляным сооружениям – устойчивость боковых поверхностей (откосов). Это достигается назначением их максимальной крутизны: h/a=1/m; m-зависит от вида грунта и его состояния.

В случае затруднений или невозможности сохранить естественные (или расчётные) заложения откосов устраиваются временные или постоянные крепления (посевы трав, каменная наброска, одерновка и др.).

Расчёты и конструирование земляных сооружений производятся:

постоянных – в проектно-сметной документации,

временных – в проекте производства работ.

Земляные работы, в зависимости от вида сооружения, свойств грунтов и технических ресурсов могут осуществляться следующими способами:

- механическим – разработка грунта, при котором грунт в забое разрушается послойно рабочим органом землеройной машины, а перемещается транспортными средствами. Работы могут проводится открытым или закрытым способами. Применяются бульдозеры, экскаваторы, скрекперы, автосамосвалы;

- гидромеханическим – разрушение и перемещение грунта производится потоком воды (применяются гидромониторы, землесосные снаряды);

- взрывным – разрушение (иногда и перемещение) грунта энергией взрыва;

- комбинированные способы.

По организационно- технологической структуре земляные работы выпо-лняются специализированными потоками, включающими подготовительные, основные и вспомогательные процессы. Структура земляных работ изучается в дисциплине «Технология и механизация строительных процессов».

Технологическая строительная документация на земляные работы разрабатывается в проектах производства работ.

В качестве примера рассмотрим технологии возведения некоторых земляных сооружений.

Вертикальная планировка строительной площадки.

Вертикальная планировка строительной площадки устраивается при возведении промышленных и гражданских зданий и комплексов сооружений. Перечень выполняемых строительных процессов:

- удаление слоя растительного грунта;

- разработка грунта планировочной выемки с перемещением в планировочную насыпь;

- отсыпка планировочной насыпи с разравниванием и предварительным уплотнением грунта;

- окончательная планировка площадей и откосов выемок и насыпей;

На каждый процесс разрабатывается технологическая карта. Работы организуются поточным методом. Ведущий процесс – разработка грунта.

Планировочная площадь разбивается на карты (горизонтальный параметр) и ярусы (вертикальный параметр). В зависимости от объёмов работ и дальности перемещения грунта выбирается бульдозерный, скреперный или экскаваторно-транспортный способы разработки грунта.

Работы выполняются по двухкартной или трёхкартной схеме.

| схема | процессы |

| двухкартная | 1) отсыпка и разравнивание (с увлажнением и выстаиванием); 2) уплотнение |

| трёхкартная | 1) отсыпка и разравнивание; 2) увлажнение и выстаивание; 3) уплотнение. |

Работы выполняются на основе комплексной механизации всех процес-сов. Расчёт производительности ведущей машины ведётся на расчётную единицу – 1000м3. По ведущей машине подбирается весь комплект машин. (Например: экскаватор-автосамосвалы-бульдозер-пневмокаток-поливочная машина-грейдер).

В технологической карте предусматривается:

- графическая схема комплексно-механизированного процесса с разбивкой на карты, схема движения машин и механизмов, места временной стоянки, размеры проходок и переходов (с захватки на захватку);

- баланс земляных масс;

- выбор, обоснование и расчёт схем механизации;

- описание технологии производства работ по процессам;

- подсчёт объёмов работ и калькуляция трудозатрат;

- спецификация материальных ресурсов, машин, механизмов;

- требования по охране труда, охране окружающей среды.

Устройство котлована.

Котлован – земляное сооружение в виде выемки, предназначенное для устройства фундаментов под здание (сооружение). Поэтому, приступая к разработке ППР(или технологической карты) необходимо определить последовательность возведения конструкций подземной и надземной частей здания и методы выполнения строительно-монтажных работ. После этого назначаются технологические и пространственные параметры потока.

Перечень составляющих процессов:

- геодезические разбивочные работы;

- разработка и перемещение грунта (включая рыхление);

- устройство водопонижения и водоотлива;

- устройство въездов-выездов из котлована;

- чистовая планировка дна котлована (до проектных отметок) и профилирование откосов;

- операционный контроль за качеством работ (геодезический за профилем сооружения, лабораторный – за физико-механическими характеристиками грунтов основания).

Технология и комплексная механизация строительных работ по всем процессам должна быть отражена в технологических картах.

Основная графическая информация заключается в технологических схемах разработки котлована и стройгенплане на период возведения подземной части здания. Схемы разрабатываются на каждый этап работ, карту, ярус, очередь. На схему наносится:

- контур и геометрические размеры котлована;

- отметки механизированной, ручной разработки и добора грунта;

- места спуска рабочих, въезда и выезда машин и механизмов;

- места установки водоотливных насосов, зумпфы, разводка трубопроводов, обвалования и др.;

- рабочие (прямые) и обратные проходки машин и механизмов (экскаваторов, рыхлителей, бульдозеров, катков и др.);

- разбивка на технологические и пространственные параметры, рассматриваемых в схеме строительных работ.

Остальные разделы и реквизиты технологических карт составляются по общим правилам.

4.2.Технология строительства подземных сооружений.

4.2.1. Технология «стена в грунте».

Технология «стена в грунте» применяется при возведении заглубленных сооружений в условиях городской застройки: подпорные стенки, противо-фильтрационные завесы, тоннели мелкого заложения, котлованы, подземные гаражи, пешеходные переходы, ёмкости для хранения жидкостей и др.).

Сущность технологии: в грунте устраиваются выемки и траншеи различной конфигурации в плане, которые заполняются ограждающими конструкциями из монолитного или сборного железобетона; внутреннее земляное ядро разрабатывается землеройными машинами, после чего выполняются основные проектные конструкции. Конструктивно технология «стена в грунте» разделяется на два вида: свайный и траншейный.

Свайный – ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай.

Свайный – ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай.

Схема образования непрерывных стенок

- пересекающиеся сваи 1 – первая проходка 2 – вторая

Сначала забуриваются скважины первой проходки на

Сначала забуриваются скважины первой проходки на

расстоянии 1,5Д (по осям), потом второй проходкой пробуриваются объединяющие скважины. В скважины опускается арматура и производится бетонирование методом «вертикально перемещающейся трубы» ВПТ.

расстоянии 1,5Д (по осям), потом второй проходкой пробуриваются объединяющие скважины. В скважины опускается арматура и производится бетонирование методом «вертикально перемещающейся трубы» ВПТ.

Траншейный способ предусматривает разработку узких траншей специальной землеройной техникой (многоковшовыми экскаваторами, грейфером и др.) с последующим армированием и бетонированием траншей. При этом способе может применятся вертикальная установка (монтаж) в траншеи сборных железобетонных плит.

Траншейный способ предусматривает разработку узких траншей специальной землеройной техникой (многоковшовыми экскаваторами, грейфером и др.) с последующим армированием и бетонированием траншей. При этом способе может применятся вертикальная установка (монтаж) в траншеи сборных железобетонных плит.

Траншеи могут разрабатываться двумя проходками (аналогично свай-ному способу) или непрерывной прорезью с секционным заполнением.

заполнение разработка направление движения экскаватора

бетон перемычка

Технология «стена в грунте» применяется для сооружений любой длины и конфигурации. В качестве захватки принимается секция бетонирования. Длина секции зависит от производительности бетоноукладочного комплекса.

В зависимости от свойств грунта и его влажности применяют два метода возведения «стен в грунте».

Сухой – применяется в сухих, маловлажных грунтах, без применения глинистых растворов.

Мокрый – применяется с водонасыщенных, неустойчивых грунтах. Устойчивость стенок выемок и траншей обеспечивается заполнением их глинистыми растворами с тиксотропными свойствами. Тиксотропность – способность раствора загустевать в состоянии покоя и сдерживать стенки от обрушения, а при динамических воздействиях разжижаться. Глинистый раствор приготовляется из бентонитовых глин на глиномешалках, с добавлением химических реактивов(соды, крахмала, ССБ и др.). После очистки от песка и крупных включений раствор перекачивается в ёмкости для хранения (объёмом до 10м3), откуда поступают в траншею (скважину). После использования раствор направляется в ёмкость- отстойник, узел очистки (вибросита) и на повторное использование. Обычно используется глинопорошок заводского изготовления.

Очерёдность производства работ:

Сухой способ

1. Разбивка участка на захватки (по производительности землеройного оборудования) – 3…6м длиной.

2. Разработка грунта с устройством форшахты (укрепление верха траншеи).

3. Заполнение выемки проектным материалом (буронабивные сваи, сборные железобетонные элементы, монолитный бетон с армированием).

Мокрый способ

- То же, с учётом :

а) обеспечения устойчивости траншей;

б) принятой интенсивности производства работ;

в) используемых типов машин;

г) конструкции и назначения «стены в грунте».

- Разработка грунта с установкой перемычек между захватками экскаватором «обратная лопата», грейфером, роторным рабочим органом, буровой установкой .

- Нагнетание тиксотропного раствора с помощью грязевых и центробежных насосов производительностью 6…200м3/час (вместе с разработкой грунта).

- Арматурные работы.

- Опускание в траншею бетонолитных труб и бетонирование методом ВПТ (вертикально-перемещаемой трубы).

- Монтаж сборных элементов (как вариант).

- Откачка насосами отработанного тиксотропного раствора, очистка и вторичное использование.

- Разработка котлована (или другое инженерное мероприятие по проекту).

При использовании мокрого метода необходимо учитывать следующее:

- инженерно-геологическое строение должно быть изучено на глубину 1,5Н+5м, где Н –глубина заложения основного сооружения. Рекомендуемая сетка скважин 20х20м (для линейных сооружений через 20м);

- мокрый способ не применим при наличии грунтов с кавернами, пустотами, илистых, рыхлых, насыпных; если в грунте имеются обломки строительных конструкций, металл, выходы скалы; при небольших глубинах котлована (до 3…5м), если можно использовать более простые и дешёвые способы разработки котлована;

- наличие грунтов или его прослоек, разрабатываемость которых выше технологических возможностей землеройной техники.

Конструкции крепления верха траншей (форшахт)

а) упор б )

а) упор б )

|

ж/б упор

ж/б упор

ж/б

элемент

в+50 500 в+50 500

|  |

в) ж/б элемент

а) переносная

а) переносная

б) баночная

в) Г - образная

4.2.2. Технология устройства опускных колодцев.

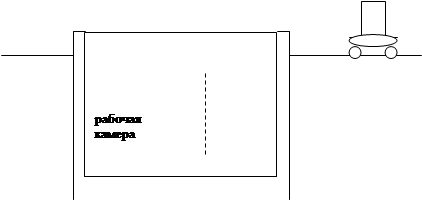

При строительстве сооружений иногда возникает необходимость устройства мощных или глубоко заложенных фундаментов в сложных гидрогеологических условиях. В этом случае прибегают к устройству опускных систем. Опускная система – ограждающая конструкция в виде бетонной, железобетонной или металлической оболочки, погружаемой в грунт, внутри которой создаётся рабочее пространство для ведения стро-ительно-монтажных работ. Опускные системы выполняются в виде опускных колодцев или кессонов. Опускные колодцы – открытые сверху и снизу полые, как правило массивные, конструкции, погружаемые под действием собствен-ного веса по мере удаления из полости грунта. Кессоны – тонкостенные конструкции, имеющие сверху герметичное перекрытие, образующее рабочую камеру с избыточным давлением, позволяющим работать под водой. Технология производства работ у опускных колодцев и кессонов схожая, поэтому рассмотрим только опускные колодцы.

|

стенкагрейфер Схема опускного

стенкагрейфер Схема опускного

колодца

колодца

|

слабый грунт

рабочая

нож

нож

песчаные сваи

песчаные сваи

Производство работ по устройству опускных колодцев разбивается на несколько циклов (строительных технологических комплексов):

1.Устройство основания под ножевую часть.

2.Бетонирование ножевой (опорной) части и

нижнего яруса опускного колодца.

3. Наращивание стенок опускного колодца.

4.Гидроизоляция стенок опускного колодца.

5. Опускание колодца.

6. Бетонирование днища опускного колодца.

Основание под ножевую часть.

При сооружении опускного колодца на слабых или неоднородных грун-тах на предварительно спланированную площадку отсыпается песчаная по-душка толщиной 0,3- 0,6м или устраиваются буровые песчаные (гравийные) сваи. Песчаные материалы отсыпаются слоями 0,2 м (подушка)…0,5м (сваи) с обязательным уплотнением. Бурение скважин под сваи производится буровыми станками по технологии принятой в ППР. Засыпка песчаной смеси в скважину ведётся через бункер-воронку, после отсыпки смесь увлажняется (для повышения эффекта уплотнения).

Для уменьшения и равномерной передачи на поверхность грунта давле-ния от первого яруса опускного колодца до начала работ по его бетонирова-нию (монтажу) под ножевую часть должно быть подготовлено специальное временное основание в виде деревянных, бетонных, железобетонных подкладок, сегментов, колец или других опорных конструкций.

Поперечные деревянные подкладки укладываются по периметру ножа кольца на предварительно выполненную песчаную подушку. Подкладки мо-гут быть выполнены оз окантованных брёвен или брусьев. Длина подкладок (Lп) принимается в зависимости от толщины стен ( Вст )опускного колодца :

Lп = Вст + (0,5…1м),

Железобетонное опорное кольцо выполняется разрезным (участками не более 1,5м) по песчаной подушке. Ширина железобетонного кольца состав-ляет 0,8…1,2м.

Бетонирование опорной части.

Опорная часть опускного колодца является самой ответственной конструкцией, поэтому её изготовление выделяется в отдельный цикл. Конструктивно это нижний ярус ко-лодца с выступом (12…15см), который обеспечивает полость с наружной стороны, которая используется для технологических потребностей (создание тиксотропной руба-шки). В любом случае опорная часть изгота-вливается из монолитного железобетона. Нижний торец колодца (нож) представляет собой стальной скошенный элемент, связан-ный с арматурой.

Опорная часть опускного колодца является самой ответственной конструкцией, поэтому её изготовление выделяется в отдельный цикл. Конструктивно это нижний ярус ко-лодца с выступом (12…15см), который обеспечивает полость с наружной стороны, которая используется для технологических потребностей (создание тиксотропной руба-шки). В любом случае опорная часть изгота-вливается из монолитного железобетона. Нижний торец колодца (нож) представляет собой стальной скошенный элемент, связан-ный с арматурой.

Перед началом бетонирования устанавливается разборно-переставная опалубка или тонкостенные плиты-оболочки (несъёмная опалубка). Арма-турные работы начинаются после установки внутренней стороны опалубки, а заканчиваются с установкой верхнего яруса наружной стороны опалубки. Бетонирование производится стандартными методами (технологиями) на основе комплексной механизации бетоноукладочных работ. Предпочтение следует отдавать современным высокопроизводительным машинам (автобетононасосам с телескопическими стрелами).

Распалубливание разрешается после приобретения бетоном 70% прочности.

Наращивание стенок опускного колодца

После изготовления опорной части производится начальное погружение колодца. В этот период отрабатывается и уточняется технология производ-ства работ и принятая схема механизации.

Дальнейшее наращивание стенок опускного колодца производится в соответствием проектом: путём монолитного бетонирования стенок или монтаж сборных железобетонных элементов.

В зависимости от местных условий и объёмов работ приготовление бетонной смеси может производится на центральном бетонном заводе или в непосредственной близости от опускного колодца. На современном этапе строительства наиболее предпочтительно применение мобильных бетонных заводов различной производительности и комплектации. Транспортирование смеси производится автобетоновозами или в контейнерах (на небольшое расстояние). Доставка смеси к месту укладки ведётся бетононасосами или кранами в бадьях.

Бетонирование стен ведётся по ярусам отдельными блоками по длине яруса или последовательно по всему периметру. В обоих случаях бетониро-вание должно производится послойно, слоями толщиной 25-50см, но не больше чем 1,25 длины рабочей части вибратора. Толщина слоёв выбирается в зависимости от интенсивности бетонирования и своевременного перекры-тия слоёв бетонирования. Наращивание и разбор опалубки решается в ППР, так как зависит от принятой опалубочной системы.

Стенки опускных колодцев из сборных железобетонных элементов конструктивно выполняются из пустотных блоков, заполняемых бетоном или из вертикальных сплошных панелей. Для закрепления железобетонных элементов в верхней части опорного яруса устраивается паз, в который и устанавливаются элементы. Монтажные работы ведутся при помощи гусеничных, пневмоколёсных или башенных кранов. Для обеспечения вертикальности при монтаже панелей, для фиксации элементов и временного раскрепления применяют специальные кондукторы.

Дальнейшее опускание колодца производят только после достижения бетоном омоноличивания проектной прочности и устройства гидроизоляции.

Гидроизоляция стенок

Гидроизоляция стенок опускных колодцев должна выполнятся до их опускания. Конструктивно (в зависимости от назначения) гидроизоляция может быть металлическая, торкрет-гидроизоляция, пропиточная синте-тическими составами.

Металлическая выполняется с внутренней стороны колодца и при бетонировании может служить опалубкой.

Торкрет-изоляция наносится в несколько слоёв специальными агрега-тами (марка цемента не ниже 400) по технологии установленной в ППР.

Пропитка осуществляется в несколько приёмов.

Погружение колодца.

Погружение опускных колодцев в грунт является наиболее сложным и ответственным процессом при их строительстве. Перед погружением необ-ходимо провести распалубочные работы, снять колодец с искусственного основания (подкладок), установить землеройное водоотливное и другое специальное оборудование. Последовательность удаления подкладок должна быть такой, чтобы не произошло перекоса кольца. При погружении грунт разрабатывается слоями равномерно по всей площади колодца.

Сухие грунты разрабатываются землеройной техникой внутри колодца и удаляются краном-грейфером или в бадьях. Обводнённые грунты разрабаты-ваются средствами гидромеханизации (землесосом, гидромонитором) или с водоотливом. В этом случае предусматривается система водоотвода с мощ-ными насосами. В практике строительства часто применяют водопонижение иглофильтровыми установками.

Систематический контроль за погружением колодца ведут с помощью рисок, нанесённых на стенки или нивелировочных контрольных реек, закре-плённых по концам двух взаимно перпендикулярных диаметров кольца. Колодцы при погружении могут накренятся, поэтому проверку вертикаль-ности следует производить на всех этапах погружения.

С целью уменьшения трения по наружной поверхности стен возможно применять способы нагнетания тиксотропного раствора, устройства поли-мерных покрытий и обмазок (снижают трение на 25...50%).

Кроме способа естественного погружения под действием собственного веса используют более прогрессивный (но более дорогой) способ принуди-тельного погружения с помощью домкратов (вдавливания).

Устройство днища.

Устройство днища опускного колодца является завершающей операци-ей. При сухих грунтах производится бетонирование по щебёночной подго-товке и гидроизоляция металлическими листами.

При разработке рыхлых водонасыщенных грунтов возможны наплывы грунта из под ножа, что затрудняет устройство днища. В этом случае вначале устраивают бетонную подушку, укладываемую методами подводного бетонирования: восходящего раствора или вертикально перемещающейся трубы. После набора её бетоном достаточной прочности воду из колодца откачивают и под прикрытием подушки устраивают гидроизоляцию, а затем насухо бетонируют днище.

| <== предыдущая лекция | | | следующая лекция ==> |

| | | Возведение каменных зданий |

Дата добавления: 2017-10-09; просмотров: 2056;