Судовые паротурбинные установки

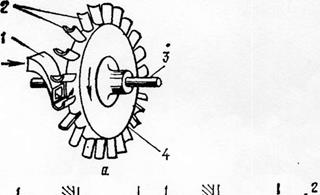

Устройство и принцип действия турбины. На рисунке 4.6, а приведена схема устройства паровой турбины. Диск 4 с рабочими лопатками 2 установлен на валу 3. Пар подводится через сопло 1. Струя пара, выходя из сопла, давит на внутреннюю поверхность лопаток и передает диску свою энергию, в результате чего диск получает вращение.

Процессы в соплах и на лопатках турбин. В зависимости от принципа работы лопаток турбины разделяются на активные и реактивные.

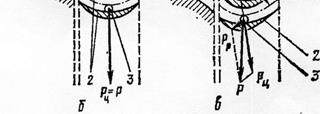

На рисунке 4.6, б показана схема работы пара в активной турбине. Такая турбина имеет суживающееся сопло 1 и симметрично установленные лопатки 2. Канал между лопатками имеет постоянное сечение. При проходе через неподвижное суживающееся сопло скорость пара увеличивается, а давление уменьшается, т. е. потенциальная энергия превращается в кинетическую. Таким образом, в межлопаточное пространство турбины пар будет поступать с малым давлением и большой скоростью. В межлопаточном пространстве пар будет двигаться по дуге окружности радиусом R. Следовательно, на каждую частицу пара 3 будет действовать центробежная сила Рц, тем большая, чем больше скорость пара. Эта сила Р давит на лопатку и смещает ее. При этом напротив сопла оказывается следующая лопатка.

Такое действие струи пара на лопатку называется активным. В этом случае в неподвижных соплах потенциальная тепловая энергия преобразуется в кинетическую, а на подвижных лопатках кинетическая энергия преобразуется в механическую работу (обратный процесс здесь не происходит).

Схема работы пара в реактивной турбине доказана на рисунке 4.6, в. Лопатки 2 такой турбины установлены несимметрично, канал между ними имеет суживающееся сечение; сопло 1 - также суживающееся.

Рисунок 4.6 - Паровая турбина: а - принципиальная схема; б - схема действия пара

на лопатках активной турбины; в - схема действия пара на лопатках реактивной турбины

При проходе пара через сопло, как и в активной турбине, потенциальная энергия пара превращается в кинетическую: давление падает, скорость возрастает. Двигаясь по дуге окружности радиусом R, частица пара 3 также будет подвергаться воздействию центробежной силы Ри, направленной по радиусу от центра. Но так как межлопаточное сечение суживается, пар сходит с лопаток с увеличивающейся скоростью; в результате появляется реактивная сила Рр. Центробежная и реактивная силы складываются по правилу параллелограмма, получается суммарная сила Р, которая давит на лопатки. Таким образом, в такой турбине потенциальная энергия превращается в кинетическую не только в неподвижных соплах, но и на подвижных лопатках, т. е. турбина, работает по активно- реактивному принципу.

Отношение количества теплоты, преобразованной в кинетическую энергию на рабочих лопатках, ко всей использованной теплоте называется степенью реактивности. Турбины, у которых степень реактивности не меньше 0, 5, принято называть реактивными.

Классификация паровых турбин. Судовые паровые турбины различаются по следующим признакам:

- по назначению - главные, предназначенные для обеспечения движения судна, и вспомогательные - для привода вспомогательных механизмов машинно-котельного отделения (насосов, генераторов и т. д.);

по числу ступеней - одноступенчатые и многоступенчатые. Ступенью турбины называется совокупность венца сопел или направляющих лопаток и венца рабочих лопаток. Одноступенчатые турбины имеют небольшую мощность и применяются только как вспомогательные. Современные главные турбины всегда многоступенчатые, причем число ступеней исчисляется несколькими десятками;

по способу действия пара — активные, реактивные и активно-реактивные. У активно-реактивных турбин часть ступеней работает по активному принципу, а часть — по реактивному. Если при проходе через несколько ступеней скорость пара понижается, такая турбина называется турбиной со ступенями скорости; если понижается давление, то турбина будет иметь ступени давления;

по направлению вращения вала - турбины переднего хода (ТПХ) и турбины заднего хода (ТЗХ);

по давлению рабочего пара - турбины высокого давления (ТВД), среднего давления (ТСД) и низкого давления (ТНД). Обычно отдельные ТВД, ТСД и ТНД составляют один турбинный агрегат, где пар последовательно расширяется;

по давлению выпуска отработавшего пара - турбины конденсационные и с противодавлением. У конденсационных турбин весь отработавший пар отводится в конденсатор, где конденсируется и в виде питательной воды подается в котел. В конденсационной турбине можно достичь наибольшей экономичности, так как в конденсаторе поддерживается глубокий вакуум, позволяющий добиться дополнительного расширения пара и преобразовать выделяющуюся при этом теплоту в механическую работу. Все главные судовые турбины и турбины электрогенераторов являются конденсационными. Турбины вспомогательных механизмов, как правило, выполняются с противодавлением, т. е. давление отработавшего пара у них выше атмосферного - 0, 1- 0, 3 МПа (1-3 кгс/см ). Это объясняется тем, что при малой степени расширения турбины получаются небольших размеров, компактными, простыми по устройству и обслуживанию. «Малая же экономичность существенной роли не играет, так как мощность таких турбин, а значит, и расход пара в них невелики. Кроме того, отработавший пар от вспомогательных механизмов отводится на подогрев питательной воды котлов, что несколько повышает экономичность всей паротурбинной установки.

Основные части и узлы турбины. Основными деталями паровой турбины прежде всего являются направляющие аппараты и рабочие лопатки.

Направляющие аппараты активных турбин называются соплами. В реактивных турбинах сопел нет, их роль выполняют направляющие лопатки, в которых происходит частичное расширение пара. Совокупность направляющих и рабочих лопаток представляет собой проточную часть турбины.

В активных турбинах рабочие лопатки крепят к одному или нескольким дискам, составляющим с валом одно целое, или насаживают их на вал. В реактивных турбинах рабочие лопатки обычно устанавливают и укрепляют на окружности гладкого или ступенчатого барабана.

Совокупность вращающихся частей турбины образует ротор. Характерным конструктивным признаком реактивной турбины является наличие барабанного ротора, активной турбины — дискового ротора. Сочетание барабана и дисков характерно для смешанной активно-реактивной турбины.

Корпус и все неподвижные части турбины, находящиеся в корпусе, образуют статор.

Корпус турбины предназначен для размещения ротора, разобщения проточной части турбины с атмосферой, обеспечения прохождения пара в турбине по заданному пути и для укрепления неподвижных деталей турбины. В корпусах активных турбин закреплены сопла первых ступеней, сопловые сегменты и установлены диафрагмы, отделяющие ступени давления одну от другой. В диафрагмах устроены сопла промежуточных ступеней.

В местах выхода вала из корпуса турбины для уменьшения потерь пара я для предотвращения попадания воздуха внутрь турбины устанавливают наружные уплотнения.

Каждую турбину снабжают двумя опорными и одним упорным подшипниками. Опорные подшипники воспринимают вес ротора, а также радиальные силы, действующие со стороны ротора. Упорные подшипники служат для восприятия осевых усилий.

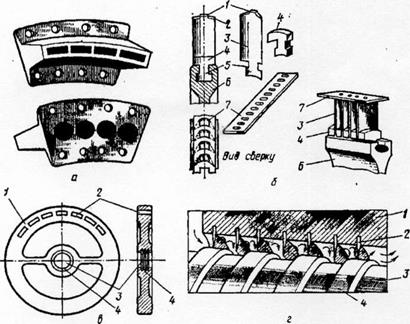

Основные детали паровых турбин показаны на рисунке 4.7.

Для преобразования потенциальной энергии пара в кинетическую и направления парового потока на рабочие лопатки служат сопла. У вспомогательных турбин иногда устанавливают отдельно изготовленные сопла, но обычно они объединяются в так называемые сопловые сегменты. Литой сопловой сегмент первой ступени турбины изображен на рисунке 4.7, а.

Сопла могут располагаться по всей окружности и на части ее. В первом случае пар поступает сразу на все рабочие лопатки), кой впуск пара называется полным), во втором случае — только на часть рабочих лопаток (такой впуск пара называется парциальным).

Устройство рабочих лопаток активной турбины и их крепление на диске показаны на рисунке 4.7, б. Стальная лопатка 3 закреплена хвостом 5 в ободе диска 6. Между лопатками помещены вставки 4. Лопатки снабжены выступами 1, на которые надевают стальную ленту - бандаж 7, скрепляющую верхние концы 2 лопаток. После того как бандаж надет, выступы 1 расклепывают.

В активных турбинах каждый Диск с лопатками вращается в отдельной камере, камеры разделены между собой посредством диафрагм, в которых, установлены промежуточные сопла. Простейшая диафрагма с парциальным впуском пара изображена на рисунок 4.7, в. Она представляет собой плоский диск 1, с ободом, которым диафрагма крепится в корпусе турбины. На части окружности обода сделаны промежуточные сопла 2. Чтобы вал турбины мог проходить сквозь диафрагму, в ней сделано отверстие 3. Для уменьшения протечек пара между валом и диафрагмой в последней имеется уплотнение 4.

Уплотнения в турбинах применяют в основном двух типов - угольные (у вспомогательных турбин) и лабиринтные (у главных). Основная идея устройства уплотнений заключается в том, что пар пропускается через ряд малых зазоров, за каждым из которых следует относительно большая камера. Схема лабиринтного уплотнения показана на рисунке 4.7, г. На валу 3 ротора имеются кольцевые выступы 4. В корпусе 1 турбины установлены гребни уплотнения 2. Между гребнями и выступами, а также между гребнями и впадинами имеются малые зазоры. При проходе через зазоры пар подвергается мятию (дросселируется), в результате чего давление его падает. Попав в камеру за зазором, пар теряет скорость, так как энергия затрачивается на вихревые движения. В результате ряда таких расширений пара в зазорах и завихрений в камерах (на рисунке показаны стрелками), давление пара падает до наружного давления, удельный объем значительно увеличивается, а скорость все время то повышается, то снижается почти до нуля. Благодаря этому утечка пара через уплотнение очень незначительна. Для более интенсивного гашения скорости зазоры располагают так, чтобы пар, переходя от одного зазора к другому, менял направление движения.

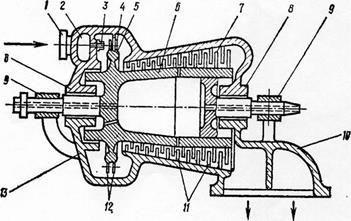

С расположением основных деталей можно ознакомиться на примере активно- реактивной турбины, упрощенная конструктивная схема которой приведена на рисунке 4.8. Ротор турбины состоит из барабана б, на котором установлено десять рядов реактивных лопаток 7, и диска 5 с двумя рядами активных лопаток 12. Статор турбины в данном случае состоит из корпуса 13, сопловой коробки с соплами 5, диафрагмы 4, направляющих лопаток 11 и концевых уплотнительных коробок 8. Ротор в корпусе установлен на опорных подшипниках 9. Двухвенечный диск 5 с диафрагмой 4 образует двухступенчатую активную часть турбины, а десять рядов рабочих лопаток с направляющими лопатками — десятиступенчатую реактивную часть турбины.

Свежий пар по патрубку 1 подводится в сопловую камеру 2. Отработавший пар выходит через патрубок 10.

Рисунок 4.7 - Детали и узлы паровых турбин:

а - сопло; б - лопатки и способы их крепления; в - диафрагма;

г - лабиринтное уплотнение (схема работы).

Рисунок 4.8 - Схема судовой паровой турбины

Турбозубчатые агрегаты морских судов. Паровая турбина по принципу работы нереверсивна, поэтому на одном валу с главными турбинами переднего хода устанавливают турбины заднего хода. Они обычно рассчитаны на мощность, составляющую 40—50 % мощности переднего хода, размещаются в одном корпусе с турбинами переднего хода и имеют небольшое число ступеней (две—четыре), так как к ним не предъявляются требования высокой экономичности.

В связи с тем что частота вращения гребных винтов на морских судах составляет 75—200 об/мин, а частота вращения судовых турбин 3000— 9000 об/мин, между турбиной и гребным валом устанавливают зубчатую передачу (редуктор). Чаще всего используют двухступенчатые редукторы с передаточным числом до 160. Зубчатые колеса редукторов имеют шевронные зубья, что обеспечивает большую плавность зацепления, бесшумность, прочность и уравновешивание осевых усилий. Такие редукторы отличаются высоким КПД, иногда превышающим 98 %, и большой надежностью.

Главная турбина и зубчатый редуктор вместе составляют агрегат, называемый главным турбозубчатым (сокращенно ГТЗА).

Схема турбозубчатого агрегата с двухступенчатым редуктором показана на рисунке 4.9. Агрегат состоит из двух турбин: переднего хода (высокого 3 и низкого 5 давления - (ТВД ПХ и ТНД ПХ) и турбины 4 заднего хода (ТЗХ), расположенной в корпусе турбины низкого давления переднего хода. При работе на передний ход свежий пар последовательно расширяется в турбинах (показано сплошными стрелками), при работе на задний ход пар поступает в ТЗХ 4 (пунктирная стрелка). Отработавший пар из ТНД ПХ и из ТЗХ выходит в конденсатор. Турбины передают мощность гребному винту 1 через двухступенчатый редуктор 2.

Рисунок 4.9 - Схема главного турбозубчатого агрегата

Сравнительная характеристика паровых турбин. Паровые турбины имеют ряд преимуществ, благодаря которым энергетические установки с ГТЗА получают распространение и являются перспективными для крупнотоннажных судов. К этим преимуществам относятся следующие:

- большая экономичность: КПД современных судовых паротурбинных установок составляет 27-33 % (для сравнения: КПД установок с паровыми машинами 10-12%); большой срок службы, высокая степень надежности и удобство обслуживания; меньшие вибрации, передаваемые корпусу судна, ввиду отсутствия кривошипно- шатунного механизма;

- высокая частота и легкая заглушаемость шума, возникающего во время работы турбины;

- возможность развивать большую мощность в одном агрегате (мощность современных судовых турбин достигает 60000 кВт); компактность и малая масса;

- способность выдерживать большие перегрузки в течение длительного времени, что имеет особое значение при плавании в узкостях, вблизи берегов so время шторма и т. д.

Недостатком паровых турбин как судовых двигателей является то, что они нереверсивны, и для вращения вала в обратную сторону необходима специальная турбина заднего хода. Кроме того, из-за наличия значительного момента инерции вращающихся частей ГТЗА реверс занимает относительно много времени (до 80 с). Сравнительно медленный реверс существенно снижает маневренные качества турбинных судов с зубчатой передачей. К тому же турбина вообще не допускает быстрого изменения режима работы, так как оно связано с изменением температуры деталей проточной части. При быстром изменении режима неизбежно возникновение опасных тепловых напряжений. Недопустима также длительная работа задним ходом (не более 30 мин) из-за нагрева лопаток ступеней переднего хода под воздействием теплоты, в которую переходит работа вихревого движения пара, заполняющего турбины. Правда, эти недостатки не имеют в настоящее время существенного значения, поскольку на современных судах устанавливают винты регулируемого шага (ВРШ), поворотом лопастей которых можно изменить как режим, так и направление движения судна.

Длительность подготовки ГТЗА к пуску с его опробованием, зависящая от размеров турбин и инструкцией завода-изготовителя: она может составлять от 30 мин до 2 ч.

Повышение частоты вращения турбин с момента их пуска до 50 % от номинальной происходит относительно быстро, дальнейшее же ее повышение до полной должно происходить в течение 8 -12 мин.

На современных паротурбинных судах обычно предусматривают дистанционное управление ГТЗА. Основные устройства для управления ГТЗА, котельной установкой и вспомогательными механизмами сосредоточены в центральном посту управления (ЦПУ), который размещён в машинном отделении. На мостике судна расположен пост управления ГТЗА через ЦПУ.

Дата добавления: 2017-09-19; просмотров: 7717;