Общее устройство насоса

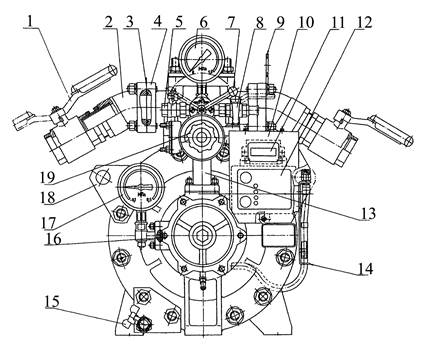

Пожарный насос (рис.2.1) представляет собой агрегат, продольный разрез которого, показан на рис.2.4, состоящий из коллектора 4, запорно-регулирующей аппаратуры 1. На насосе установлены контрольно-измерительные приборы. Они включают: манометр 6, мановакуумметр 17 и тахометр. Блок индикации 11 тахометра и времени закреплен на панели 10. На этой же панели закреплен блок управления 12 вакуумной системы.

Рис.2.1. Насос центробежный пожарный высоконапорный НЦПВ-20/200: 1 – рукоятка дисковой заслонки; 2 – патрубок; 3 – кольца уплотнительные; 4 – коллектор; 5 – кран сообщения с атмосферой; 6 – манометр МТК, 6МПа, кл.2,5; 7 – кран эжектора; 8 – кран вакуумный; 9 – серьга задняя; 10 – панель; 11 – блок индикации тахометра и времени наработки; 12 – блок управления БЦ-37,02 вакуумным агрегатом; 13 – пеносмеситель; 14 – кронштейн; 15 – кран сливной; 17 – мановакууметр МТК, 0,5МПа, кл.1,5; 18 – серьга передняя; 19 – дозатор.

Вакуумный агрегат с электроприводом и автоматическим отключением после заполнения центробежного насоса водой (см. 1.14). Источником энергии привода насоса служат аккумуляторные батареи.

При напряжении аккумуляторной батареи 12 В, потребляемый ток не более 150А. Количество потребляемой энергии за один цикл 0,5…2,0Ач. Допустима продолжительность непрерывной работы 60 с. Одна заправка масляного бачка обеспечивает до 15 циклов включения агрегата.

Вакуумный агрегат насоса монтируется отдельно от насоса в насосном отсеке пожарного автомобиля как и в пожарных автоцистернах с насосами НЦПН-40/100. Его всасывающая магистраль соединена с полостью насоса рукавом через вакуумный кран 8.

Вакуумная система создает в полости насоса разрежение до 0,08 МПа. При этом заполнение всасывающих рукавов диаметром 125 мм осуществляется в течение 20 или 40 с при их длине, равной 4 или 8 м, соответственно (т.е., с высоты всасывания 3,5 или 7,5 м).

На насосе установлен пеносмеситель 13 с ручным управлением. Эжектор пеносмесителя, выключаемый рукояткой 7, обеспечивает забор воды от третьей ступени насоса к дозатору 19. К его левой части на двух шпильках подсоединяется шланг с обратным лепестковым клапаном, подводящий пенообразователь от пенобака. Для дозирования пенобака в дозаторе вырезано отверстие с переменным сечением (вместо пяти отверстий в пеносмесителе типа ПС-5). При повороте маховичка пеносмесителя изменяется сечение проходного отверстия для перетока пенообразователя. Этим обеспечивается его дозирование от 1 до 6%. Разрешается одновременная работа двух пеногенераторов типа ГПС-600. На шкале дозатора 19 указывается положение маховичка при его выключенном положении.

На пеносмесителе у эжектора имеется кран соединения полости насоса с атмосферой (поз. 5 на рис.2.1).

На кронштейне 14 установлена масломерная стеклянная трубка с двумя рисками, указывающими уровень масла для смазывания подшипника 5-309, установленного в задней крышке насоса (см. рис.2.4, поз.14). Она соединена с полостью задней крышки насоса трубкой, соединенной с масломерной трубкой на кронштейне.

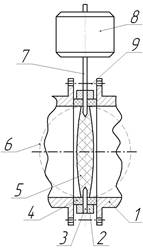

На насосе в коллекторе устанавливают дисковые заслонки с ручным приводом. Принципиальная схема такой заслонки представлена на рис.2.2. Внутренняя поверхность корпуса 2 заслонки покрыта слоем 4 материалом уплотнения. Обычно это может быть резина или пластмасса. Заслонка 5 поворачивается на неподвижной оси 3. Подвижная ось 7 прочно соединена с заслонкой 5. На оси 7 закрепляют элемент рукоятки ручного (поз.1 на рис.2.1) или пневматического привода (см. рис. 2.2, поз.8).

Рис.2.2. Принципиальная схема заслонки:

1 – трубы (с фланцами) водопенных коммуникаций; 2 – корпус заслонки 5; 3 – неподвижная ось заслонки; 4 – слой резиноуплотнения заслонки; 5 – заслонка; 6 – положение заслонки при повороте ее оси на 900; 7 – ось заслонки; 8 – зубчатое колесо (см. поз.10 на рис. 2.3); 9 – болты стягивающие фланцы

Корпус 2 заслонки на прокладках (на схеме не показаны) зажимается болтами 9 стягивающими фланцы трубопроводов 1. В положении, указанном на рисунке, диск 5 плотно перекрывает трубопровод. При повороте диска 5 вокруг осей 3 и 7 на 900 он займет положение, указанное цифрой 6. При этом соединяемые трубы почти полностью свободны для протекания жидкости. Независимо от привода в конструкции предусмотрено плавное регулирование положения заслонки 5, т.е. становится возможным регулировать подачу воды.

Описанные заслонки характеризуются значительно меньшей массой по сравнению с другими типами заслонок, применяемых на пожарных автомобилях. Их ряд включает размеры по диаметру от 45 до 200 мм. Они характеризуются высокой надежностью.

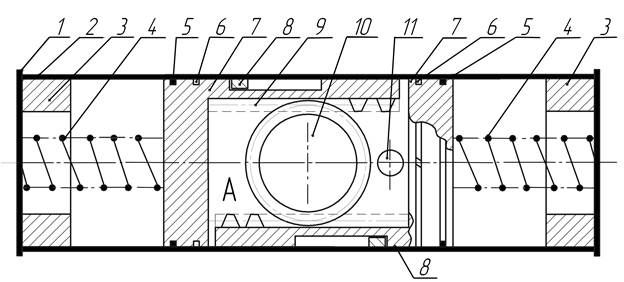

Поворот заслонок может осуществляться вручную или, используя пневмоприводы различной конструкции. Один из вариантов привода показан на рис.2.3.

Рис.2.3. Пневматический привод заслонки: 1 – крышка; 2 – корпус; 3 – ограничитель; 4 – пружина; 5 – уплотнительное кольцо (круглое в сечении); 6 – поршневые кольца; 7 – поршень; 8 – направляющие штифты; 9 – зубчатая рейка на поршне; 10 - зубчатое колесо с осью для заслонки (см. поз.8 рис.2.2); 11 – отверстие для подвода и стравливания сжатого воздуха.

Крышками 1 закрыт корпус 2 пневматического привода. Внутри его размещены два поршня 7, имеющими в разрезе (в плане) «Г» - образную форму. На утонченной части поршней нарезаны зубья зубчатой рейки. Их вершины обозначены цифрой 9. между образовавшимися зубчатыми рейками в зацеплении размещено цилиндрическое зубчатое колесо 10 (см. поз.8 рис.2.2). Поршни уплотняются кольцами 5 круглого сечения из эластичных материалов и поршневыми кольцами 6. Следовательно, между поршнями 7 образуется замкнутая полость «А», соединяемая через отверстие 11 с системой подачи (стравливания) сжатого воздуха. Поршни 7 в исходном положении, как показано на рисунке, удерживаются силами пружин 4. При подаче сжатого воздуха через отверстие 11 давление воздуха будет преодолевать силу пружин, сжимая их. Под влиянием давления воздуха поршни начнут перемещаться, скользя по штифтам-ограничителям 8, в противоположных направлениях. При этом зубчатые рейки поршней будут поворачивать, находящееся в зацеплении с ними, зубчатое колесо 10. Оно и будет поворачивать заслонку, открывая ее (см. поз.8 рис.2.2) Движение поршней прекращается при достижении их доньев упоров 3. Для закрывания заслонкой проточных каналов стравливается воздух из полости А через отверстие 11. Под влиянием сил пружин поршни 7 займут исходное положение.

Дата добавления: 2017-06-02; просмотров: 1035;