Конструктивные типы самолётов

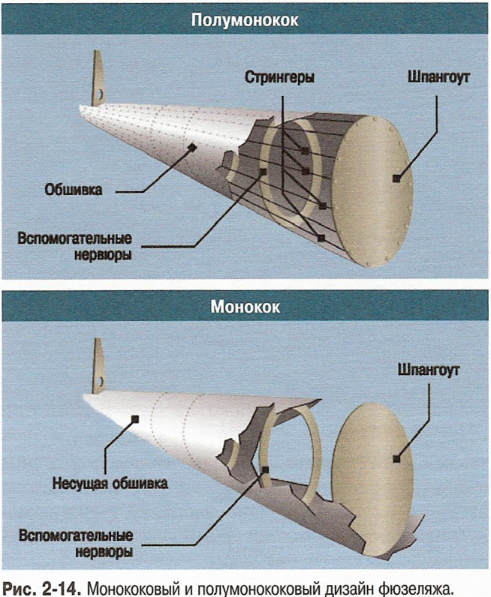

Эволюция конструкции фюзеляжа самолёта шла от ранних вариантов деревянной ферменной структуры, через монококовую оболочку к современной полумонококовой оболочке.

Ферменная структура. Главным недостатком ферменной структуры является отсутствие обтекаемой формы. В основе конструкции лежат отрезки трубок, называемые лонжеронами. Сваренные вместе, они формируют хорошо укреплённый каркас. К лонжеронам привариваются вертикальные и горизонтальные кронштейны, из-за которых такая структура приобретает квадратное или прямоугольное сечение. В конструкцию добавляют дополнительные кронштейны, обеспечивающие сопротивление внешнему давлению, которое может возникнуть с любой стороны структуры. Стрингеры и шпангоуты (или вспомогательные нервюры) создают форму фюзеляжа и поддерживают обшивку.

По мере развития технологии, дизайнеры стали закрывать ферменные элементы, чтобы придать фюзеляжу более обтекаемую форму и улучшить его аэродинамические характеристики. Первоначально это делалось с помощью ткани. Впоследствии стали использоваться лёгкие металлы (алюминий). В некоторых случаях, наружная обшивка может принимать на себя всю полётную нагрузку либо значительную её часть. В большинстве современных самолётов используется конструкция с несущей обшивкой, известная как монокок или полумонокок (рис. 2-14).

Монокок. В монококовой конструкции используется несущая обшивка, которая, подобно стенке алюминиевой банки, принимает на себя почти всю нагрузку. Являясь достаточно жёсткой, такая конструкция не очень хорошо реагирует на деформацию своей поверхности. К примеру, алюминиевая банка может выдерживать значительную нагрузку, если эта нагрузка приходится на края. Но если боковая поверхность банки хотя бы немного деформирована, даже незначительное давление способно раздавить банку.

В силу того, что большая часть изгибающей нагрузки приходится на наружную обшивку, а не на открытый ферменный каркас, исчезает необходимость во внутреннем укреплении структуры. Это позволяет снизить её вес и увеличить внутреннее пространство.Один из оригинальных методов использования монокока был впервые предложен американским инженером Джеком Нортропом. В 1918 году он разработал новый способ изготовления монококового фюзеляжа, который впоследствии был применён при создании самолёта «Локхид S-1 Рейсер». Конструкция состояла из двух фанерных половинок оболочки, которые наклеивались на деревянные обручи-стрингеры. Для того, чтобы получить половинки, конструктор использовал три больших куска еловой фанеры, которые размачивались в клее и укладывались в полукруглую бетонную пресс-форму, напоминающую ванну. Затем форма накрывалась плотно прилегающей крышкой, и внутри её надувался резиновый шар, который прижимал фанеру к поверхности формы. Спустя сутки гладкая и ровная половинка оболочки была готова. Обе половинки имели толщину не более 6 миллиметров.

Из-за сложностей при промышленном производстве монокок получил распространение лишь несколько десятилетий спустя. Сегодня монококовая конструкция широко используется в автомобильной промышленности, где несущий кузов фактически является индустриальным стандартом.

Полумонокок. В полумонококовой конструкции (частичной или половинной) используется дополнительная структура, к которой прикрепляется обшивка самолёта. Состоящая из шпангоутов и/или нервюр различных размеров, а также стрингеров, эта структура усиливает несущую обшивку, частично снимая с фюзеляжа изгибающую нагрузку. На главной секции фюзеляжа также располагаются места крепления крыльев и теплозащитный кожух.

На одномоторных самолётах двигатель обычно крепится в передней части фюзеляжа. Между задней стенкой двигателя и кабиной пилота устанавливается огнеупорная перегородка, служащая для защиты пилота и пассажиров в случае внезапного пожара в двигателе. Обычно она изготавливается из термостойкого материала (например, нержавеющая сталь). Однако в последнее время в конструкции самолётов всё чаще применяются композитные материалы. Некоторые самолёты полностью изготавливаются из них.

Композитная конструкция. История. Использование композитных материалов в конструкции самолётов началось во время Второй мировой войны. Именно тогда при производстве фюзеляжей стратегических бомбардировщиков «В-29» стали использовать стекловолокно. В конце 50-х годов этот материал начал широко применяться при изготовлении планёров. В 1965 году был сертифицирован первый летательный аппарат, полностью изготовленный из стекловолокна. Это был планёр «Диамант HBV» швейцарского производства. Четыре года спустя в США был сертифицирован полностью стеклопластиковый четырёхместный одномоторный самолёт «Уиндекер Игл». В настоящее время более трети всех самолётов в мире производятся из композитных материалов.

Композитный материал — широкое понятие. К таким материалам относятся стекловолокно, углепластик, пуленепробиваемое волокно «Кевлар», а также их сочетания. Композитная конструкция имеет два важных преимущества: чрезвычайно гладкая поверхность и возможность изготовления сложных изогнутых или обтекаемых структур (рис. 2-15).

Самолёты из композитных материалов. Композитный материал — это искусственно созданный неоднородный материал, состоящий из наполнителя и армирующих элементов (волокон). Наполнитель выступает в качестве своеобразного «клея», скрепляя - волокна и (при вулканизации) придавая изделию форму, а волокна принимают на себя основную часть нагрузки.

Существует множество различных типов волокон и наполнителей. При изготовлении ЛА чаще всего используется эпоксидная смола, являющаяся разновидностью термореактивной пластмассы. По сравнении с другими аналогичными материалами (такими как полиэфирная смола), эпоксидная смола значительно прочнее. Кроме того, она лучше выдерживает высокие температуры. Есть много вариантов эпоксидных смол которые различаются характеристиками, временем и температурой вулканизации, а также стоимостью.

В качестве армирующих волокон при производстве ЛА чаще всего используются стекловолокно и углеродное волокно. Стекловолокно обладает хорошей прочностью на разрыв и сжатие, высокой стойкостью к ударным нагрузкам. Это простой в работе, относительно недорогой и широко распространенный материал. Его основным недостатком является достаточно большой вес. Из-за этого из стекловолокна сложно изготовить несущий корпус, который по лёгкости мог бы соперничать с аналогичным алюминиевым.

Углеродное волокно в целом прочнее на разрыв и сжатие, чем стекловолокно, и гораздо более жёсткое на изгиб. Оно также существенно легче, чем стекловолокно. Однако его стойкость к ударным нагрузкам несколько ниже, волокна достаточно хрупкие и при резком ударе - ломаются. Эти характеристики существенно улучшены в такой разновидности углеродного волокна, как «усиленная» эпоксидная смола, которая используется при изготовлении горизонтальных и вертикальных стабилизаторов лайнера «Боинг 787».

Углеродное волокно имеет более высокую стоимость чем стекловолокно. Цены несколько упали после внедрения инноваций, появившихся в ходе разработок бомбардировщика «В-2» (в 80-е годы прошлого века и лайнера «Боинг 777» (в 90-е годы). Хорошо сконструированные структуры из углеродного волокна могут быть значительно легче, чем аналогичные алюминиевые, — иногда более, чем на 30%.

Преимущества композитных материалов. Композитные материалы имеют несколько существенных преимуществ перед металлами, деревом или тканью. Чаще всего в качестве основного преимущества называют меньший вес. Однако следует понимать, что корпус самолёта, изготовленный из композитного материала, не обязательно будет легче металлического. Это зависит от характеристик корпуса, равно как и от используемого материала.

Более важным преимуществом является возможность создания при использовании композитных материалов очень гладкой и сложно искривлённой аэродинамической поверхности, которая позволяет существенно снизить сопротивление воздуха. Именно в силу этой причины в 60-е годы прошлого века дизайнеры планёров переключились с металла и дерева на композитные материалы.

Композитные материалы широко используются такими производителями самолётов, как «Циррус» и «Коламбия». Благодаря снижению сопротивления воздуха, самолёты этих компаний отличаются высокими лётными характеристиками, несмотря на наличие неубирающегося шасси. Композитные материалы также помогают маскировать радарные сигнатуры при дизайне типа «стелс» (в таких самолётах, как стратегический бомбардировщик «В-2» и многоцелевой истребитель «F-22»). Сегодня композитные материалы используются при производстве любых летательных аппаратов - от планёров до вертолётов.

Третьим преимуществом композитных материалов является отсутствие коррозии. Так, фюзеляж лайнера «Боинг 787» полностью изготавливается из композитных материалов, что позволяет этому самолёту выдерживать больший перепад давлений и большую влажность в кабине, чем это допускали лайнеры предыдущих поколений. Инженеров больше не заботит проблема коррозии из-за конденсации влаги на скрытых частях обшивки фюзеляжа (например, под изоляционным покрытием). В результате, долговременные эксплуатационные расходы авиакомпаний могут быть существенно снижены.

Ещё одним преимуществом композитных материалов является хорошие эксплуатационные качества в изгибающей среде (например, при использовании в лопастях несущего винта вертолётов). В отличие от большинства металлов, композитные материалы не страдают от усталости металлов и трещинообразования. При правильном конструировании лопасти несущего винта, выполненные из композитного материала, имеют существенно более высокое нормативное время эксплуатации, чем металлические. В силу этого большинство современных больших вертолётов имеют полностью композитные лопасти, а иногда и композитную втулку несущего винта.

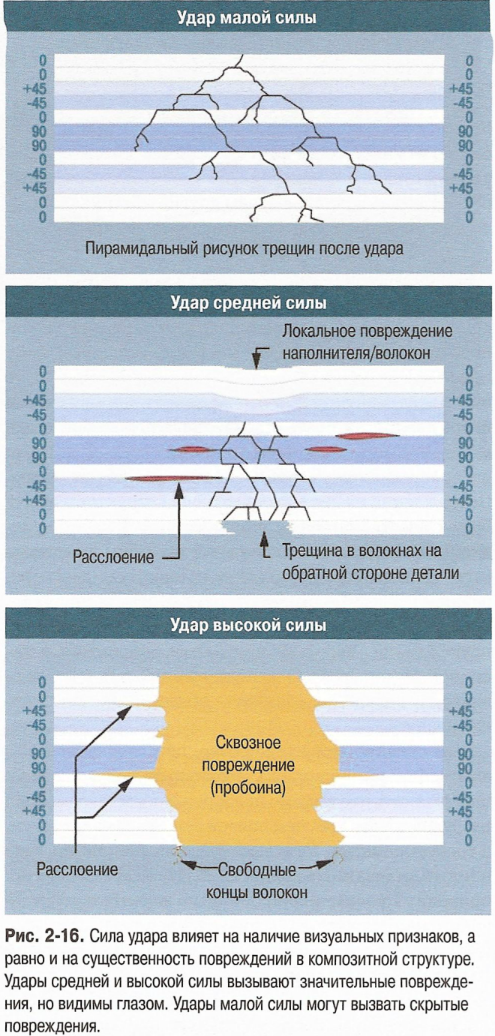

Недостатки композитных материалов. Композитные конструкции имеют свои недостатки, к самым важным из которых относится отсутствие визуальных следов повреждения. Композитные материалы реагируют на удар иначе, чем другие материалы, и зачастую повреждения не заметны при внешнем осмотре.

Например, если автомобиль врежется в алюминиевый фюзеляж, на фюзеляже останется вмятина. Если вмятины нет, нет и повреждения. Если вмятина присутствует, повреждение определяется визуально и производится ремонт. В композитных структурах удар малой силы (например, при столкновении или падении инструмента) часто не оставляет видимых следов повреждения на поверхности. При этом в зоне удара может возникнуть широкая зона расслоения, которая распространяется воронкообразно от точки удара. Повреждения на задней поверхности структуры могут быть существенными — и при этом совершенно невидимыми. Как только возникают причины предполагать, что произошёл удар (даже незначительной силы), появляется необходимость в приглашении специалиста для инспекции структуры и поиска внутренних повреждений. Хорошим признаком расслоения волоконной структуры при использовании стекловолокна является появление «белёсых» областей на поверхности корпуса.

Удар средней силы (например, при столкновении с автомобилем) приводит к локальным повреждениям поверхности, что видимо невооружённым глазом. Зона разрушения больше, чем повреждения на поверхности, и требует ремонта. Удар высокой силы (например, удар птицы или градины в корпус самолёта во время полёта), приводит к появлению пробоины и значительному повреждению структуры. В случае ударов средней и высокой силы повреждения видимы глазом, но удар слабой силы трудно определить визуально (рис. 2-16).

Если удар вызвал расслоение, разрушение поверхности или пробоину, в обязательном порядке необходимо проведение ремонта. В ожидании ремонта повреждённая область должна быть накрыта и защищена от дождя. Детали, изготовленные из композитного материала, часто представляют собой тонкую оболочку, под которой находится пористый внутренний слой (так называемая «сандвичевая» конструкция). Превосходная с точки зрения структурной жёсткости, такая структура подвержена проникновению влаги, что позже может привести к серьёзным проблемам. Наклеивание поверх пробоины отрезка специальной «изоляционной ленты» является хорошим способом временной защиты от воды, но это нельзя назвать структурным ремонтом. Таким ремонтом не является и использование пасты для заполнения отверстий, хотя этот метод можно применять в косметических целях.

Ещё одним недостатком композитных материалов является относительно низкая термостойкость. В то время как температурные пределы использования варьируются у различных смол, большинство из них начинают терять прочность при температурах выше 65° С. Для снижения температурного воздействия часто применяется окрашивание композитного корпуса в белый цвет. Например, нижняя поверхность крыла, окрашенная в чёрный цвет и располагающаяся над горячим асфальтовым покрытием в солнечный день, может нагреваться более чем до 100° С. Та же конструкция, окрашенная в белый цвет, редко разогревается более чем до 60° С.

Производители композитных самолётов часто дают конкретные рекомендации по допустимым цветам окраски корпуса. При повторной окраске самолёта необходимо точно следовать этим рекомендациям.

Причиной тепловых повреждений часто может являться пожар на борту. Даже быстро потушенное возгорание в тормозной системе может повредить нижнюю обшивку крыльев, стойки или колёса шасси. Композитные материалы также легко повреждаются различными растворителями, поэтому такими химикатами композитные структуры обрабатывать нельзя. Для удаления краски с композитных деталей используются только механические методы, например, обдув металлическим порошком или пескоструйная обработка. Случаи повреждения дорогостоящих композитных деталей растворителями относительно нередки, и такие повреждения обычно не подлежат ремонту.

Утечка жидкости на композитные конструкции. Иногда высказываются опасения по поводу попадания на композитные конструкции топлива, масла или гидравлической жидкости. Следует сказать, что при использовании современных эпоксидных смол это обычно не является проблемой. Как правило, если вытекающая жидкость не разъедает краску, она не может повредить и композитный материал под ней. Например, в некоторых самолётах используются топливные баки из стекловолокна, в которых топливо соприкасается с композитной поверхностью напрямую без использования герметика. Некоторые недорогие виды полиэфирной смолы могут быть повреждены при попадании на них смеси автомобильного бензина с этиловым спиртом. Более дорогостоящие смолы, как и эпоксидная смола, могут безопасно соприкасаться с автомобильным бензином, а также с авиационным бензином (октановое число 100) и реактивным топливом.

Защита от удара молнии. Важным фактором при проектировании ЛА является защита от удара молнии. При ударе молнии в ЛА его конструкция испытывает воздействие огромной мощности. Вне зависимости от того, управляете ли вы самолётом общего назначения или большим авиалайнером, основные принципы защиты от удара молнии остаются одинаковыми. Безотносительно к размеру самолёта, энергия от удара должна распределяться по большой площади поверхности — это позволяет уменьшить силу тока, приходящуюся на единицу площади обшивки, до приемлемого уровня.

При ударе молнии в самолёт, изготовленный из алюминия (в силу его электропроводности), электрическая энергия естественным образом распределяется по всей алюминиевой конструкции. В данном случае основной задачей конструкторов является защита электронного оборудования, топливной системы и т.д. Внешняя обшивка самолёта должна предоставлять путь наименьшего сопротивления для электрического разряда.

В случае самолёта, изготовленного из композитных материалов, ситуация иная. Стекловолокно является прекрасным электроизолятором. Углеродное волокно проводит электричество, однако не так хорошо, как алюминий. Следовательно, внешний слой композитной обшивки должен обладать дополнительной электропроводностью. Это обычно достигается с помощью металлической сетки, вмонтированной в обшивку. Чаще всего используются алюминиевые или медные сетки — алюминий для стекловолокна, медь для углеродного волокна. Любой структурный ремонт поверхностей, защищённых от удара молнии, должен включать в себя восстановление металлической сетки.

В том случае, если конструкция композитного самолёта предполагает наличие внутренней радиоантенны, в молниезащитной сетке должны быть оставлены специальные «окна». Внутренние радиоантенны иногда используются в композитных самолётах, поскольку стекловолокно прозрачно для радиоволн (в то время как углеродное волокно — нет).

Будущее композитных материалов. В течение нескольких десятилетий после окончания Второй мировой войны композитные материалы заняли важное место в авиационной промышленности. Благодаря своей универсальности и сопротивляемости коррозии, а также хорошему соотношению прочности и веса изделия, композитные материалы позволяют реализовать самые дерзкие и инновационные дизайнерские идеи. Использующиеся в самых различных самолётах — от лёгкого моноплана «Циррус SR-20» до авиалайнера «Боинг 787» — композитные материалы играют в авиаиндустрии значительную роль, и их применение будет только расширяться (рис. 2-17).

Дата добавления: 2017-05-06; просмотров: 5319;