ГЛАВА 9. РАСПРЕДЕЛЕННЫЕ СИСТЕМЫ УПРАВЛЕНИЯ

Общие замечания

Распределенной Системой Управления (DCS - Distributed Control Systems)принято называть большую систему управления, поставляемую в полном комплекте одним производителем. При этом в комплект системы всегда входят контроллеры, платы и модули ввода/вывода, сетевое оборудование, рабочие станции, программное обеспечение - все от одного производителя.

Часто производитель РСУ создавал свои сети управления и свои рабочие станции, поскольку на момент их рождения и сеть Ethernet, и компьютеры (РС) были достаточно слабы. РСУ, как правило, применяются для управления непрерывными технологическими процессами. Под непрерывными процессами подразумеваются те, останов которых может привести к порче изготавливаемой продукции, поломке технологического оборудования и даже несчастным случаям, а также те, возобновление которых после останова связано с большими издержками. Это сильно отличается от конвейера (применение систем PLC), который можно остановить и запустить заново достаточно быстро, при этом без каких-либо глобальных затрат. Сферы применения РСУ: химическая, нефтяная, газовая, пищевая промышленности, металлургия, энергоснабжение.

РСУ никогда не применялись для управления процессами упаковки, сварки автомобилей, разлива пива в бутылки и другими дискретными процессами.

Требования к РСУ

1) Отказоустойчивость. Для РСУ отказ, а соответственно и останов технологического процесса, недопустим. Высокая отказоустойчивость достигается путем резервирования (как правило, дублирования) аппаратных и программных компонентов системы, использования компонентов повышенной надежности, внедрения развитых средств диагностики, а также за счет технического обслуживания и непрерывного контроля со стороны человека.

2) Масштабируемость. РСУ должна одинаково хорошо подходить для автоматизации как одной установки, так и для всего завода. При этом система должна легко расширяться для того, чтобы охватить новые производственные участки (цеха). Расширение системы должно по возможности проходить без остановки уже внедренных участков системы.

3) Простота разработки и конфигурирования. Конфигурирование таких масштабных систем, как РСУ, – это тяжелый и долгий труд. Система должна предлагать инженерам целый набор предподготовленных программных компонентов и средств разработки. К ним относятся: пакеты визуального программирования, графические библиотеки, функциональные блоки, преднастроеные сетевые протоколы и интерфейсы. Вообще степень интеграция программных компонентов, входящих в состав РСУ, достаточно велика. Один из главных принципов построения РСУ – единая конфигурационная база системы. Изменения, выполненные в одном программной модуле системы, должны автоматически отражаться во всех зависимых модулях.

Функционально РСУ отличались (и до сих пор отличаются) от систем ПЛК+СКАДА (PLC + SCADA) следующими свойствами:

1)База данных распределена между контроллерами, но выглядит единой с точки зрения инженера. Именно это свойство и заложено в название "РСУ".

2)Операторский интерфейс тесно интегрирован в систему. Это не ПО SCADA, которое нужно "привязывать" к аппаратным средствам (железу). Здесь все работает сразу после включения питания и без какой-либо настройки.

3)Интенсивная и обширная обработка тревог (алармов) и событий реализуется также без каких-либо усилий со стороны разработчика.

4)Возможность вести разработку конфигурации и вносить изменения он-лайн, (то есть, не останавливая процесса управления).

5)Возможность менять отказавшее оборудование и расширять систему (добавлять новые узлы и платы) без отключения питания.

6)Глубокая диагностика от уровня операторского интерфейса до отдельного канала ввода/вывода без какой-либо настройки.

7)Возможность резервирования любого компонента системы (контроллер, модуль ввода/вывода, операторские станции) на аппаратном уровне и без какой-либо настройки программного обеспечения.

Все это, разумеется, делает начальную цену РСУ более высокой по сравнению с ПЛК+СКАДА, но на порядок снижает время разработки и внедрения.

Понятие "распределенная система" не относится к территориальным признакам. Территориально распределенные системы принято называть "системами телемеханики", "системами телеметрии" или просто "СКАДА-системами".

Компании - производители DCS Foxboro (I/A Series); Honeywell (PlantScape); Fisher-Rosemount (Delta-V); ABB (Symphony); Yokogawa (Centum XL); Valmet (Dimatic).

В станции управления могут быть зарезервированы платы CPU, внешние интерфейсы сети, интерфейсные платы шины RIO и внутренняя шина узла. Имеются модели с резервным источником питания.

На каждой процессорной плате находится два процессора (рис. 6). Каждый процессор выполняет одни и те же управляющие вычисления, а результаты вычислений сравниваются между собой. Если результаты согласуются, то они передаются в память и на интерфейсную плату шины.

Если результаты работы процессоров не совпадают, то сравнивающее устройство (компаратор) воспринимает это как нештатную ситуацию и переключается на резервную плату.

Резервная процессорная плата выполняет те же самые вычисления, что и основная плата. При переключении ее в активное состояние вычисленные на ней результаты передаются на интерфейсную шину без прерывания процесса управления.

При обнаружении ошибки состояния CPU производится самодиагностика платы, и если аппаратные средства в норме, плата возвращается из нештатного состояния в резервное.

Итак, комплексная автоматизация технологического процесса может быть решена двумя путями:

- на базе распределенной системы управления (РСУ/DCS);

- на базе программируемых логических контроллеров (ПЛК/PLC) и человеко-машинного интерфейса (ЧМИ/SCADA).

| Подход | Характеристика | +/- |

| РСУ | Очень высокая надежность и степень готовности | + |

| Полностью интегрированные инструменты ЧМИ, базы данных и приложения | + | |

| Оптимальная для непрерывного управления | + | |

| Дорогая архитектура для многих приложений | - | |

| Улучшение функциональности сильно усложняет структуру | - | |

| ПЛК с ЧМИ | Привлекательная цена, модульное аппаратное обеспечение | + |

| Оптимальная для высокоскоростных логических приложений | + | |

| Контроллер, ЧМИ и приложение не интегрированы | - | |

| Не детерминистская, менее современная концепция управления | - | |

| Нет композитных точек, для каждого параметра используется имя | - |

РСУ Simatic PCS 7

Simatic Process Control System 7 –впервые была представлена в 1996 году. Система стала продолжением общей фирменной концепции TIA (totally integrated automation), предполагающей интеграцию электротехнических продуктов Siemens в рамках единой системы управления. На данный момент система Simatic PCS 7, имеет более 1500 инсталляций в мире. Наибольшее распространение и успех система имеет в пищевом, химическом, стекольном, цементном и металлургическом секторах промышленности.

Верхний уровень

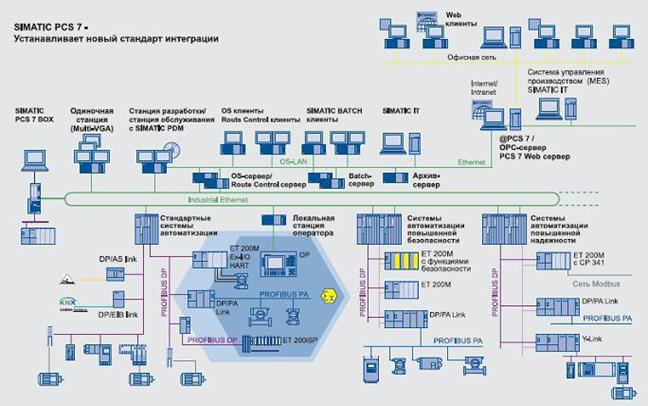

Что же такое Simatic PCS 7? Если взглянуть в брошюру, можно увидеть следующую страшную картинку (рис. 1), иллюстрирующую потенциальный размах и возможности системы (понятно, что в реальных системах избегают такого). В принципе то, что показано ниже, и является показательной интерпретацией упомянутой выше концепции TIA.

Рис.1. Общая архитектура системы Simatic PCS 7.

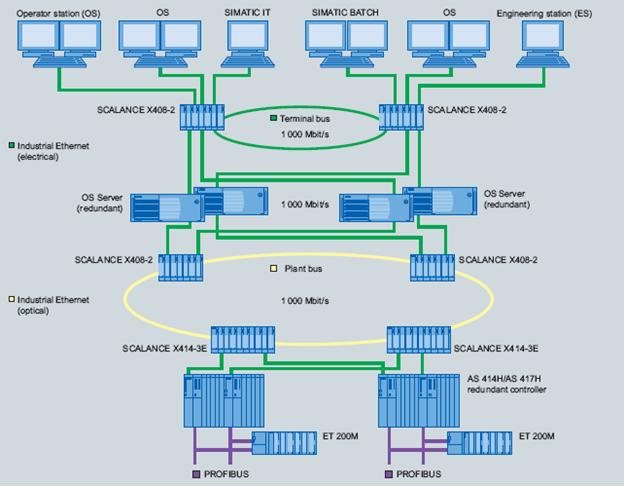

Для более подробного обсуждения системы взглянем на рисунок 2. На нем представлена более правдоподобная конфигурация системы.

Рис. 2. Более правдоподобная архитектура системы Simatic PCS 7.

Как видно, система имеет классическую трехуровневую архитектуру, характерную для класса DCS. На верхнем уровне располагаются операторские станции, серверы, инженерные станции и много чего другого. В общем случае в состав верхнего уровня могут входить:

- Операторские станции (ОС-клиенты) реализуют человеко-машинный интерфейс.

- Серверы (ОС-серверы) реализуют связь между операторскими станциями и контроллерами. Также занимаются архивированием. Опционально резервируются.

- Инженерные станции необходимы для технического обслуживания, реконфигурирования и диагностики системы.

- Серверы CAS (central archive servers) могут включаться в состав системы для долговременного хранения истории в виде базы данных SQL. Опционально резервируются.

- Серверы Web Navigator используются для предоставления доступа к технологическим данным и архиву через Web-интерфейс. Поддержка до 50 удаленных клиентов.

- Серверы Batch используются для рецептурного управления процессом. Опционально резервируются.

- Серверы Route Control используются для управления транспортировкой продукта по разветвленной системе технологических маршрутов. Опционально резервируются.

- Серверы OPC нужны для доступа к реальным технологическим данным и архивам по одноименному протоколу.

Сети верхнего уровня, как правило, строятся на базе промышленных коммутаторов Siemens серии Scalance. На самом деле можно использовать Ethernet-совместимые сетевые компоненты и других производителей, но, естественно, производитель не рекомендует этого делать.

В общем, в рамках PCS 7 существуют две возможные схемы построения верхнего уровня:

• Классическая схема “клиент-сервер”;

• Одиночные станции

Первый вариант заключается в том, что в системе выделяют общий сервер (или резервированную пару серверов), который с одной стороны общается с подключенными к нему контроллерами, а с другой – поставляет технологические данные операторским станциям и другим клиентам. Этот вариант хорош, если клиентов множество, а коммуникационная нагрузка на контроллеры со стороны верхнего уровня должна быть умеренной. Второй вариант предполагает прямое подключение станций к контроллерам и хорошо подходит для небольших систем, для которых наличие сервера - слишком дорогое удовольствие. Приятно, что проектировщик системы не ограничен фиксированной структурой верхнего уровня и имеет свободу выбора оптимального решения.

Дата добавления: 2016-11-28; просмотров: 6304;