Общие требования при конструировании деталей, получаемых листовой штамповкой

Служебные свойства готовой детали, полученной листовой штамповкой, в значительной степени определяются характеристиками исходной листовой заготовки, полученной прокаткой. При выборе материала исходной заготовки следует руководствоваться требованиями к свойствам детали, способностью к формоизменению в операциях, потребных для превращения плоской заготовки в заданную деталь, а также стоимостью материала, которая в значительной степени определяет себестоимость полученной детали. Поэтому при конструировании деталей, изготовляемых листовой штамповкой, следует обращать особое внимание на технологичность деталей, т. е. на удобство и простоту их изготовления. При изготовлении плоских деталей следует в первую очередь обращать внимание на конфигурацию детали, стремясь без ухудшения служебных характеристик обеспечить уменьшение отходов при вырубке заготовки. Уменьшение потерь металла при вырубке можно также достичь, если возникающие при вырубке отходы использовать для изготовления других деталей.

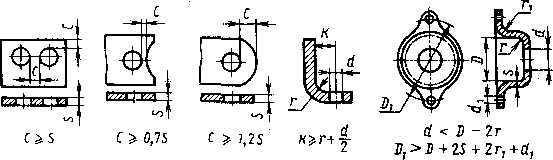

При конструировании деталей, получаемых листовой штамповкой, следует также обращать внимание на рациональность назначаемых размеров. Так, например, при штамповке плоских деталей размеры контуров деталей следует назначать с учетом рекомендаций, приведенных на рис. 4.3, так как уменьшение размеров элементов контура по сравнению с рекомендуемыми может привести к существенному снижению стойкости инструмента (возрастают сжимающие напряжения в сечении пуансона, действующие на режущие кромки инструмента).

Рис. 3 – Примеры технологичного размещения отверстий в штампуемых деталях

Боковые поверхности (поверхности сдвига), образующиеся при вырубке, имеют шероховатость, достигающую Rа = 80…40мкм, вследствие того, что окончательное разделение сдвигаемых частей происходит в результате развития трещин, зарождающихся у режущих кромок и движущихся навстречу до слияния. Трещины развиваются под некоторым углом (3…5°) к перпендикуляру к полости заготовки, благодаря чему поверхность среза не строго перпендикулярна плоскости заготовки. В случае если желательно уменьшить шероховатость поверхности среза, ликвидировать ее неперпендикулярность плоскости заготовки и повысить точность поперечных размеров штампуемой детали, возникает необходимость введения операций зачистки или применения более сложных способов штамповки, например штамповки со сжатием, требующей специализированных прессов и дорогих высокоточных штампов. Естественно, что это удорожает штампуемые детали.

Аналогичные рекомендации по назначению размеров отдельных элементов конфигурации штампуемых деталей существуют и для пространственных деталей, получаемых с использованием формоизменяющих операций листовой штамповки.

Гибка

Для деталей, получаемых гибкой, некоторые рекомендации по назначению размеров элементов деталей приведены на рис. 3. Указанные рекомендации связаны с тем, что при изгибе наружные слои заготовки растягиваются, а внутренние - сжимаются, причем зона пластических деформаций простирается несколько дальше скругленного участка получаемой детали. Растяжение наружных слоев тем больше, чем меньше радиус скругления в месте изгиба при той же толщине заготовки. Рекомендуемые величины радиусов должны обеспечить исключение разрушения заготовки в зоне растяжения. Рекомендации относительно размеров плоских участков и расположения отверстий в них основаны на стремлении исключить деформацию полок и отверстий, а также возникновение боковые сил, действующих на пуансон при пробивке после гибки, если часть его режущей кромки будет приходиться на скругленный участок заготовки.

Некоторые трудности возникают при штамповке деталей с использованием гибки вследствие так называемого пружинения, т. е. изменения углов между прямолинейными полками или радиусов скругления при снятии деформирующих усилий. Пружинение возникает вследствие того, что при гибке в местах изменения кривизны действуют напряжения, величина и знак которых переменны по толщине. При разгрузке растянутые слои укорачиваются, а сжатые - удлиняются, что и приводит к угловым деформациям при разгрузке. Изменением условий гибки (гибка с подчеканкой, с растяжением, со сжатием) можно уменьшить пружинение. Однако даже при таких ухищрениях минимальные значения углов пружинения составляют 0,5…1,5º.

С учетом того, что заготовка в месте изгиба утоняется, обычно внутренний радиус в угловом участке соответствует радиусу скругления рабочей кромки пуансона, а наружный радиус получается самопроизвольно (не оформляется инструментом). Поэтому при составлении чертежа детали, получаемой гибкой, следует оговаривать значения внутренних радиусов скругления в участках изгиба, не проставляя размеров наружных радиусов. Если же в конструкции детали должен быть оговорен наружный радиус в месте изгиба, то это может быть достигнуто лишь путем значительного усложнения процесса гибки (стесненная гибка, гибка с набором металла в зоне изгиба, гибка с последующей подсадкой воздействий сжимающих усилий на прямолинейные полки).

Вытяжка

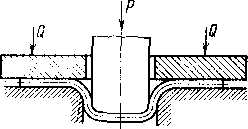

Полые детали в листовой штамповке обычно изготовляют вытяжкой из плоской заготовки. Схема осесимметричной вытяжки показана на рис. 4.4.

Рис. 4 - Схема вытяжки: Q - сила прижима фланца для предотвращения складкообразования; Р - деформирующая сила, необходимая для вытяжки

При изготовлении цилиндрических деталей за один переход можно обеспечить образование стенки стакана высотой примерно 0,5…0,7 от диаметра. Детали с большим отношением высоты к диаметру изготавливают за несколько переходов, число которых (а, следовательно, и занятых штампов) тем больше, чем больше отношение высоты стакана к его диаметру.

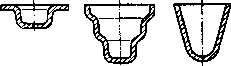

Вытяжкой могут быть получены осесимметричные детали со сферическим дном, с криволинейной образующей, со ступенчатой формой боковой поверхности (с увеличением диаметра ступеней от дна к краю), с конической образующей боковой поверхности и т. п. При изготовлении подобных деталей вытяжкой также наблюдается самопроизвольное изменение толщины заготовки. Если по условиям работы детали или изделия в целом желательно регламентировать допустимое изменение толщины, то процесс штамповки может претерпеть существенные изменения. Может потребоваться изменение характера воздействия внешних сил на вытягиваемую заготовку (например, осуществление вытяжки с проталкиванием заготовки действием сил, приложенных к краевой части) или изготовление детали комбинацией нескольких операций (кроме вытяжки, используют операции обжима, раздачи, формовки и т. п.).

Вытяжкой получают и неосесимметричные полые детали как с плоскими боковыми частями (коробчатые детали), так и детали сложной формы типа деталей облицовки автомобиля, крышек фотоаппарата и т. п. Подобные детали изготовляют как однопереходной, так и многопереходной вытяжкой. Сложность технологического процесса в этом случае определяется главным образом размерными характеристиками детали, такими, как отношение высотных размеров, значения радиусов на переходе от стенок к донной части, а также на участках сопряжения боковых поверхностей детали и т.п.

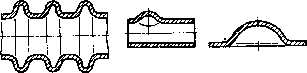

Типовые конструкции деталей, изготовленных вытяжкой, приведены на рис. 4.5.

Рис. 4.5 - Типовые детали, изготовляемые вытяжкой

Отбортовка

Используя операцию отбортовки можно изготовить элементы деталей типа горловин как на плоских участках заготовки, так и на криволинейных. При отбортовке в очаге деформации действует схема двухосного растяжения, причем максимальным является растягивающее напряжение в меридианальном сечении с наибольшим удлинением в окружном направлении. При отбортовке наибольшее удлинение наблюдается на окружности, определяемой радиусом отверстия. Разрушение заготовки начинается с образования трещин, идущих от края отверстия вдоль образующей получаемой горловины. Высота изготовленной горловины (борта), которая может быть получена без образования трещин, зависит от пластичности материала, от отношения толщины заготовки к диаметру отверстия под отбортовку, а также от способа получения отверстия. Чем больше относительная толщина заготовки, тем (при прочих равных условиях) большую высоту горловины можно изготовить без разрушения заготовки.

Влияние способа изготовления отверстия на высоту горловины, изготовленной без разрушения, определяется тем, что при пробивке отверстия вблизи поверхности среза повышается прочность и уменьшаются показатели пластичности. При изготовлении отверстий сверлением с развертыванием зона упрочнения весьма мала. Наличие значительного упрочнения с одновременным снижением пластичности приводит к тому, что высота горловины у заготовок с пробитыми отверстиями существенно меньше, чем у заготовок с высверленными отверстиями.

При отбортовке высота горловины может быть рассчитана из условия, что длина развертки борта по средней линии равна ширине отбортовываемой части заготовки. Если высоту горловины нельзя изготовить за один переход, то необходима многопереходная отбортовка с промежуточными отжигами или для изготовления горловины применяют вытяжку (часто по схеме вытяжки с широким фланцем) с последующими пробивкой дна и отбортовкой. Толщина полученной горловины переменна по высоте - увеличивается от кромки горловины к ее основанию.

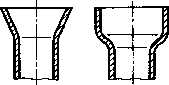

Раздача

Раздачей можно изготавливать полые детали со ступенчатой образующей стенки. Если эти детали с дном, то целесообразно их изготовлять вытяжкой. Если же деталь изготовляют из трубчатой заготовки, и она не имеет дна, то ступени целесообразно изготовлять обжимом или раздачей. При разработке технологического процесса следует учитывать соответствие характера изменения толщины стенок полых заготовок в процессах пластического деформирования желаемому распределению толщин стенок в заданной к изготовлению детали.

Типовые конфигурации деталей, изготовляемых раздачей, приведены на рис. 4.6.

Рис. 4.6 - Типовые детали, изготавливаемые раздачей

Завивка

Своеобразной разновидностью операции раздачи является оформление торообразного участка на краю заготовки («завивка»), в которой круговые волокна заготовки вначале удлиняются, а затем укорачиваются (как при обжиме). Торообразный краевой участок служит для увеличения жесткости штампуемой детали, причем жесткость может быть увеличена размещением проволоки в торообразном участке (при закатке край заготовки охватывает размещенную в штампе проволоку, согнутую по профилю поперечного сечения штампуемой детали).

Формовка

Рис. 4.7 - Типовые детали, изготавливаемые формовкой

Для изготовления местных выдавок в плоских или криволинейных участках заготовки используют операцию формовки. Как правило, в очаге деформации возникает схема двухосного растяжения и толщина заготовки обычно при этом уменьшается. Типовые конфигурации выдавок, изготавливаемые формовкой, представлены на рис. 4.7.

Высота выдавки, увеличение площади поверхности заготовки в очаге деформации ограничиваются возможностью образования трещин в наиболее тонком месте (обычно на вершине выдавки) и зависят от пластичности материала заготовки, условий трения на контактных поверхностях с инструментом и значения радиусов кривизны в участках сопряжения выдавки с остальной частью детали, а также инициальных радиусов кривизны профиля выдавки. Для улучшения условий течения металла и уменьшения локализации утонения желательно, чтобы указанные радиусы кривизны были не меньше 5…6 толщин. При изготовлении гофрированных труб (сильфонов) увеличению допустимой высоты гофров способствует осевое сжатие (укорочение) заготовки, благодаря которому возникают осевые сжимающие напряжения, что повышает пластичность материала и снижает утонение на вершинах гофров.

Таким образом, в листовой штамповке имеются широкие возможности управления течением металла в процессе деформирования, а, следовательно, и размерными характеристиками изготовляемых деталей, их свойствами и служебными характеристиками. Комбинируя последовательность штамповочных операций, характер силового воздействия при их осуществлении, а иногда и совмещая несколько операций в одном переходе из плоской листовой заготовки, можно изготовлять детали весьма сложной пространственной формы.

Прокатка

Основная продукция прокатного производства - листовой и сортовой прокат, обычно являющийся заготовками для последующей обработки резанием, ковкой или штамповкой. Эксплуатационные свойства деталей существенно определяются технологией их изготовления и качеством листового или сортового проката. Исходной заготовкой для прокатки является слиток, полученный заливкой жидкого расплава в изложницы или в кристаллизаторе машин непрерывной разливки металла.

Большую часть слитков черных, цветных и легких сплавов подвергают прокатке или прессованию. Листовой, сортовой или профильный прокат имеет весьма разнообразную форму и размеры поперечного сечения, которые по длине в большинстве случаев остаются постоянными. Листовой, профильный и сортовой прокат редко используют в виде деталей (кровельное железо, рельсы и т. п.).

При прокатке происходит уменьшение площади поперечного сечения заготовки и увеличение его длины.

Дата добавления: 2016-11-02; просмотров: 1975;