Корчеватели и корчеватели-собиратели

Автогрейдеры

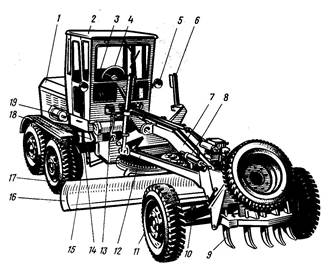

Автогрейдер (рисунок 9.1) – самоходная многофункциональная планировочно-профилировочная машина, основным рабочим органом которой служит полноповоротный грейдерный отвал с ножами, размещенный между передним и задним мостами пневмоколесного ходового оборудования. С помощью автогрейдеров можно профилировать земляное полотно, возводить насыпи высотой до 0,6 м, планировать откосы, выемки и насыпи, перемещать грунт и дорожно-строительные материалы, устраивать корыта и боковые канавы в дорожном полотне, перемешивать грунт и гравийные материалы с вяжущими материалами и добавками, очищать дороги от снега.

Автогрейдер

1 – капот; 2 – кабина; 3 – сидение машиниста; 4 – пульт управления; 5 – электросистема; 6, 8 – гидроцилиндры; 7 – основная рама; 9 – дополнительное оборудование; 10 – передняя ось; 11 – управляемые колеса; 12 – тяговая рама; 13 – гидросистема управления отвалом; 14 – задняя тележка; 15 – балансиры; 16 – основной отвал; 17 – ведущие пневмоколеса; 18 – трансмиссия; 19 – двигатель

Рисунок 9.1.

Для автогрейдеров характерно разнообразие производимых работ благодаря тому, что отвал может устанавливаться под различным углом в вертикальной и горизонтальной плоскостях и выноситься в сторону, достаточная точность выполнения планировочных и профилировочных работ, возможность установки различного сменного навесного оборудования (до 20 видов), высокая мобильность (транспортная скорость машины достигает 45 км/ч).

Автогрейдеры классифицируют по мощности двигателя и по соответствующему ей весу машины, по количеству осей и типу колесной схемы, по системе управления рабочим органом.

Классификация по мощности и весу приведена в таблице 9.1. Легкие автогрейдеры предназначены для содержания или мелкого ремонта грунтовых дорог; средние, получившие в настоящее время наибольшее распространение, – для строительства и среднего ремонта дорог, а также для работы в грунтах средних категорий; полутяжелы и тяжелые автогрейдеры предназначены для различных дорожных работ большого объема, для строительства дорог в тяжелых грунтовых условиях, для планирования аэродромов и т.п.

Таблица 9.1.

Классификация автогрейдеров по мощности и весу

| Группы | Вес автогрейдера в т | Мощность двигателя в л.с. |

| Легкие | 7 ... 9 | до 75 |

| Средние | 10 ... 12 | до 110 |

| Полутяжелые | 13 ... 18 | до 160 |

| Тяжелые | 18 ... 24 | 170 и более |

Различают автогрейдеры с двумя и тремя колесными осями.

Конструктивная компоновка автогрейдера характеризуется его колесной схемой, т.е. общим количеством осей, ведущих осей и осей с управляемыми колесами. Колесные схемы условно обозначаются формулой:

,

,

где А – число осей с управляемыми колесами;

Б – число ведущих осей;

В – общее число осей авто грейдера.

Так, трехосный автогрейдер с двумя задними ведущими осями и передней осью с управляемыми колесами имеет колесную формулу 1´2´3. Автогрейдеры с такой колесной формулой получили наибольшее распространение (75%), от автогрейдеров, имеющих колесную формулу 2´2´2, они отличаются более постоянной величиной сцепного веса и силой тяги по сцеплению, лучшей планирующей способностью ножа, лучшей конструктивной развеской по мостам, в связи с чем обеспечивается более устойчивое выдерживание прямолинейного движения. Однако автогрейдеры с колесной схемой 2´2´2 проще по конструкции и более маневренны, у них меньший радиус поворота, достаточная сила тяги.

Система управления рабочим органом автогрейдера может быть гидравлическая, редукторная, комбинированная (электрогидравлическая, редукторно-гидравлическая, пневмоэлектрическая и др.). Наиболее распространены автогрейдеры с объемным гидроприводом.

Основной вид работы автогрейдера – профилирование грунтовых дорог с треугольными или трапецеидальными кюветами (рисунок 9.2) в нулевых отметках или в насыпях высотой 0,3…0,4 м, образующихся за счет грунта канав. Профилирование складывается из повторения отдельных циклов рабочих проходов, начальным из которых является зарезание. После каждого прохода – зарезания грунт перемещают одним или несколькими проходами на место укладки. Зарезание является наиболее трудоемким проходом, требующим наибольшего тягового усилия.

Поперечные профили грунтовых дорог

а – с насыпью; б – в выемке; в – полувыемка-полунасыпь: 1 – насыпь; 2 – резерв; 3 – кавальеры; 4 – полунасыпь; 5 – полувыемки; 6, 9 – банкеты; 7 – нагорная канава; 8 – выемка

Рисунок 9.2.

Производительность автогрейдера зависит от его основных параметров: размеров ножа, мощности двигателя, тягового усилия на колесах, а также от условий его работы (характера грунта, технологии работ и т.д.).

Производительность автогрейдера выражается в объеме вырезанного и перемещенного грунта за единицу времени, в километрах спрофилированной дороги или в квадратных метрах спланированной площади.

Эксплуатационная производительность автогрейдера (м3/ч) при резании и перемещении грунта:

,

,

где В – ширина захвата отвала, м; l – длина участка, м; h – толщина срезаемой стружки, м; kв – коэффициент использования машины по времени; tр – время, затрачиваемое на один проход, с; tп – то же, на один поворот; п – число проходов по одному участку.

9.2 Грейдер-элеватор

Грейдер-элеватор (рисунок 9.3) разрабатывает (срезает) грунт послойно и отсыпает его в отвал или в транспортные средства.

Принципиальной особенностью этой машины является то, что грунт, отделяемый от массива, попадает на транспортирующее устройство – конвейер, при помощи которого он подается в транспортные средство или в отвал. Это выгодно отличает грейдер-элеваторы от других землеройно-транспортных машин, так как расход энергии на транспортирование грунта конвейером значительно меньше, чем на заполнение грунтом скрепера или бульдозера, где в процессе перемещения грунта значительное количество энергии расходуется на трение грунта о грунт.

Грейдер-элеватор

Рисунок 9.3.

Грейдер-элеватор состоит из ходовой части, основной рамы, плужной балки, рабочего органа, ленточного конвейера, трансмиссии, привода конвейера, силовой установки и механизмов управления.

По типу рабочего органа грейдер-элеваторы разделяются на машины с дисковыми ножами, которые могут быть поворотными или неповоротными, с прямыми ножами и с криволинейными (струги). На рисунке 9.4 приводится конструкция дискового ножа. Диаметры таких ножей составляют от 600 до 1000 мм.

Дисковый сферический нож грейдер-элеватора

1 – плужная балка; 2 – подкос; 3 – дискодержатель; 4 – режущий диск; 5 – соединительный диск; 6 – центральный болт.

Рисунок 9.4.

По расположению конвейера грейдер-элеваторы разделяются на машины с поперечным или диагональным расположением конвейера, с одним или двумя поворотными конвейерами и машины с грунтометателем.

В зависимости от ходового оборудования и тягового средства грейдер-элеваторы могут быть прицепные (на пневматическом ходу), полуприцепные к гусеничным тракторам, навесные в виде сменного оборудования к автогрейдерам и самоходные (с собственной ходовой частью с использованием одноосных тягачей).

Грейдер-элеваторы применяются при строительстве дорог, постройке оросительных каналов, возведении дамб, валов, земляных плотин, разработке карьеров в равнинной местности и грунтов без значительных включений. При использовании транспорта с помощью таких машин устраивают высокие насыпи с выемкой грунта из боковых резервов или карьеров, разрабатывают глубокие или широкие выемки.

Наиболее эффективно используют грейдер-элеваторы при разработке связных грунтов. На сыпучих или сырых (с влажностью более 25%) грунтах производительность их невысокая.

Грунты I – III категорий грейдер-элеватор разрабатывает без предварительного рыхления, грунты IV категории должны предварительно разрыхляться. Мерзлые грунты, глубина промерзания которых больше 0,15 м, должны предварительно разрыхляться на всю глубину. При работе в разрыхленном грунте производительность грейдер-элеваторов падает вследствие ухудшения подачи кусков грунта на конвейер.

Для производительной работы грейдер-элеваторов требуется, чтобы поперечный уклон не превышал 18°.

Ввиду отмеченных значительных ограничений применения таких машин, широкого распространения они не получили.

9.3 Машины для подготовительных работ

Земляным работам предшествуют подготовительные работы, включающие расчистку территории от леса, кустарника и камней; рыхление грунтов; удаление растительного слоя, снос и перенос строений, перенос подземных коммуникаций. Завершающим этапом подготовительных работ является разбивка земляного сооружения. При выполнении подготовительных работ применяют кусторезы, древовалы, корчеватели, корчеватели-собиратели, рыхлители и другое оборудование.

Кусторезы

Кусторезы служат для расчистки территорий от кустарников и мелколесья при строительстве дорог и аэродромов, прокладке просек, подготовке строительных площадок, а также при проведении мелиоративных работ. Кусторезы представляют собой один из видов навесного сменного оборудования гусеничных тракторов или пневмоколесных тягачей.

Рабочий орган кустореза (рисунок 9.5,а) – клинообразный отвал 1, к нижним кромкам которого прикреплены горизонтальные режущие ножи 6. Отвал устанавливают на универсальной подковообразной раме 5, применяемой при агрегатировании тракторов с навесным оборудованием бульдозеров и корчевателей. Для защиты от падающих деревьев и ветвей трактор оснащают ограждением 4 из труб. При работе кустореза ножи отвала скользят по поверхности грунта и режущими кромками срезают кусты и деревья (мелколесье). В передней части отвала установлен вертикальный нож (колун) 7 для раскалывания пней и раздвигания сваленных деревьев. С внутренней стороны отвала, в его нижней части, на продольной оси имеется гнездо, в которое помещена шаровая головка 2 толкающей рамы. Такое крепление отвала к толкающей раме трактора допускает некоторое перемещение отвала в горизонтальной и вертикальной плоскостях. Отвал опирается на три лыжи, которые ограничивают степень его заглубления.

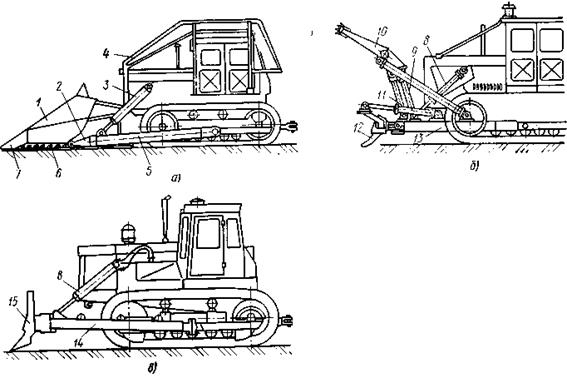

Машины для подготовительных работ

а – кусторез; б – древовал; в – корчеватель; 1 – отвал; 2 – съемная шаровая головка; 3 – гидроцилиндр подъема отвала; 4 – ограждение; 5 – универсальная рама; 6 – режущие ножи; 7 – вертикальный раскалывающий нож (колун); 8 – гидроцилиндры подъема основной рамы; 9 – гидроцилиндр изменения положения упора; 10 – упор; 11 – гидроцилиндры управления корчевателем; 12 – корчеватель; 13 – основная рама; 14 – толкающая рама; 15 – поперечные брусья с зубьями

Рисунок 9.5.

Величину заглубления и подъема отвала изменяют гидравлическими цилиндрами 3 или канатно-блочным механизмом, включающим канатный полиспаст и лебедку с приводом от вала отбора мощности трактора. Для перевода кустореза в транспортное положение отвал поднимают над опорной поверхностью на 300…400 мм.

Производительность кустореза (площадь, расчищенная от деревьев и кустарников, в м2/ч):

,

,

где В – ширина захвата, м; Jр – средняя рабочая скорость движения кустореза с учетом потери времени на остановки при поворотах и на снижение скорости при буксовании, м/с; п – число проходов по одному месту.

В зависимости от мощности базовой машины и конструкции навесного оборудования кусторезы могут срезать кустарники и деревья диаметром до 20…30 см. Ширина захвата обычно составляет 3,6 м, а производительность 0,5… 0,8 Га/ч.

Древовалы

Для удаления деревьев на расчищаемых участках применяют также цепные и дисковые пилы, бульдозеры и древовалы.

Различают древовалы, смонтированные на тракторах (рисунок 9.5,б) и позволяющие совмещать операции валки и корчевания леса, и древовалы с дисковой пилой на базе одноковшового экскаватора или трактора.

Корчеватели и корчеватели-собиратели

Корчеватели являются сменным навесным оборудованием гусеничных тракторов или пневмоколесных тягачей. Корчеватели служат для корчевки пней, расчистки земельных участков от корней и крупных камней, уборки лесных участков от сваленных деревьев и кустарника после прохода кустореза. В ряде случаев корчеватели на мощных тракторах используют как рыхлители для рыхления плотных грунтов перед разработкой их скреперами и бульдозерами. Корчеватели могут иметь узкие отвалы с 3…5 зубьями или широкие с 7…10 зубьями. Первые обычно используют для корчевания пней и извлечения крупных камней, вторые – для корчевания пней, удаления корней и очистки поверхности от поваленных деревьев, кустарников, пней и камней и др.

Корчеватель (см. рисунок 9.5,в) состоит из рамы 14 бульдозерного типа с отвалом или поперечными брусьями, на которых установлены зубья 15. Подъем и опускание рабочего оборудования производится гидроцилиндрами 8. Крепление отвала к раме может быть как жестким, так и шарнирным. Шарнирное крепление позволяет поворачивать отвал с зубьями после их заглубления под пень. В отдельных конструкциях каждый из зубьев имеет независимый шарнирный поворот относительно отвала. Эти дополнительные операции производят специально установленные гидроцилиндры.

Корчеватель-собиратель имеет прямоугольную корчующую решетчатую раму, обеспечивающую перемещение выкорчеванных пней и кустов.

Ширина захвата корчевателей составляет 0,43…2,09 м, а корчевателей-собирателей 2,7…3,55 м. Наибольшее заглубление зубьев 0,4…0,5 м. В зависимости от тягового усилия базовой машины за 1 ч работы корчеватели выкорчевывают 45…60 пней диаметром до 0,3…0,5 м. На сборе срезанного кустарника, выкорчеванных пней и на удалении остатков корней сменная производительность корчевателей-собирателей составляет 1,6…3,5 Га.

Рыхлители

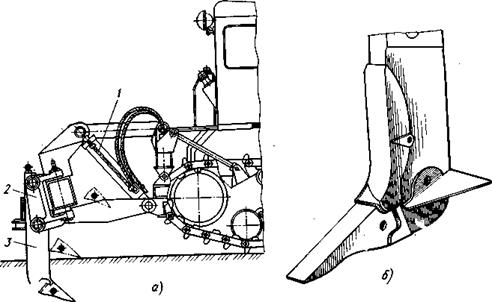

Рыхлители (рисунок 9.6) предназначены для рыхления мерзлых грунтов, трещиноватых горных пород, плотных глин, сцементированного гравия, песчаника, слежавшегося строительного мусора и др. Рабочее рыхлительное оборудование может быть выполнено по трех- и четырехзвенным схемам. Оно может быть закреплено на корпусе заднего моста базовой машины или на рамах гусеничных тележек. Рыхлители могут иметь постоянный и регулируемый угол рыхления наконечника зуба. Одним из прогрессивных направлений является создание четырехзвенных рыхлителей с изменяемым углом рыхления. Рыхлительное оборудование устанавливают на гусеничных тракторах, скреперах, автогрейдерах и погрузчиках.

Зуб рыхлителя состоит из стойки, наконечника и элементов крепления. Стойка зуба может быть прямой, полуизогнутой и изогнутой. Зубья с прямыми стойками могут хорошо работать на различных горных породах. Зубья с полуизогнутыми и изогнутыми стойками чаще используют на скальных породах пластинчатого строения и на слабых горных породах. При глубине рыхления более 800 мм применяют только прямые стойки. Наконечники зубьев выполняют сменными.

Зубья рыхлителя можно устанавливать на поперечной балке рамы и в поворотных в наклонной плоскости кронштейнах. Крепление зубьев в поворотных кронштейнах позволяет зубьям отклоняться относительно продольной оси рыхлителя в каждую сторону на угол 10…20° (см. рисунок 9.6,а). Шарнирное крепление зубьев обеспечивает прямолинейность движения рыхлителя при работе и уменьшает боковые нагрузки на зубья.

Рыхлитель с зубьями в поворотных кронштейнах

а – общий вид; б – рыхлительный зуб с открылками; 1 – гидроцилиндр подъема; 2 – поворотный кронштейн; 3 – зуб

Рисунок 9.6.

Для рыхления горных пород пластинчатого строения применяют зубья с открылками (см. рисунок 9.6,б).

Шаг зубьев может измениться при применении рыхлителя с откидными зубьями или рыхлителей, на которых зубья закрепляют в хомутах, переставляемых вдоль поперечной балки рамы. Применение четырехзвенной параллелограммной подвески (рисунок 9.7) позволяет сохранить заданный угол рыхления при изменении заглубления зубьев.

Для управления рыхлителями используют стандартные гидравлические системы бульдозеров. При навешивании рыхлительного оборудования на бульдозер, погрузчик, скрепер или автогрейдер, в существующие гидросистемы встраивают переходный кран, позволяющий поочередно управлять рыхлителем или основным оборудованием.

Производительность рыхлителя с учетом возможности разработки горной породы между резами другими машинами (в м3/ч):

,

,

где Jр – расчетная скорость движения рыхлителя, км/ч; b – расстояние между резами, м; hp – расчетная глубина рыхления, м; k1 – коэффициент, характеризующий число проходов одного направления; m — число проходов по одному и тому же резу.

Производительность рыхлителя, рассчитанная по сечению реза (без учета возможности разработки горной породы между резами другими машинами) (в м3/ч):

,

,

где F – площадь поперечного сечения резов при одном проходе, м2.

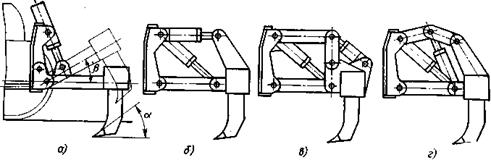

Конструктивные схемы рыхлительного оборудования

а – с трехзвенной подвеской; б, в, г – варианты параллелограммной подвески с изменением гидроцилиндром угла a рыхления

Рисунок 9.7.

В зависимости от развиваемой тяги базовой машины и физико-механических свойств разрабатываемого грунта наибольшее заглубление зубьев составляет 0,4…1 м.

| <== предыдущая лекция | | | следующая лекция ==> |

| Особенности производства земляных работ | | | ИСКУССТВО ЭПОХИ ПАЛЕОЛИТА |

Дата добавления: 2016-05-11; просмотров: 7568;