Особливості технології та техніки зварювання міді та мідних сплавів

При зварюванні міді необхідно враховувати специфічні властивості цього металу:

- висока теплопровідність;

- велика рідкоплинність;

- значна активність металу при взаємодії с киснем чи воднем в розплавленому стані.

|

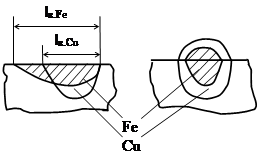

Внаслідок високої теплопровідності міді (майже в 6 раз більше, ніж у сталі) для зварювання плавленням необхідно застосовувати джерела нагріву з великою тепловою потужністю, а також підвищену порівняно із сталлю погонну енергію (qп=IUh/Vзв.,І®max, U®minÞ qп®max). Наприклад, дугове зварювання виконують на підвищеному струмі електродами великих діаметрів. Це приводить до зміни геометрії шва.

Підготовка до зварювання.

Зварювальний метал та зварювальний дріт перед зварюванням ретельно очищуються від оксидів та забруднень до металічного блиску і знежирюються.

Кромки – механічним методом (наждак, металеві щітки), зварювальний дріт – хімічним травленням в розчині: азотна кислота – 75 см3/л, сірчана кислота – 100 см3/л, соляна – 1 см3/л з наступним промиванням.

Високі тепло- і теплопровідність призводять до досить значним швидкостям охолодження металу шва (біля шовної зони) та малому часу зварювальної ванни в рідкому стані. Це погіршує формування шва і затрудняє металургійний обробіток зварювальної ванни.

Для цього потрібно застосовувати попередній і супутній підігрівання виробу, а це ускладнює технологію. Для інтенсивного металургійного обробітку зварювальної ванни потрібні більш енергійні розкислювачі, ніж при зварюванні сталей.

Високий коефіцієнт лінійного розширення міді та її сплавів (в 1,5 рази більший, ніж у сталі) визначає необхідність прийняття додаткових заходів проти значних деформацій конструкцій (підігрів, зварювання з прихватками).

Велика рідкоплинність міді (в 2-2,5 рази більше, ніж у сталі) утруднює зварювання міді у вертикальному та особливо в стельовому положенні. Це забруднення відноситься також до зварювання кільцевих швів з горизонтальною віссю обертання, особливо при малих діаметрах труб і великих товщинах. Необхідно забезпечити невеликі розміри зварювальної ванни та мінімальний час перебування металу в рідкому стані.

Велика рідкоплинність міді, особливо бронз не дозволяє виконувати у висячому положенні однобічне стикове зварювання з повним проплавленням та гарним формуванням шва з зворотного боку.

Для однопрохідних стикових швів потрібне застосовування підкладок, які щільно прилягають до зварювального металу: мідних, графітових, азбестових, флюсових подушок.

Через високу теплопровідність міді особливі вимоги пред’являються типів з'єднань і техніці зварювання. Рівномірне формування швів можливе лише при симетричному розташуванні джерела нагрівання по відношенню до зварювальних кромок. Тому зручно зварювати стикові з'єднання або наближенні до них по характеру тепловідводу деталі.

Таврові та кутові з'єднання з міді важко виконати.

Дугове зварювання в захисних газах дозволяє одержувати зварювальні з'єднання з найбільш високими механічними, корозійними та іншими властивостями, так як метал шва містить мінімальну кількість домішок.

|

Найбільш часто для міді використовують зварювання вольфрамовим електродом з присаджувальним дротом - S≤10 мм.

Зварювання проводиться постійним струмом прямої полярності, інколи змінним струмом.

Метал S≤5...6 мм зварюється без розроблення кромок, при S=6...12 мм V- подібна розробка кромок, при S>12 мм Х- подібна розробка кромок з кутом розкриття α=70...90°.

Зварювальний струм при зварюванні вольфрамовим електродом вибирають в залежності від діаметра електроду, виду струму і захисного газу.

При зварюванні в азоті або суміші азоту та гелію силу струму зменшують на 10...15% порівняно з аргоном, а напругу підвищують на 15...20%.

Гелій та азот забезпечують більш високий ККД процесу зварювання , в порівняні з аргоном.

При зварюванні в азоті глибина проплавлення більше, ніж при зварюванні в суміші азоту та гелію, але стійкість дугового розряду в азоті нижче ніж в суміші азоту та гелію. В азоті вище пароутворення.

Довжина дуги при зварюванні в суміші азоту та гелію повинна бути якомога менше (звичайно довжина дуги 3 мм). Найбільш довга дуга в азоті (біля 12 мм).

Статичні характеристики дуг при зварюванні міді неплавким електродом в різних захисних газах.

При донному зварювальному струмі напруга дуги, а отже, її потужність і тепло вкладення найбільш високі в азоті (в 3-4 рази більше , ніж в аргоні).

В гелії ці показники в 2 рази вище, ніж в аргоні.

Зварювання неплавким вольфрамовим електродом успішно застосовується для зварювання латуней, бронз, мідно-нікелевих сплавів та ін. При зварюванні неплавким електродом відбувається більш інтенсивне випаровування цинку, олова та інших елементів.

Зварювання вугільним електродом застосовується обмежено, переважно для виробів, які не перебувають під значними навантаженнями. Вугільні електроди доцільно застосовувати при товщині S<15 мм, при S³15 мм графітові. Діаметр електрода dе=4...20 мм, присадкові прутки dп=3...5 мм.

Зварювання проводиться постійним струмом прямої полярності. Довга дуга (напруга дуги - ³40 В), щоб уникнути попадання двоокису вуглецю в зварювальну ванну. Без захисту, чи наносять на кромки флюс на основі бури. Перед зварюванням підігрів. Після зварювання проковка при температурі Т=550 °- 800 °С та охолодження в воді.

Зварюють латуні та бронзи.

|

Зварювання плавким електродом застосовується рідше, ніж неплавким (хоча продуктивність в 2-3 рази вище), так як використовуючи плавкий електрод, важко забезпечити стабільність процесу та одержати безпористі шви. При зварюванні плавким електродом каплі металу проходять через дуговий проміжок, перегріваються і піддаються більш сильному окисленню за рахунок повітряної атмосфери, яка попадає в струмінь захисного газу.

Зварювання плавким електродом в середовищі захисним газом ведуть постійним струмом зворотної полярності від джерел живлення дуги з жорсткою зовнішньою характеристикою. Використовують звичайні автомати і напівавтомати для зварювання в захисних газах і зварювальним струмом діаметром 1...2 мм.

Діаметр електроду dе= 1 мм ® Ізв.= 150...220 А

Діаметр електроду dе= 2 мм ® Ізв.= 300...450 А

Uзв. = 22-26 В

Плавким електродом можна зварювати без підігріву більшої товщини, ніж неплавким:

В аргоні – товщина S³6...8 мм, S≤6...8 мм

В гелії, азоті – товщина S³10...12 мм, S≤10...12 мм

Зварювання плавким електродом застосовується для міді товщиною не менше 6...8 мм. Рекомендуються V- та Х- подібні кромки з кутом розкриття α=60...70° без притуплення.

При використанні плавкого електроду невеликого діаметру (0,8...1,4 мм) досить добре зварюються латуні та мідно-нікелеві сплави. Попередній підігрів необхідний лише при товщині S³12 мм.

|

Автоматичне зварювання під флюсом плавким електродом є високопродуктивним методом та виконується звичайними зварювальними автоматами постійним струмом зворотної полярності. Зварювання під керамічним флюсом типу ЖМ-1 може виконуватися змінним струмом.

Основна перевага автоматичного зварювання під флюсом є можливість одержання стабільних механічних властивостей з'єднань без попереднього підігріву. Тому при виготовленні крупно габаритних зварних конструкцій з міді великих товщин технологічний процес досить простий та практично не відрізняється від зварювання виробів із сталі. Зварюють товщини S=5...60 мм.

Зварювання, звичайно, виконують за один прохід з повним проплавленням стикових кромок. Метал товщиною до 20...25 мм зварюють одним електродом діаметром 4...5 мм без розроблення кромок. При більшій товщині металу рекомендується V- подібне розроблення кромок (притуплення 5...8 мм).

Однопрохідне зварювання і перші пласти при багатопроходному зварюванні виконують на графітовій підкладці чи флюсовій подушці. В зв’язку з відсутністю попереднього підігріву початок шва розміщують на вивідній планці. При товщині більшій 15 мм застосовують зварювання спареним (розщепленим) електродом (товщина S=15...30 мм) без розробки кромок з розміщенням електродів поперек шва (відстань 20 мм).

Під флюсом успішно зварюють латуні, тому що дуга закрита, випаровування цинку мінімальне.

Без розробки кромок зварюють латунь товщиною S≤20 мм (двостороннім швом). За один прохід - S≤12 мм.

При товщині S³14 мм застосовується V- та Х- подібне розроблення кромок. При зварюванні латуні характерна низька напруга дуги (зменшити випаровування цинку).

Добре зварюються автоматом під флюсом бронзи (алюмінієві, хромисті ...).

|

Виконується постійним струмом зворотної полярності. Струм підбирається з розрахунку 50 А на 1мм діаметра електрода:

Із = (50...60)dе

Зварювання виконується короткою дугою без поперечних коливань електроду. Стикові з'єднання зварюють на графітових чи металевих підкладках.

При товщині S≤4 мм без розробки кромок, при S³4 мм одностороннє зварювання з розробкою кромок з кутом розкриття α=60...70°.

При S³4 мм рекомендується підігрів до температури 300...500°С. При багатошаровому зварюванні при S³10...12 мм використовують електроди діаметром dе=6...8 мм при струмі зварювання Із до 500 А.

При зварюванні високопродуктивними електродами АНЦ-1 зварюють без підігріву (Товщина S≤15 мм).

Ручне дугове зварювання плавким електродом длоя латуні застосовується рідка з-за інтенсивного випаровування цинку. Аналогічно для віді.

Зварювання бронз плавким електродом застосовують широко, технологічні особливості, як і при зварюванні міді.

|

Проблема – необхідний прогрів зварювальних кромок.

Зварювання необхідно проводити великими постійними енергіями для гарного прогріву зварювальних кромок.

Застосовуються спеціальні формуючі пристрої з графіту.

Особливості режимів електрошлакового зварювання міді – підвищені зварювальні струми та висока напруга зварювання.

Обладнання серійне.

|

Переваги плазм енного зварювання міді великих товщин (30...40 мм та більше):

- можливість великих тепло вкладень в зварювальні кромки;

- зварювання стикових з'єднань за один прохід без розробки кромок (товщина S≤50...60 мм)ж

- мінімальний об’єм механічної обробки до та після зварювання.

Мікроплазменне зварювання – для зварювання труб товщиною стінки 0,2...0,5 мм.

Установка – МПУ-4, МПУ-РН.

|

Основний недолік - інтенсивне випаровування метала в вакуумі та необхідність значного тепло вкладення з-за високої теплопровідності.

Електровакуумне зварювання ефективне при виготовленні електровакуумних приладів.

При перевищенні певного значення питомої потужності в петлі нагріву не виходить отримати задовільну якість зварювального з'єднання міді.

Тому для міді розробили спеціальну техніку зварювання. Зварювання при товщині менше 2...3 мм виконують розфокусованим пучком, або перефокусованим, тобто з розміщенням фокуса пучка трохи вище рівня поверхні виробу.

|

Полум’я газового пальника – малоефективне джерело теплоти. Тому його використовують при зварюванні тонколистового металу. Мідь малої товщини зварюють „лівим” методом. Застосовується попередній підігрів. Флюс вводять в зварювальну ванну на розігрітому кінці прутка.

|

Контактне зварювання для міді та її сплавів ускладнена з-за високої електро- та теплопровідності. Зварюваність мідних сплавів краще, ніж у технічної міді. Частіш за все застосовується для латуней та кременистих бронз. (α-латуні Л-68).

|

Дифузійне зварювання забезпечує одержання якісних з'єднань та мінімальне залишкове напруження деформації.

Температура 880°С, тиск 5,5 МПа, , вакуум 133(10-3...10-4).

Холодне зварювання для з'єднання мідних дротів. В стик забезпечує задовільну електричний опір та міцність зварного з'єднання не нижче основного металу.

Ультразвукове зварювання – на частотах до 70 кГц.

Дата добавления: 2016-06-24; просмотров: 2430;