Аппаратура регулирования давления и расхода жидкости.

У большинства гидравлических приводов технологического оборудования предусматривается возможность регулирования скорости движения выходного звена двигателя (штока цилиндра или вала гидравлического мотора).

Регулируемый привод обеспечивает наладку оборудования на различные режимы работы, близкие к оптимальным. Чем шире диапазон регулирования параметра (в данном случае скорости движения), тем большей универсальностью обладает оборудование, то есть шире область его применения.

В гидравлических приводах возвратно-поступательного движения с цилиндрами линейная скорость перемещения поршня со штоком определяется зависимостью

, (2.4.1)

, (2.4.1)

где  - объемный расход масла, подводимый к цилиндру или отводимый от него;

- объемный расход масла, подводимый к цилиндру или отводимый от него;

- эффективная (рабочая) площадь поршня.

- эффективная (рабочая) площадь поршня.

Рабочая площадь поршня

для бесштоковой полости цилиндра

, (2.4.2)

, (2.4.2)

для штоковой полости

, (2.4.3)

, (2.4.3)

где  - диаметр поршня;

- диаметр поршня;

- диаметр штока.

- диаметр штока.

Анализируя зависимости (2.4.1), (2.4.2) и (2.4.3), можно сделать вывод о том, что для цилиндра с известными значениями диаметров поршня  и штока

и штока  единственным способом изменения скорости

единственным способом изменения скорости  выходного звена является регулирование подводимого или отводимого расхода

выходного звена является регулирование подводимого или отводимого расхода  масла.

масла.

В приводах вращательного движения угловая скорость вала гидравлического мотора определяется по формуле

, (2.4.4)

, (2.4.4)

где  - объемный расход масла, подводимый к мотору или отводимый от него;

- объемный расход масла, подводимый к мотору или отводимый от него;  - рабочий объем мотора, определяемый как суммарное изменение объемов рабочих камер мотора за один оборот ротора или объем масла необходимый для совершения одного оборота ротора (вала) мотора.

- рабочий объем мотора, определяемый как суммарное изменение объемов рабочих камер мотора за один оборот ротора или объем масла необходимый для совершения одного оборота ротора (вала) мотора.

Рабочий объем  регулируемых моторов может изменяться в процессе работы, а нерегулируемых - остается постоянным. Следовательно, в последнем случае изменение угловой скорости вала мотора можно обеспечить только путем регулирования расхода

регулируемых моторов может изменяться в процессе работы, а нерегулируемых - остается постоянным. Следовательно, в последнем случае изменение угловой скорости вала мотора можно обеспечить только путем регулирования расхода  .

.

Выше сказанное позволяет сделать общий вывод о том, что скоростные параметры гидравлических двигателей, а значит и машины в целом зависят от расхода жидкости, который можно регулировать различными способами.

Принцип дроссельного регулирования заключается в изменении расхода жидкости  путем изменения площади проходного сечения

путем изменения площади проходного сечения  дросселя, то есть гидравлического регулируемого сопротивления, установленного на пути движения масла (формула 1.9.8). При этом часть производительности (объемной подачи) нерегулируемого насоса отводится через дроссель или предохранительный переливной клапан на слив, минуя гидравлический двигатель, а сама подача насоса должна несколько превышать максимальный потребный расход гидравлического двигателя.

дросселя, то есть гидравлического регулируемого сопротивления, установленного на пути движения масла (формула 1.9.8). При этом часть производительности (объемной подачи) нерегулируемого насоса отводится через дроссель или предохранительный переливной клапан на слив, минуя гидравлический двигатель, а сама подача насоса должна несколько превышать максимальный потребный расход гидравлического двигателя.

Дроссели

Устройство, предназначенное для изменения расхода проходящего через него потока жидкости, называют дросселем.

Гидравлический дроссель представляет собой регулируемое сопротивление, обеспечивающее управление расходом жидкости путем изменения площади проходного сечения аппарата.

На рисунке 2.4.1 показаны основные типы регулируемых дросселей.

|

|

| Рис. 2.4.1. Основные типы регулируемых дросселей |

Основными деталями щелевого дросселя (рис. 2.4.1, а) являются втулка 1 с прорезью и корпус 2. Жидкость подводится по линии  внутрь втулки и через прорезь отводится в линию

внутрь втулки и через прорезь отводится в линию  .

.

Втулка может поворачиваться в корпусе, при этом площадь проходного сечения дросселя будет определяться зависимостью:

(2.4.5)

(2.4.5)

где  – ширина прорези;

– ширина прорези;

– радиус отверстия внутри втулки;

– радиус отверстия внутри втулки;

– угол открытия прорези, рад.

– угол открытия прорези, рад.

В золотниковом дросселе (дросселирующем распределителе) площадь проходного сечения зависит от расстояния между кромками золотника 1 и проточки в корпусе 2, а также диаметра золотника (рис. 2.4.1, б):

, (2.4.6)

, (2.4.6)

где  – диаметр золотника;

– диаметр золотника;

– расстояние между кромками золотника и проточки в корпусе.

– расстояние между кромками золотника и проточки в корпусе.

Для точной настройки небольшого расхода жидкости используют игольчатый дроссель (рис. 2.4.1,в), в котором масло проходит из линии  в линию

в линию  через зазор между иглой 1 и кромкой проточки корпуса 2. Площадь проходного сечения аппарата регулируется путем осевого смещения иглы в корпусе.

через зазор между иглой 1 и кромкой проточки корпуса 2. Площадь проходного сечения аппарата регулируется путем осевого смещения иглы в корпусе.

При конструировании дросселей необходимо соблюдать условие: площадь сечения входных и выходных каналов с диаметром  не должна быть меньше максимальной площади проходного окна дросселя, иначе сопротивление на входе или выходе аппарата будет больше, чем в самом дросселе.

не должна быть меньше максимальной площади проходного окна дросселя, иначе сопротивление на входе или выходе аппарата будет больше, чем в самом дросселе.

При дроссельном регулировании возможны два принципиально разных способа включения дросселя: последовательно с гидравлическим двигателем (в напорной или сливной линиях) (рис. 2.4.2,а и б) и параллельно двигателю (рис. 2.4.2,в).

|

| Рис. 2.4.2. Типовые схемы установки дросселей в гидравлических приводах |

При установке дросселя ДР в напорной (рис. 2.4.2,а) или в сливной (рис. 2.4.2,б) линиях скорость перемещения поршня цилиндраЦ достигает максимального значения при полностью открытом проходном сечении аппарата. Если дроссель закрыт, то поршень не перемещается, а вся жидкость, поступающая от насоса Н в напорную линию системы, через предохранительный переливной клапан КП отводится в бак Б.

Схему, приведенную на рисунке 2.4.2,а, нельзя использовать для работы гидравлического привода с отрицательной нагрузкой, то есть с нагрузкой, направление действия которой совпадает с направлением движения штока цилиндра. Под действием отрицательной нагрузки скорость поршня со штоком может увеличиться настолько, что произойдет разрыв (нарушение сплошности) потока жидкости в рабочей (напорной) полости цилиндра, и движение поршня станет неуправляемым, так как подпор давления со стороны сливной линии отсутствует.

Схема, показанная на рисунке 2.4.2,б, дает возможность управлять скоростью движения выходных звеньев гидравлических двигателей при знакопеременной нагрузке, обеспечивает быстрое торможение двигателя и отвод теплоты, выделяющейся при дросселировании рабочей жидкости, в бак, минуя цилиндр, однако часть мощности гидравлического двигателя (значительная при малых скоростях) затрачивается на преодоление гидравлического сопротивления сливной линии.

Потери давления и КПД гидропривода при последовательном включении дросселя не зависят от места дросселирования потока: на входе гидравлического двигателя или на выходе из него. Расчеты показывают, что КПД гидравлических приводов, показанных на рисунке 2.4.2,а и б, не может быть больше  , так как даже на оптимальном режиме работы привода только

, так как даже на оптимальном режиме работы привода только  подачи насоса направляется в цилиндр (остальное идет через клапан КП в бак) и лишь

подачи насоса направляется в цилиндр (остальное идет через клапан КП в бак) и лишь  давления, создаваемого насосом, используется двигателем (остальное теряется в дросселе). Общий КПД привода будет еще ниже за счет потерь мощности в насосе и цилиндре.

давления, создаваемого насосом, используется двигателем (остальное теряется в дросселе). Общий КПД привода будет еще ниже за счет потерь мощности в насосе и цилиндре.

При установке дросселя параллельно двигателю (рис. 2.4.2,в) максимальную скорость движения поршня цилиндра можно получить, закрыв проходное сечение аппарата. Если дроссель полностью открыт, то поршень останавливается, так как происходит разгрузка насоса на бак. Клапан КП в данной схеме работает только в аварийных ситуациях при перегрузке привода, то есть открывается лишь при чрезмерном повышении давления в системе.

Схему, приведенную на рисунке 2.4.2,в, нельзя использовать при подключении к одному насосу нескольких гидравлических двигателей и при работе привода с отрицательной нагрузкой.

Гидроприводы при параллельном включении дросселя имеют более высокий КПД по сравнению с приводами, содержащими последовательно включенные дроссели, так как их мощность зависит от нагрузки на рабочем органе машины.

Общим недостатком всех схем приводов с дроссельным способом регулирования является зависимость скорости движения выходного звена двигателя от преодолеваемой нагрузки.

Анализ формулы (1.9.8) показывает, что объемный расход жидкости  через дроссель при прочих равных условиях зависит не только от площади

через дроссель при прочих равных условиях зависит не только от площади  проходного сечения дросселя, но и от разности давлений

проходного сечения дросселя, но и от разности давлений  жидкости соответственно на входе и выходе аппарата. Зависимость расхода жидкости от площади проходного сечения дросселя линейная, а от разности давлений на входе и выходе аппарата - нелинейная. Увеличение нагрузки на выходном звене гидравлического двигателя приводит к уменьшению перепада давлений на входе и выходе дросселя, что снижает расход жидкости через дроссель и, в конечном итоге, приводит к уменьшению установленного значения скорости двигателя при любом варианте установки дросселя.

жидкости соответственно на входе и выходе аппарата. Зависимость расхода жидкости от площади проходного сечения дросселя линейная, а от разности давлений на входе и выходе аппарата - нелинейная. Увеличение нагрузки на выходном звене гидравлического двигателя приводит к уменьшению перепада давлений на входе и выходе дросселя, что снижает расход жидкости через дроссель и, в конечном итоге, приводит к уменьшению установленного значения скорости двигателя при любом варианте установки дросселя.

Регуляторы расхода

В большинстве гидроприводов установленная скорость движения выходных звеньев гидравлических двигателей должна быть постоянной в широком диапазоне изменения нагрузок на рабочих органах, поэтому перепад давлений на дросселе должен поддерживаться постоянным и небольшим (0,2…0,3 МПа) для получения минимальных расходов при минимально допустимой площади проходного сечения аппарата. Указанным условиям удовлетворяют регуляторы расхода, которые представляют собой комбинированные аппараты, содержащие дроссель и автоматический регулятор (клапан) для поддержания постоянного перепада давлений на дросселе.

Регулятор расхода (рис. 2.4.3) представляет собой комбинацию дросселя с регулятором, поддерживающим постоянный перепад давлений на дросселирующей щели, благодаря чему практически исключается зависимость расхода жидкости от нагрузки. Аппарат предназначен для регулирования расхода жидкости и автоматического поддержания установленного расхода постоянным.

|

|

| Рис. 2.4.3. Схема (а) и условное графическое обозначение (б) регулятора расхода | Конструкция регулятора расхода типа МГП55-2…М |

Основными элементами регулятора расхода являются: золотник 2, пружина 4 редукционного клапана и регулируемый дроссель 7. Жидкость подводится к аппарату по линии  и отводится по линии

и отводится по линии  . Полости 1 и 9 редукционного клапана каналами управления 6 и 8 соединены с линией

. Полости 1 и 9 редукционного клапана каналами управления 6 и 8 соединены с линией  на входе в дроссель 7, а полость 3 каналом 5 с линией

на входе в дроссель 7, а полость 3 каналом 5 с линией  на выходе дросселя.

на выходе дросселя.

При работе аппарата жидкость из линии  проходит через зазор высотой

проходит через зазор высотой  образованный кромками золотника 2 и проточки в корпусе, и дроссель 7 в линию

образованный кромками золотника 2 и проточки в корпусе, и дроссель 7 в линию  . При этом перед дросселем создается давление

. При этом перед дросселем создается давление  , которое в полостях 1 и 9 создает силу, действующую на золотник 2 снизу и поднимающую его вверх. Сверху, со стороны полости 3, на золотник действуют силы пружины 4 и давления

, которое в полостях 1 и 9 создает силу, действующую на золотник 2 снизу и поднимающую его вверх. Сверху, со стороны полости 3, на золотник действуют силы пружины 4 и давления  на выходе аппарата.

на выходе аппарата.

Устойчивое положение золотника 2 в корпусе будут сохраняться при равновесии сил на нем:

, (2.4.7)

, (2.4.7)

где  и

и  – давления жидкости соответственно на входе и выходе дросселя;

– давления жидкости соответственно на входе и выходе дросселя;

– сила пружины 4;

– сила пружины 4;

– площади торцов золотника 2 соответственно в полостях 1, 3, 9.

– площади торцов золотника 2 соответственно в полостях 1, 3, 9.

Если учесть, что  , а

, а  , предыдущее выражение можно преобразовать к виду

, предыдущее выражение можно преобразовать к виду

. (2.4.8)

. (2.4.8)

Так как ход золотника 2 мал и изменение силы пружины незначительно, разность давлений жидкости на входе и выходе дросселя считают постоянной.

Если давление  уменьшится, то из-за нарушения равновесия сил, золотник 2 поднимется вверх и высота

уменьшится, то из-за нарушения равновесия сил, золотник 2 поднимется вверх и высота  зазора также уменьшится, то есть увеличится сопротивление прохождению жидкости из линии

зазора также уменьшится, то есть увеличится сопротивление прохождению жидкости из линии  на вход дросселя. Потери давления в зазоре клапана увеличатся, и давление

на вход дросселя. Потери давления в зазоре клапана увеличатся, и давление  уменьшится. Это приведет к восстановлению равновесия сил на золотнике и прежней разности давлений

уменьшится. Это приведет к восстановлению равновесия сил на золотнике и прежней разности давлений  .

.

Увеличение давления  приведет к перемещению золотника 2 вниз, увеличению высоты

приведет к перемещению золотника 2 вниз, увеличению высоты  зазора (уменьшению его сопротивления) и росту давления

зазора (уменьшению его сопротивления) и росту давления  до величины, обеспечивающей равновесие сил на золотнике. При этом первоначальная разность давлений

до величины, обеспечивающей равновесие сил на золотнике. При этом первоначальная разность давлений  восстанавливается.

восстанавливается.

Таким образом, регулятор расхода автоматически стабилизирует разность давлений на входе и выходе дросселя и поддерживает постоянство установленного расхода жидкости в широком диапазоне изменения давлений в линиях  и

и  аппарата.

аппарата.

Недостатком регулятора расхода с редукционным клапаном является большое сопротивление движению жидкости, вызванное двойным дросселированием потока. При его использовании насос постоянно работает под максимальным давлением независимо от нагрузки на гидравлическом двигателе.

Регулятор расхода с предохранительным клапаном (рис. 2.4.4) предназначен для регулирования расхода жидкости, автоматического поддержания установленного расхода постоянным, защиты гидравлического привода от перегрузки путем ограничения максимального давления, разгрузки системы от давления при использовании дистанционного управления.

|

|

| Рис. 2.4.4. Схема (а) и условное графическое обозначение (б) регулятора расхода с предохранительным клапаном | Регулятор расхода Г55-21: 1 - дроссель, 2 - редукционный клапан, 3 - пружина |

Основными деталями регулятора расхода являются: регулируемый дроссель 1, переливной золотник 2, нерегулируемая пружина 6, запорный элемент 7 вспомогательного клапана, пружина 8, регулировочный винт 9. Жидкость подводится к аппарату по линии  и отводится по линии

и отводится по линии  к двигателю, а по линии

к двигателю, а по линии  в бак. Полости 14 и 17 клапана каналами управления 15 и 16 соединены с линией

в бак. Полости 14 и 17 клапана каналами управления 15 и 16 соединены с линией  на входе в дроссель 1, а полость 5 каналом 4, имеющим демпфер 3, с линией

на входе в дроссель 1, а полость 5 каналом 4, имеющим демпфер 3, с линией  на выходе дросселя. Полость вспомогательного клапана каналом 10 соединена со сливной линией

на выходе дросселя. Полость вспомогательного клапана каналом 10 соединена со сливной линией  .

.

При использовании дистанционного управления полость 5 каналами 11 и 13 через вспомогательный распределитель (пилот) 12 соединяют с линией  .

.

Регулирование расхода жидкости осуществляется путем изменения площади проходного сечения дросселя, а его стабилизация – за счет поддержания постоянной разности давлений  и

и  масла на входе и выходе дросселя.

масла на входе и выходе дросселя.

При работе регулятора в режиме стабилизации расхода вспомогательный клапан закрыт (шарик 7 пружиной 8 прижат к седлу и перекрывает проход жидкости из полости 5 в канал 10 и линию  ). Золотник 2 принимает устойчивое положение в корпусе при условии равновесия сил на нем

). Золотник 2 принимает устойчивое положение в корпусе при условии равновесия сил на нем

, (2.4.9)

, (2.4.9)

где  и

и  – давления жидкости соответственно на входе и выходе дросселя;

– давления жидкости соответственно на входе и выходе дросселя;  – сила пружины 6;

– сила пружины 6;

– площади торцов золотника 2 соответственно в полостях 5, 14 и 17.

– площади торцов золотника 2 соответственно в полостях 5, 14 и 17.

Если учесть, что  , а

, а  , последнее выражение можно преобразовать к виду

, последнее выражение можно преобразовать к виду

. (2.4.10)

. (2.4.10)

Поскольку перемещение золотника 2 невелико и изменение силы пружины незначительно, разность давлений жидкости на входе и выходе дросселя считают постоянной.

Следует обратить внимание на то, что при работе регулятора часть жидкости, подаваемой на вход дросселя, постоянно сливается в бак через кольцевой зазор, образованный кромками золотника 2 и проточки в корпусе.

Если давление  увеличивается, то из-за нарушения равновесия сил, золотник 2 сместится влево. При этом произойдет уменьшение величины

увеличивается, то из-за нарушения равновесия сил, золотник 2 сместится влево. При этом произойдет уменьшение величины  (рис. 2.4.4,а) кольцевого зазора, а, следовательно, уменьшится слив масла из линии

(рис. 2.4.4,а) кольцевого зазора, а, следовательно, уменьшится слив масла из линии  в линию

в линию  (в бак). Давление

(в бак). Давление  перед дросселем повысится до величины, при которой восстановится равновесие сил на золотнике, что будет означать восстановление прежнего значения разности давлений на входе и выходе дросселя.

перед дросселем повысится до величины, при которой восстановится равновесие сил на золотнике, что будет означать восстановление прежнего значения разности давлений на входе и выходе дросселя.

Уменьшение давления  приводит к смещению золотника вправо, увеличению размера кольцевого зазора и, следовательно, слива жидкости от входа в дроссель. При этом происходит понижение давления

приводит к смещению золотника вправо, увеличению размера кольцевого зазора и, следовательно, слива жидкости от входа в дроссель. При этом происходит понижение давления  и восстановление разности давлений на входе и выходе дросселя.

и восстановление разности давлений на входе и выходе дросселя.

Защита гидравлического привода от перегрузки обеспечивается при срабатывании вспомогательного клапана 7, пружина 8 которого винтом 9 настроена на максимально допустимую величину давления  . Клапан открывает проход жидкости из полости 5 по каналу 10 в линию

. Клапан открывает проход жидкости из полости 5 по каналу 10 в линию  . Равновесие сил на золотнике 2 нарушается, он смещается вправо и открывает проход жидкости из напорной линии

. Равновесие сил на золотнике 2 нарушается, он смещается вправо и открывает проход жидкости из напорной линии  в сливную линию

в сливную линию  .

.

Для разгрузки гидравлического привода от давления к полости 5 подключают вспомогательный распределитель (пилот) 12, который каналами 11 и 13 соединяет ее с линией  . Слив жидкости из полости 5 приводит к нарушению равновесия сил на золотнике 2, он, под действием небольшого давления

. Слив жидкости из полости 5 приводит к нарушению равновесия сил на золотнике 2, он, под действием небольшого давления  в полостях 14 и 17, смещается вправо, сжимая сравнительно слабую пружину 6, и соединяет напорную линию

в полостях 14 и 17, смещается вправо, сжимая сравнительно слабую пружину 6, и соединяет напорную линию  со сливом

со сливом  . При этом все масло, подаваемое насосом в напорную линию, сливается в бак, а вспомогательный клапан закрыт.

. При этом все масло, подаваемое насосом в напорную линию, сливается в бак, а вспомогательный клапан закрыт.

Применение регулятора расхода с предохранительным клапаном экономически более выгодно, чем регулятора с редукционным клапаном, поскольку потребляемая насосом мощность будет зависеть от нагрузки. рабочего органа станка.

Типовые варианты установки регуляторов расхода приведены на рисунке 2.4.5.

|

| Рис. 2.4.5. Типовая схема включения регуляторов расхода |

17. Применение электроприводов в АСУТП.

ЭП является основным средством автоматизации современных производственных механизмов и ТП. В большинстве ТП, связанных с обработкой металла (прокатка, резание и т.д.), он является единственным управляемым источником механической энергии. Механическая энергия выступает как основной управляемый технологический параметр. Например при прокатке полосы на многоклетьевом стане, производится последовательное обжатие в клетях. Обжать полосу – значит затратить определенное количество энергии, источник которой ЭП клети. АЭП может входить составной частью в более сложную АСУ. Применение в АСУ ТП точных датчиков и преобразователей технологической информации, дублирование сигналов и др. способы обеспечивают контроль за текущим состоянием объекта, эффективные алгоритмы управления, точные математические модели объектов, быстродействие современных средств обработки информации позволяет быстро рассчитать величины управляющих воздействий и выдать их на объект. Всего этого, однако, недостаточно для того, чтобы автоматизированное управление было качественным, командная информация должна так же быстро и точно восприниматься источником механической энергии – ЭП. Развитие АСУ ТП сопровождается ростом требований к АП в отношении точности, надежности, быстродействия. В настоящее время все больше для управления ЭП используют УВМ и микропроцессоры. При этом УВМ (МП) могут контролировать параметры ЭП, рассчитывать коррекцию в контурах регулирования и производить ее. УВМ, контролируя основные параметры привода (ток и напряжение и т.д.), используют их для расчета технологических величин. В таких системах осуществляется программное управление ЭП и комплексная автоматизация производства на базе ЭВМ и дискретных элементов автоматики. Пример такой системы АСУТП участка печей стана 2000. Наконец в последнее время унификация элементов управляющей техники, применяемая в ЭП и в АСУТП обусловила тенденцию к прямому цифровому управлению. При этом функции управления ЭП принимают на себя ВУ АСУТП обычно это МП или микроЭВМ, связанные с ЭВМ более высокого уровня. При этом схема управления ЭП содержит только усилительные узлы и датчики параметров. Функции регуляторов выполняет ЭВМ применяется для ЭП со сложными законами управления и высокими требованиями по точности. В ЭВМ сливаются функции управления ЭП и технологией. Таким образом ЭП в общем случае служит для изменения потока энергии необходимой для ТП, выполняет роль конечного исполнительного звена. Реализует законы управления формируемые вышестоящими уровнями АСУ, является самым нижним уровнем иерархии в АСУ, подчиненным элементам в АСУ ТП.

18 Принципы кодирования информации.

Кодирование информации — процесс преобразования сигнала из формы, удобной для непосредственного использования информации, в форму, удобную для передачи, хранения или автоматической переработки.

Ø Кодирование чисел основывается на представлении чисел в разных формах. Существуют различные системы исчисления и методы перевода из одной в другую. Есть два вида представления чисел в памяти компьютера. Один из них используется для кодирования целых чисел, второй (так называемое представление числа в формате с плавающей точкой) используется для задания некоторого подмножества действительных чисел.

Целое число представляется в виде двоичного кода, поочередно заполняя разряды числа в двоичной системе исчисления. А вот представление числа с плавающей точкой представляется как произведение мантиссы на основание системы исчисления в некоторой степени. В двоичном представлении Число с плавающей запятой состоит из набора отдельных двоичных разрядов, условно разделенных на так называемые знак (англ. sign), порядок (англ. exponent) и мантиссу (англ. mantis).

Ø Кодирование текста. Для представления текстовой информации в компьютере чаще всего используется алфавит мощностью 256 символов. Один символ из такого алфавита несет 8 бит информации, т. к. 28 = 256. Но 8 бит составляют один байт, следовательно, двоичный код каждого символа занимает 1 байт памяти ЭВМ.

Все символы такого алфавита пронумерованы от 0 до 255, а каждому номеру соответствует 8-разрядный двоичный код от 00000000 до 11111111. Этот код является порядковым номером символа в двоичной системе счисления.

Для разных типов ЭВМ и операционных систем используются различные таблицы кодировки, отличающиеся порядком размещения символов алфавита в кодовой таблице. Международным стандартом на персональных компьютерах является таблица кодировки ASCII. Стандартными в этой таблице являются только первые 128 символов, т. е. символы с номерами от нуля (двоичный код 00000000) до 127 (01111111). Сюда входят буквы латинского алфавита, цифры, знаки препинания, скобки и некоторые другие символы. Остальные 128 кодов, начиная со 128 (двоичный код 10000000) и кончая 255 (11111111), используются для кодировки букв национальных алфавитов, символов псевдографики и научных символов.

Ø Кодирование звука происходит оцифровкой аналогового сигнала через АЦП и перевод уровней сигнала в двоичный код и запись значения в память компьютера. Чтобы воспроизвести закодированный таким образом звук, нужно сделать обратное преобразование (для этого служит цифро-аналоговый преобразователь– ЦАП), а затем сгладить получившийся ступенчатый сигнал.

Согласно известной теореме Найквиста, для того, чтобы аналоговый (непрерывный по времени) сигнал можно было точно восстановить по его отсчетам, частота дискретизации должна быть как минимум вдвое больше максимальной звуковой частоты. Чем выше частота дискретизации и чем больше разрядов отводится для каждого отсчета, тем точнее будет представлен звук, но при этом увеличивается и размер звукового файла. Поэтому в зависимости от характера звука, требований, предъявляемых к его качеству и объему занимаемой памяти, выбирают некоторые компромиссные значения.

Ø Кодирование графической информации. В видеопамяти находится двоичная информация об изображении, выводимом на экран. Почти все создаваемые, обрабатываемые или просматриваемые с помощью компьютера изображения можно разделить на две большие части – растровую и векторную графику.

Растровые изображения представляют собой однослойную сетку точек, называемых пикселами (pixel, от англ. picture element). Код пиксела содержит информации о его цвете.

Для черно-белого изображения (без полутонов) пиксел может принимать только два значения: белый и черный (светится – не светится), а для его кодирования достаточно одного бита памяти: 1 – белый, 0 – черный.

Пиксел на цветном дисплее может иметь различную окраску, поэтому одного бита на пиксел недостаточно. Для кодирования 4-цветного изображения требуются два бита на пиксел, поскольку два бита могут принимать 4 различных состояния. Может использоваться, например, такой вариант кодировки цветов: 00 – черный, 10 – зеленый, 01 – красный, 11 – коричневый.

На RGB-мониторах все разнообразие цветов получается сочетанием базовых цветов – красного (Red), зеленого (Green), синего (Blue), из которых можно получить 8 основных комбинаций.

19 Моделирование технологических циклов.

Технологический цикл представляет собой суммарное время выполнения всех технологических операций данного технологического процесса. Технологический цикл есть сумма операционных циклов.

Длительность технологического цикла многооперационного процесса зависит от степени перекрытия во времени операционных циклов в каждой паре смежных операций, т. е. от степени параллельности выполнения смежных операций над партией продукции. Последовательное действие, параллельное, параллельно-последовательное.

При моделировании нужно учитывать время, затрачиваемое на исполнение операций, количество потоков производства и его объема.

Ко времени выполнения операций относят:

Ø основные – заготовительные, обрабатывающие, сборочные работы,

Ø вспомогательные – транспортные , контрольные операции.

Время естественных процессов

Время перерывов

Ø межоперационных

Ø межцикловых

Ø связанных с режимом работы предприятия

20. Схемная реализация комбинационных схем на логических элементах.

Любую логическое выражение можно представить в виде ДНФ или КНФ, эти функции можно представить в виде жесткой программной логики на логических элементах включающие в себя: И, НЕ, ИЛИ, И-НЕ, ИЛИ-НЕ. Путем соединения входов и выходов получается комбинация логических элементов, на выходе которой формируется сигнал. Такая логика не зависит от временных рамок, и формирующийся выходной сигнал будет меняться только при изменении входных параметров. Комбинационная схема характеризуется несколькими параметрами:

Ø Сложность – оценивается количеством оборудования и обычно измеряется числом корпусов микросхем.

Ø Сложность или цена – определяется суммарным числом входов логических элементов в составе комбинационной схемы.

Ø Быстродействие – оценивается максимальной задержкой между входным воздействием и выходного сигнала.

21. Информационные сети Ethernet.

Ethernet – технология локальный сетей, характеризующаяся тем, что прием информации может происходить одновременно несколькими пользователями, а передача осуществляется только одним. При наложении двух или нескольких сигналов образуется коллизия, а узел, который образовал этот сигнал доменом коллизии. Сеть формируется путем оптоволоконной линии или витой пары, на конце которой находится разъем 8Р8С (8 пинов, 8 контактов). Роль каждого отдельного пина может меняться, но есть и стандартные позиции. Кабель состоит обычно из 4 витых пар с экранированным слоем из фольги, и всё упаковано в поливиниловой оплетке. Частота передачи начинается с 16 МГц, а расстояние передачи ограничивается 100 метрами. При этом скорость передачи данных в современных сетях Ethernet достигает десятка гигабит. Для соединения нескольких устройств используют коммутаторы. Коммутатор представляет собой интеллектуальное многопортовое устройство, которое устанавливает физическую связь между двумя Ethernet-устройствами. При этом другие устройства сети оказываются не подключены к образованному каналу передачи. Таким образом, вместо обобществленного канала передачи коммутатор позволяет получить несколько независимых друг от друга каналов между парами устройств. Сеть оказывается разделена на независимые сегменты, в каждом из которых может происходить обмен информацией независимо от других. Это приводит к увеличению пропускной способности сети, снижению коэффициента загруженности, а также к устранению коллизий.

Плюсами Ethernet являются:

Ø простота интеграции с Internet и Intranet, простота интеграции с офисными сетями;

Ø возможность организации многомастерных сетей;

Ø неограниченные возможности по организации сетей самых разнообразных топологий;

Ø широкое применение в офисных сетях, что обеспечило экономическую эффективность технической поддержки стандарта со стороны международных организаций по стандартизации;

Ø появление недорогих коммутаторов, решивших проблему недетерминированности Ethernet.

Отличительными признаками промышленного Ethernet являются:

Ø отсутствие коллизий и детерминированность поведения благодаря применению коммутаторов;

Ø индустриальные климатические условия;

Ø устойчивость к вибрациям;

Ø отсутствие вентиляторов в оборудовании;

Ø повышенные требования к электромагнитной совместимости;

Ø компактность, крепление на ДИН-рейку;

Ø удобное подключение кабелей;

Ø диагностическая индикация на панели прибора;

Ø электропитание от источника напряжения в диапазоне от 10 до 30 В;

Ø возможность резервирования;

Ø разъемы и оборудование со степенью защиты до IP67;

Ø защита от электростатических зарядов, электромагнитных импульсов, от превышения напряжения питания;

Ø полнодуплексная передача.

22. Язык программирования FBD.

При программировании используются наборы библиотечных блоков и собственные блоки. Каждый блок обладает своими свойствами такими как: число входов/выходов, принимаемое значение, и свою логику. Из блоков выстраивается цепь. Каждая отдельная цепь представляет собой выражение, составленное графически из отдельных элементов. Внутри цепи блоки выполняются строго в порядке их соединения. Результат вычисления цепи записывается во внутреннюю переменную либо подается на выход ПЛК

23. Виды запоминающих устройств.

Запоминающие устройства различают:

· По энергозависимости

Ø энергозависимые

Ø независимые

· По устойчивости записи:

Ø постоянные ЗУ (ПЗУ), которая может быть PROM- единожды записываемая память с пережигаемыми перемычками,

EPROM-перезаписываемая память представляет собой матрицу транзисторов с плавающим затвором (стирается ультрафиолетом и др. излучением),

EEPROM- электрически стираемая память ,

FLASH;

Ø записываемые ППЗУ,

Ø перезаписываемые ПППЗУ,

Ø оперативные ОЗУ– обеспечивает хранение и считывание информации в процессе её обработки (строятся на триггерах/конденсаторах + полевой транзистор).

· По типу доступа:

Ø с последовательным доступом (магнитные ленты)

Ø произвольным доступом (оперативная память)

Ø я прямым доступом (HDD, SSD)

Ø с ассоциативным доступом

· по физическому принципу

Ø оптические

Ø магнитные

Ø магнитооптические

Ø перфорационные

24. Мультиплексоры и демультиплексоры. Мультиплексное и демультиплексорное дерево. Применение мультиплексоров в АСУТП.

Мультиплексоромназывается комбинационное логическое устройство, предназначенное для управляемой передачи данных от нескольких источников информации в один выходной канал. Мультиплексор имеет несколько информационных выходов, несколько адресных входов и вход тактируемый вход. Комбинация адресных входов, формирующих число в двоичной системе исчисления, дает на выходе сигнал, который находится на соответствующем числу информационном входе.

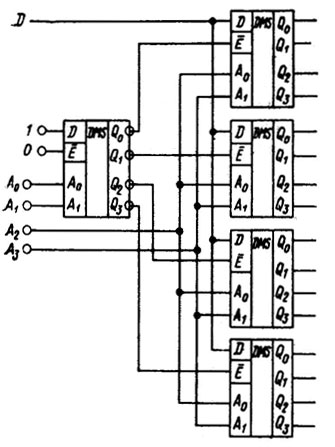

Мультиплексорным деревом называется совокупность последовательных мультиплексоров, тактируемых одновременно, но различными адресными входами, количество разрядов которых образует разрядность мультиплексорного дерева или слова. Оно актуально, когда возникает необходимость в большом количестве информационных входов, а единичный мультиплексор не может этого обеспечить.

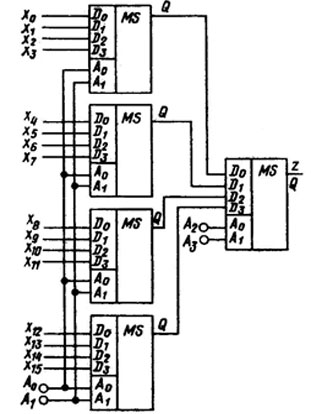

Рисунок – мультиплексорное дерево и демультиплексорное дерево.

Демультиплексор называется комбинационное логическое устройство, предназначенное для управляемой передачи данных от одного источника информации в несколько выходных каналов. Согласно данному определению, демультиплексор в общем случае имеет один информационный вход, n адресных входов и 2n выходов.

Демультиплексорное дерево. При необходимости увеличить число выходных выводов на основе рассмотренной схемы можно построить структуру демультиплексорного дерева. Его структура с точностью до зеркального отображения аналогична структуре мультиплексорного дерева. При этом демультиплексор первого уровня также управляется младшими разрядами адресного слова, а демультиплексоры второго уровня — его старшими разрядами. При этом обязательно для его построения демультиплексора должны иметь входы разрешения работы.

Применение: с помощью мультиплексоров и демультиплексоров можно формировать соответствующие логические функции при малом количестве микросхем. Так же с помощью них можно формировать связь между несколькими устройствами и в итоге получать возможность в переключении и управлении ими.

25. Типовые способы измерения технологических параметров.

Любой технологический параметр можно измерить контактным или бесконтактным способом. Контактный метод характеризуется непосредственным влиянием на измеряемый параметр, что увеличивает погрешность в его измерении.

Бесконтактный метод исключает влияние на измеряемую величину.

· По видам измерений

Ø Прямое измерение — измерение, при котором искомое значение физической величины получают непосредственно.

Ø Косвенное измерение — определение искомого значения физической величины на основании результатов прямых измерений других физических величин, функционально связанных с искомой величиной.

Ø Совместные измерения — проводимые одновременно измерения двух или нескольких неодноимённых величин для определения зависимости между ними.

Ø Совокупные измерения — проводимые одновременно измерения нескольких одноимённых величин, при которых искомые значения величин определяют путём решения системы уравнений, получаемых при измерениях этих величин в различных сочетаниях.

· По методам измерений

Ø Метод непосредственной оценки — метод измерений, при котором значение величины определяют непосредственно по показывающему средству измерений.

Ø Метод сравнения с мерой — метод измерений, в котором измеряемую величину сравнивают с величиной, воспроизводимой мерой.

Ø Нулевой (компенсационный) метод измерений — метод сравнения с мерой, в котором результирующий эффект воздействия измеряемой величины и меры на прибор сравнения доводят до нуля.

Ø Метод измерений замещением — метод сравнения с мерой, в котором измеряемую величину замещают мерой с известным значением величины.

Ø Метод измерений дополнением — метод сравнения с мерой, в котором значение измеряемой величины дополняется мерой этой же величины с таким расчетом, чтобы на прибор сравнения воздействовала их сумма, равная заранее заданному значению.

Ø Дифференциальный метод измерений — метод измерений, при котором измеряемая величина сравнивается с однородной величиной, имеющей известное значение, незначительно отличающееся от значения измеряемой величины, и при котором измеряется разность между этими двумя величинами.

Дата добавления: 2016-06-13; просмотров: 5494;