При работе пары «медь/сталь» сталь локально растворяется и начинается образование питтинга

Отложения металлической меди могут образовываться не только на по-верхности ТОТ, но и в их толще: электроны на ее восстановление из формы оксида берутся за счет перехода двухвалентной формы гидрооксида железа в

трехвалентную:

2H2O  2H++ 2OH–

2H++ 2OH–

2Fe(OH) 2 + 2OH–  2Fe(OH) 3 +2

2Fe(OH) 3 +2

2  + Сu 2-+

+ Сu 2-+  Сu (11)

Сu (11)

Объем оксидов компонентов сплавов превышает объем металла, из кото-рого образовался этот оксид. Это обстоятельство обусловливает дополни-тельные локальные механические напряжения. В свою очередь суммарные напряжения инициируют микропластическую деформацию – генерацию и скольжение дислокаций. Дислокации образуют (в зависимости от величины энергии дефекта упаковки конструкционного сплава:

1) либо – плоские скопления (копланарные ряды) в пределах одного или нескольких зерен – работает так называемый эстафетный механизм передачи пластической деформации от зерна к зерну (преимущественно в аустенитных сталях);

2)

|

2) либо – близко расположенные плоские скопления по обеим сторо-нам границы зерна (как правило – в углеродистых сталях, но не исключительно).

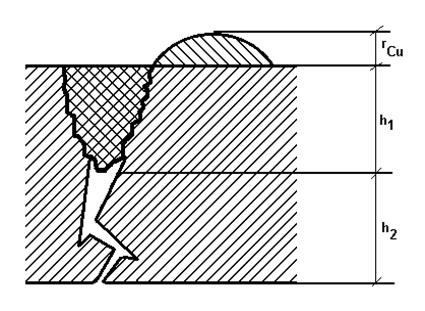

Рис. 1. Модель образования сквозного повреждения стенки теплообменной трубки (ТОТ) из-за совместного одновременного воздействия процессов

повреждения: хлоридо-кислородного коррозионного растрескивания, питтингообразования и усталости

rCu – радиус локальных отложений меди;h1–участок повреждения металла при образовании питтинга (заполнен оксидами компонентов стали);h2 – участок, сфррмированный по механизму хлоридо-кислородного коррозион-ного растрескивания; (толщина стенки теплообменной трубки L = h1 + h2)

Предполагается, что разность потенциалов пары «медь/сталь» значитель-но превышает разность потенциалов в других случаях питтингообразования и эти случаи не рассматриваются. Второе предположение заключается в ус-ловном равенстве и постоянстве во времени плотностей катодного и анод-ного токов при росте питтинга. Суть третьего предположения состоит в том, что скорость перехода меди из состояния раствора на поверхность теплооб-менной трубки пропорциональна концентрации аммиачных комплексов меди в воде второго контура. Четвертое предположение делается относительно постоянства формы металлической меди в отложениях.

Общий коррозионный ток локальной пары «медь /сталь» зависит от пло-щади поверхности локального участка отложений меди (площади катода). Площадь поверхности этого катода пропорциональна его массе в степени 2/3. Это можно относительно просто показать на следующем примере. Исходя из постоянства формы корень кубический из отношения массы меди в отложе-ниях пропорционален характерному размеру. Площадь поверхности меди в отложениях на ТОТ пропорциональна квадрату этого характерного размера. Именно площадь поверхности участвует в реакции катодной кислородной деполяризации и именно ее числовое значение формирует общий ток коррозии.

Следовательно скорость анодного растворения (суть – скорость роста глу-бины питтинга) пропорциональна массе меди в отложениях в степени 2/3.

Приращение же массы локального участка меди пропорционально скоро-сти перехода меди в состояние отложения и экспозиции.

Катодная водородная деполяризация и наводороживание протекают на промежуточных катодных участках.

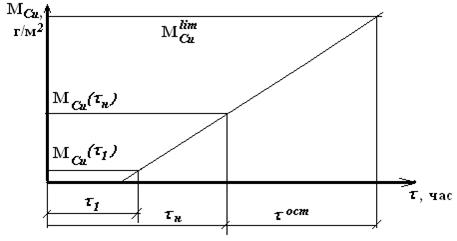

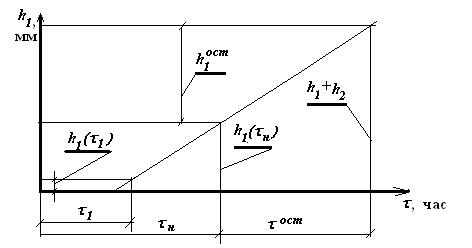

Рис. 1 можно преобразовать в расчетную схему прогноза остаточного ре-сурса стенки ТОТ при условии ее сквозного повреждения питтингом (рис.2 и рис. 3).

Среднюю скорость перехода меди в состояние отложения можно вычис-лить по данным анализа химического состава навески отложений, взятых с поверхности ТОТ

ZCu = [MCu(t н) - MCu(t1)] /(t н -t1) (12)

где: MCu(tн) и MCu(t1) - измеренные массы меди в навесках отложений с теплообменной трубки при наработке tн и t1, соответственно в интервале времени эксплуатации t1 tн; tн иt1 -соответственно, наработка на дату рас-чета и наработка на дату первого зафиксированного случая наличия меди в отложениях.

tн; tн иt1 -соответственно, наработка на дату рас-чета и наработка на дату первого зафиксированного случая наличия меди в отложениях.

Рис.2. Диаграмма схемы изменения удельной загрязненности ТОТ отложениями меди МCu от наработки t.

t1– наработка до обнаружения меди в отложениях; tн – на работка на дату прогноза; tост– остаточный ресурс до сквозного развития питтинга в стенке ТОТ; МCu (t1) – удельная загрязненность ТОТ отложениями меди (первая регистрация меди в отложениях на ТОТ); МCu (tн) – удельная за-грязненность ТОТ отложениями меди на дату прогноза; МCulim – предель-ное числовое значение удельной загрязненности ТОТ отложениями меди

Относительный дефицит толщины стенки теплообменной трубки на дату расчета t н можно интерпретировать как (рис.2): h1(t н)/( h1+ h2), где h1(t н)

-глубина питтинга при наработкеtн: измеряется методом вихретокового контроля, или иными методами; h1+ h2 -толщина стенки ТОТ.

Рис. 3. Диаграмма схемы изменения глубины питтинга в стенке ТОТ под действием ТОТ отложениймеди от наработкиt.

h1 – глубина

(t1) –глубина питтинга при наработке t1; h1(tн) – глубина питтинга при нара-ботке tн (на дату прогноза); h1 + h2 –толщина стенки ТОТ; tост – остато-чный ресурс до сквозного развития питтинга в стенке ТОТ.

Предположим (пятое предположение), что существует предельное значе-ние концентрации меди MCulim в отложениях на ТОТ, при которой сквозное повреждение ее стенки образуется только ростом питтинга за определенное время наработки (без участия процессов хлоридо-кислородного коррозион-ного растрескивания -ХКР и усталости -У). Числовое значение MCulim может быть получено только после обработки результатов целевых ускорен-ных испытаний.

Можно утверждать, что относительная глубина питтинга стенки ТОТ будет расти пропорционально относительной удельной загрязненности ТОТ медью в степени 2/3

[h1(t1)]/ (h1+ h2) = КCu {[(MCu (tн) +tост (ZCu)]/MCulim)}2/3 (13)

где: h1(t1) - абсолютное числовое значение глубины питтинга на дату ее измерения методом вихретокового контроля (или иными методами неразру-шающего контроля); КCu.-коэффициент перерасчета (формула 14).

КCu = [h1(t1)/(h1+ h2)]/ [MCu(t1) / M Cu lim] 2/3 (14)

Критерий предельного состояния металла стенки ТОТ – сквозной питтинг (шестая предпосылка). Используя формулы (12)  (14) можно получить (15):

(14) можно получить (15):

(15)

(15)

где: dCu – погрешность методики (формулы 15)

tост – остаточный ресурс до образования сквозного питтинга.

Т.е., предельное состояние металла стенки ТОТ наступит на дату прогно-за tн после экспозиции – tост – остаточный ресурс.

Оставшееся время до образования сквозного питтинга в стенке ТОТ при принятых допущениях можно вывести из формулы (16) после подстановки в

(15) вместо сокращений соответствующих числовых значений.

Пример расчета 2.

Исходные данные.

Толщина стенки ТОТ (h1+ h2) =1,5 мм;

Абсолютное числовое значение глубины питтинга на дату ее измерения равна h1(tн) = 0,5 мм. Это числовое значение берется из протокола вихре-токового контроля ТОТ ПГ (хранится в лаборатории металлов АЭС).

Числовое значение глубины питтинга при наработке до даты первой регист-рации меди в отложениях h1(t1)=0. Это числовое значение также берется из протокола вихретокового контроля ТОТ ПГ (хранится в лаборатории метал-лов АЭС).

Предельное значение концентрации меди в отложениях на ТОТ MCulim равно 50 г/м2 ;

Примечание:Требуется экспериментальное подтверждение числового значения MCulim при условии согласования экспозиции до сквозного роста питтинга.

Измеренная концентрация меди в отложениях на ТОТ MCu(t1) равна 5 г/м2 (первая зафиксированная в отложениях на ТОТ). Это числовое значение берется из Акта обследования ТОТ ПГ и результатов анализа химического состава отложений на ТОТ ПГ (хранится в лаборатории водно-химического режима АЭС).

Измеренная концентрация меди в отложениях на ТОТ MCu(t н) равна 25 г/м2 (в интервале времени эксплуатации(t1  tн). Это числовое значение бе-рется также из Акта обследования ТОТ ПГ и результатов анализа химиче-ского состава отложений на ТОТ ПГ (хранится в лаборатории водно-химиче-ского режима АЭС).

tн). Это числовое значение бе-рется также из Акта обследования ТОТ ПГ и результатов анализа химиче-ского состава отложений на ТОТ ПГ (хранится в лаборатории водно-химиче-ского режима АЭС).

Наработка на дату первой регистрации наличия меди в отложениях t1 равна 25000 часов (по данным ПТО АЭС);

Наработка на дату прогноза t н 50000 часов ((по данным ПТО АЭС);

Погрешность формулы (15) оставляет dCu =  20%;

20%;

При этих исходных данных прогнозируемая величина остаточного ресурса может быть вычислена решением (16) относительно tост – остаточный ресурс до образования сквозного питтинга – после подстановки в (15) соответствую-щих числовых значений, приведенных выше

(1-0,2) 3 / 2 =[0,5/1,5] 3 / 2 [50/25]  (16)

(16)

Остаточный ресурс tост до образования сквозного питтинга только из-за наличия меди в отложениях после решения (16) составит при h1(tн) = 0,5 мм

tост = 85000  часов. Соответственно полный ресурс будет равен: 50000+85 000=135000 часов. Средняя скорость развития питтинга на первом этапе будет равна при числе часов эксалуатации 8000 часов в год: 0,5/(25000/8000) = 0,16 мм/год; на втором: 0,094 мм/год;

часов. Соответственно полный ресурс будет равен: 50000+85 000=135000 часов. Средняя скорость развития питтинга на первом этапе будет равна при числе часов эксалуатации 8000 часов в год: 0,5/(25000/8000) = 0,16 мм/год; на втором: 0,094 мм/год;

При h1(tн) = 0,35 мм: tост =166500  часов, средняя скорость развития

часов, средняя скорость развития

питтинга на первом этапе будет равна 0,112 и на втором 0,054 мм/год.

При h1(tн) = 0,6 мм: tост = 58000  часов, средняя скорость развития питтинга на первом этапе будет равна 0,192 и на втором 0,14 мм/год.

часов, средняя скорость развития питтинга на первом этапе будет равна 0,192 и на втором 0,14 мм/год.

При h1(tн) = 0,75 мм: tост = 32000  часов, средняя скорость развития питтинга на первом этапе будет равна 0,24 и на втором 0,187 мм/год.

часов, средняя скорость развития питтинга на первом этапе будет равна 0,24 и на втором 0,187 мм/год.

Дата добавления: 2016-06-02; просмотров: 812;