Методы и средства очистки воздуха от вредных веществ

Для очистки загрязненного воздуха применяются аппараты различных конструкций, использующие различные методы очистки от вредных веществ.

Основными параметрами газоочистных аппаратов и систем очистки являются эффективность и гидравлическое сопротивление. Эффективность определяет концентрацию вредной примеси на выходе из аппарата, а гидравлическое сопротивление — затраты энергии на пропуск очищаемых газов через аппараты. Чем выше эффективность и меньше гидравлическое сопротивление, тем лучше.

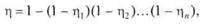

Эффективность очистки аппарата или системы аппаратов рассчитывается по формуле

где Свх и Свых — массовые концентрации примесей в газе до и после аппарата или системы аппаратов, мг/м3.

Если эффективности одного аппарата недостаточно для обеспечения требуемой чистоты отходящего воздуха, последовательно ставят несколько ступеней газоочистных аппаратов, суммарную эффективность которых можно определить по формуле

где г)|, л2 ••• Л,, — эффективность каждого аппарата в системе газоочистки.

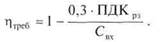

Если очищенный в аппарате воздух направляется в рабочую зону, то требуемую эффективность аппарата или системы очистки рассчитывают по формуле

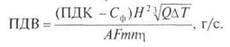

Если выброс очищенного воздуха на территории промышленного предприятия осуществляется через трубы, то устанавливают предельно допустимый выброс (ПДВ), определяющий то количество вредного вещества, которое может быть выброшено в единицу времени, чтобы с учетом рассеивания вредной примеси в атмосфере ее приземная концентрация не превышала предельно допустимую концентрацию для населенных мест. ПДВ может измеряться в мг/с и в т/год.

Зная концентрацию каждого вредного вещества в очищаемых газах Свх (мг/м3) и установленный для него ПДВ (мг/с), можно определить требуемую эффективность очистки газоочистного аппарата или их системы для этого вещества:

где Q — объем очищаемых газов в единицу времени (м3/с).

Номенклатура существующих газоочистных аппаратов очень широка, а их технические возможности позволяют обеспечивать высокие степени очистки отходящих газов практически по всем веществам. Создание высокоэффективных газоочистных систем сдерживается лишь финансовыми возможностями предприятий и государства.

Пылеуловители. Для очистки отходящих газов от пыли имеется широкий выбор аппаратов, которые можно разделить на две большие группы: сухие и мокрые (скрубберы) — орошаемые водой. Рассмотрим лишь некоторые из них, получившие наибольшее распространение в технике пылеулавливания.

Циклоны. Наиболее широкое распространение в практике пылеулавливания получили циклоны различных видов: одиночные, групповые, батарейные. На рис. 3.77 изображена конструкция одиночного циклона. Очищаемый воздух из входного патрубка 1 через спиралеобразный вход 2, предназначенный для закручивания потока, поступает сначала в цилиндрическую (4), а затем коническую (5) части корпуса. Во вращающемся потоке под действием центробежных сил более тяжелые, чем частицы воздуха, пылевые частицы сепарируются к периферии, а затем под действием силы тяжести собираются в пылевой бункер 7, выход из которого закрыт пылевым затвором 6. Более чистый воздух из центральной части корпуса через выхлопную трубу 3 поступает в камеру 8 очищенного газа, а из нее в патрубок 9 выда очищенного воздуха.

Рис. 3.77. Одиночный циклон: 1 — патрубок входа запыленного газа; 2 — винтообразная крышка; 3 — выхлопная труба; 4 — корпус (цилиндрическая часть); 5 — корпус (коническая часть); 6— пылевой затвор; 7 — бункер; 8 — камера очищенного газа; 9 — патрубок выхода очищенного газа

Пылевой затвор обычно выполняют в виде мигалки с конусным клапаном, изображенной в увеличенном виде на рисунке. Когда вес накопившейся в пылевом бункере пыли превысит силу, прижимающую конусный клапан и создаваемую контргрузом, клапан откроется, сбросит в приемную емкость и под действием груза вновь закроется.

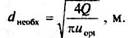

Существует много различных типов циклонов, но наибольшее распространение получили циклоны типов ЦН и СК-ЦН (тип серии С — сажевые), с помощью которых можно решить большинство задач по пылеулавливанию. Разработаны стандартные циклоны различных размеров с диаметрами цилиндрической части от 200 до 3000 мм. Все размеры, необходимые для изготовления циклона, представлены в долях от диаметра d его цилиндрической части. Для оптимального режима циклона в его цилиндрической части должна обеспечиваться оптимальная скорость морг При заданной производительности Q (м3/с) необходимый диаметр циклона определяется по формуле

Диаметр dHeo6x при выборе циклона округляют до ближайшего из стандартного типоразмера. Оптимальные скорости циклонов различных типов приведены в табл. 3.1.

Таблица 3.1. Рабочие параметры циклонов

| Параметр | Тип циклона | |||||

| ЦН-15 | ЦН-15у | ЦН-11 | ЦН-24 | СК-ЦН-22 | СК-ЦН-34 | |

| «opt. м/с | 3,5 | 3,5 | 3,5 | 4,5 | 2,0 | 1,7 |

| (/jq, МКМ | 4,5 | 3,65 | 8,5 | 1,13 | 1,95 | |

| 0,352 | 0,283 | 0,352 | 0,308 | 0,34 | 0,38 |

Эффективность улавливания циклоном частиц пыли различного размера характеризуется его спектром улавливания.

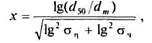

Спектр улавливания циклонов можно описать двумя параметрами (см. табл. 3.1): d50 — диаметром частицы, улавливаемой в аппарате с эффективностью 0,5 (иногда этот параметр называют медианной тонкостью очистки), и lgan — параметром, характеризующим вероятностный спектр улавливания аппарата.

Пыли, образующиеся в различных технологических процессах, обладают полидисперсным составом (частицами различного размера). Распределение большинства промышленных пылей по дисперсному составу можно описать также двумя параметрами: dm и lga4. Первый параметр dm называется медианным диаметром. Медианный размер — это размер такой частицы, для которой масса всех частиц в навеске промышленной пыли с диаметрами меньшими ее диаметра равна массе частиц с диаметрами большими ее диаметра. Второй параметр lga4 характеризует вероятностный спектр распределений частиц пыли по размерам. Для большинства промышленных пылей, которые образуются в типовых технологических процессах, параметры dm, lga,, известны и приводятся в атласах промышленных пылей.

|

Для того чтобы определить эффективности очистки аппаратом, необходимо определить параметр

а затем по справочным математическим таблицам определить значение нормальной функции распределения(интеграла вероятности) F{x) от параметра х (см. Приложение 2). Эффективность аппарата равна этому значению: л = F(x).

При больших диаметрах циклона кривизна траектории, по которой в корпусе вращается поток газа, уменьшается и ухудшается сепарация пыли к периферии, в результате снижается эффективность циклона по сравнению с расчетной. Поэтому циклоны с диаметром более 1 м применять не рекомендуется. Лучше применять групповые циклоны, в которых несколько одиночных циклонов (как правило четыре или шесть) сгруппированы в один блок обычно с единым пылевым бункером и выходной камерой. Конструкция такого циклона изображена на рис. 3.78. Расчет группового циклона аналогичен одиночному циклону с той лишь разницей, что общий объем очищаемого воздуха равномерно распределяется между одиночными циклонами, образующими группу.

Для очистки больших объемов газа с высокой эффективностью применяют батарейные циклоны, конструкция которого показана на рис. 3.79. В общем корпусе 1 призматической формы располагается большое количество циклонных элементов 2. В кольцевом зазоре между корпусом и выхлопной трубой 4 каждого циклонного элемента расположен завихритель потока газа. Завихритель или закручивающий поток элемент может быть выполнен в виде винта или розетки — лопаток, расположенных под углом к оси циклонного элемента. Завихритель закручивает поток очищаемого воздуха, и отделение пыли происходит аналогично одиночному циклону. Т. к. диаметр циклонных элементов всего лишь 250...300 мм, кривизна траектории вращения потока большая, а эффективность высокая.

Циклоны можно применять при высоких пылевых нагрузках — до 400 г/м\ при температурах газов до 500 °С, однако существуют проблемы при улавливании слипающихся и пожаров-зрывоопасных пылей.

Рис. 3.79. Батарейный циклон: 1 — корпус; 2 — циклонный элемент; 3 — розетка циклонного элемента; 4 — выхлопная труба; 5 — камера запыленного газа; 6 —камера очищенного газа; 7 — люк; 8 — пылевой затвор

Фильтры. В технике пылеулавливания широко применяют фильтры, которые обеспечивают высокую эффективность улавливания мелких частиц. Процесс очистки заключается в пропускании очищаемого воздуха через пористую перегородку или слой пористого материала. Перегородка работает как сито, не пропуская частицы с размером большим диаметра пор. Частицы же меньшего размера проникают внутрь перегородки и задерживаются там за счет инерционных, электрических и диффузионных процессов. Некоторые пылевые частицы просто заклиниваются в искривленных и разветвленных поровых каналах. По типу фильтровального материала фильтры делятся на тканевые, волокнистые и зернистые.

У тканевых фильтров фильтровальной перегородкой является ткань (хлопчатобумажная, шерстяная, лавсановая, нейлоновая, стеклянная, металлическая и т. д.) с регулярной структурой переплетения нитей (саржевой, полотняной и т. д.). Основной механизм фильтрования у таких фильтров — ситовый. Фильтрует не только и даже не столько фильтровальная ткань, сколько пылевой слой, образующийся на ее поверхности, поэтому такие фильтры можно регенерировать путем сброса слоя пыли с поверхности ткани. Т. е. механизм фильтрования в значительной степени поверхностный.

Волокнистые фильтры — это слой тонких и ультратонких волокон с нерегулярной, хаотичной структурой. Частицы пыли проходят внутрь слоя и задерживаются там, т. е. механизм фильтрования — объемный. Такие фильтры плохо регенерируются, т. к. удалить пыль изнутри слоя сложно. В большинстве случаев просто меняют насадку волокон или слой волокнистого материала. Примером волокнистого материала может являться войлок или ткань Петрянова, используемая в респираторах. Волокнистые фильтры могут обеспечить очень высокую степень очистки от ультратонких частиц. Поэтому их чаще всего применяют в системах приточной вентиляции для очистки атмосферного воздуха, поступающего в помещения, где требуется высокая степень чистоты для выполнения технологического процесса (оптика, радиоэлектроника и т. д.). Применяют их также для улавливания небольших количеств пыли ценных и редких веществ (золота, алмазов и пр.), при улавливании аэрозолей кислот, щелочей и т. д. Т. к. фильтры плохо регенерируются, для увеличения ресурса их работы ограничивают пылевые нагрузки и концентрацию пыли в очищаемом воздухе обычно до 5 мг/м3.

Зернистые фильтры в технике очистки промышленных выбросов используются редко и представляют собой насадку зернистого материала, спеченного или свободной засыпки.

Наибольшее распространение в технике очистки промышленных выбросов применяют тканевые рукавные фильтры. Конструкция такого фильтра показана на рис. 3.80. В корпусе 2

Наибольшее распространение в технике очистки промышленных выбросов применяют тканевые рукавные фильтры. Конструкция такого фильтра показана на рис. 3.80. В корпусе 2

призматической формы расположено большое число рукавов 8 аналогично циклонным элементам батарейного циклона. Воздух очищается при прохождении через ткань каждого рукава. Ткань обычно закрепляется на каркасе (каркасные фильтры). В процессе фильтрования на ткани 'накапливается слой пыли, который уплотняется. При этом увеличивается эффективность очистки и гидравлическое сопротивление. Фильтровальные рукава регенерируются посредством их встряхивания и обратной продувки. На рис. 3.81 показан механизм и устройство импульсной продувки рукава сжатым воздухом. Рукава регенерируются периодически, причем одни группы рукавов работают в режиме фильтрования, а другие — регенерации. Для этого конструкция фильтра предусматривает коллектор 5 сжатого воздуха и систему клапанов 6, регулирующих подачу воздуха для продувки в рукава.

Волокнистые материалы широко применяются в туманоуло-вителях — для улавливания масляных, кислотных, щелочных и других аэрозолей. Конструкция одного из таких туманоуловите-лей представлена на рис. 3.82.

Электрофильтры используют для очистки больших объемов воздуха с высокой эффективностью. Наибольшее применение они нашли в металлургии и теплоэнергетике, использующей угольное топливо.

Одна из конструкций электрофильтра — конструкция вертикального цилиндрического электрофильтра — показана на рис. 3.83. Основным элементом электрофильтра являются пары электродов, один из которых корони-рующий, а другой осадительный. На электроды подается постоянное высокое напряжение (14...100 кВ). Сущность работы электрофильтра состоит в следующем (см. рис. 3.84, а). Т. к. осадительный электрод обладает значительно большей площадью, нежели коронирующий, между ними создается неоднородное электрическое поле, наиболее высокая напряженность которого наблюдается у коронирующего электрода. При высоких напряжениях у коронирующего электрода возникает коронный разряд, и начинается ионизация воздуха — образование пар отрицательно и положительно заряженных ионов. Наиболее часто коронирующие электроды подсоединяются к отрицательному Одна из конструкций электрофильтра — конструкция вертикального цилиндрического электрофильтра — показана на рис. 3.83. Основным элементом электрофильтра являются пары электродов, один из которых корони-рующий, а другой осадительный. На электроды подается постоянное высокое напряжение (14...100 кВ). Сущность работы электрофильтра состоит в следующем (см. рис. 3.84, а). Т. к. осадительный электрод обладает значительно большей площадью, нежели коронирующий, между ними создается неоднородное электрическое поле, наиболее высокая напряженность которого наблюдается у коронирующего электрода. При высоких напряжениях у коронирующего электрода возникает коронный разряд, и начинается ионизация воздуха — образование пар отрицательно и положительно заряженных ионов. Наиболее часто коронирующие электроды подсоединяются к отрицательному

|

полюсу, а осадительные — к положительному полюсу. Это объясняется более высокой скоростью перемещения (дрейфа) электронов, нежели положительных ионов. Однако при этом образуется больше токсичного газа — озона. При такой полярности электродов отрицательные частицы (электроны) начинают двигаться от места их образования у коронирующего электрода к положительному полюсу осадительного электрода. Через пространство между электродами пропускают очищаемый газ, электроны адсорбируются на поверхности частиц пыли, тем самым заряжая их. Отрицательно заряженные частицы пыли начинают перемещаться к положительному осадительному электроду и прилипают к нему, удерживаясь электрической силой. Электроды выполняются различной формы, важно лишь создать неоднородное электрическое поле с концентраторами его напряженности на коронирующем электроде. На рис. 3.84, б показана конструкция пары электродов с трубчатым осадительным электродом.

полюсу, а осадительные — к положительному полюсу. Это объясняется более высокой скоростью перемещения (дрейфа) электронов, нежели положительных ионов. Однако при этом образуется больше токсичного газа — озона. При такой полярности электродов отрицательные частицы (электроны) начинают двигаться от места их образования у коронирующего электрода к положительному полюсу осадительного электрода. Через пространство между электродами пропускают очищаемый газ, электроны адсорбируются на поверхности частиц пыли, тем самым заряжая их. Отрицательно заряженные частицы пыли начинают перемещаться к положительному осадительному электроду и прилипают к нему, удерживаясь электрической силой. Электроды выполняются различной формы, важно лишь создать неоднородное электрическое поле с концентраторами его напряженности на коронирующем электроде. На рис. 3.84, б показана конструкция пары электродов с трубчатым осадительным электродом.

Затраты электроэнергии на правильно работающих электрофильтрах на единицу объема очищаемого воздуха невелики, они конкурируют и даже превосходят по этому критерию другие типы пылеуловителей. Однако сложное электрическое оборудование, опасность очень высоких напряжений требует специально подготовленного обслуживающего персонала. Поэтому наиболее часто они применяются на крупных промышленных объектах и при необходимости очистки больших объемов отходящего и сильно запыленного воздуха.

Находят применение электрофильтры и в технике очистки приточного воздуха, подаваемого в помещение. Однако в этом случае для снижения интенсивности образования токсичного, но нестойкого озона полярность электродов меняется на обратную и снижается подаваемое напряжение (до 7... 14 кВ).

Пылеуловители мокрого типа (скрубберы) целесообразно применять для очистки высокотемпературных газов, улавливания пожаровзрывоопасных пылей и в тех случаях, когда наряду с улавливанием пыли требуется улавливать токсичные газовые примеси и пары. Аппараты мокрого типа иначе называют промывателями газов, скрубберами. Применяются различные типы аппаратов. Рассмотрим принцип их действия и особенности работы на примере простейших, но в то же время наиболее распространенных типов аппаратов: полых форсуночных и пенных.

Один из вариантов конструкции полых скрубберов представлен на рис. 3.85. Скруббер имеет цилиндрическую форму корпуса 1, в который снизу через входной патрубок 2 подается очищаемый воздух. Воздух, поднимаясь вверх, проходит через водяную пелену, создаваемую форсунками 3. При этом мелкие частицы пыли оседают на каплях жидкости, коагулируют (укрупняются, слипаясь друг с другом) и под действием силы тяжести, которая начинает превосходить аэродинамическую силу, действующую со стороны восходящего потока воздуха, оседают вниз. Все аппараты мокрого типа снабжаются каплеуловителями 5. Наиболее распространены каплеуловители центробежного типа, в которых капельки воды отделяются от очищенного газа под действием центробежной силы во вращающемся потоке, создаваемом при прохождении газа через закручивающие лопатки.

На рис. 3.86 изображен пенный аппарат. Он устроен аналогичным образом, только сечение аппарата перекрыто несколькими рядами решеток. Каждый ряд состоит из пе-нообразующей и стабилизирующей пену решеток 3, 4. Сверху на решетки через оросительное устройство 5 подается вода или какой-либо водный раствор. Для улучшения образования пены в воду могут добавлять пенообразователи (например, ПАВ — поверхностно-активные вещества). Частицы пыли коагулируют в пене, проваливаются через отверстия решеток и в

виде шлама собираются в нижней части аппарата, откуда отводятся в шламосборник. На рис. 3.87 показана схема, поясняющая принцип действия пенного аппарата. Особенностью представленной конструкции является то, что вход очищаемого воздуха в аппарат направлен на поверхность шлама. Это повышает эффективность аппарата, т. к. проявляется ударно-инерционный механизм очистки. Газ ударяется о поверхность шлама и разворачивается на 180° для подъема вверх. Частицы пыли при ударе прилипают к шламу и выделяются из потока под действием возникающей инерционной силы.

Недостатком аппаратов мокрого типа является наличие систем водоснабжения, рециркуляции воды и ее очистки перед повторной подачей на орошение аппарата.

Газоуловители. Для удаления из отходящего воздуха вредных газовых примесей применяют следующие методы: абсорбция, хе-мосорбция, адсорбция, термическое дожигание, каталитическая нейтрализация.

Абсорбция — это явление растворения вредной газовой примеси сорбентом, как правило водой. Методом абсорбции можно улавливать только хорошо растворимые газовые примеси и пары. Так, хорошей растворимостью в воде обладают: аммиак, хлористый водород, фтористый водород, пары кислот и щелочей. Для проведения процесса абсорбции применяют аппараты мокрого типа, используемые в технике пылеулавливания, только в этом случае их принято называть абсорберами. Для того чтобы процесс диффузии из газовой фазы в водную протекал интенсивнее, желательно очищаемый воздух иметь горячим, а абсорбент (воду) холодным. С этой целью воду перед подачей на орошение абсорбера целесообразно охлаждать. По мере циркуляции воды она насыщается вредной газовой примесью и перестает ее абсорбировать. Абсорбент регенерируют путем нагрева и вакуу-мирования в специальных аппаратах. При этом вредный газ выделяется в концентрированном виде, собирается в емкости и направляется на переработку и утилизацию.

Хемосорбция. Для газовых примесей нерастворимых или плохо растворимых в воде применяют метод хемосорбции, который заключается в том, что очищаемый воздух орошают растворами реагентов, вступающих в реакцию с вредными примесями с образованием нетоксичных, малолетучих или нерастворимых химических соединений.

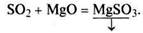

Этот метод широко используется для улавливания сернистого ангидрида (SO2). Отходящий воздух орошают суспензией известняка (СаСО3), известковым молоком (мелкодисперсной суспензией гашеной Са(ОН)2 или негашеной СаО извести), суспензией магнезита MgO.

Эти вещества вступают в реакцию с сернистым ангидридом с образованием нерастворимого сульфита кальция, например:

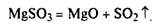

Этот метод нерегенерируемый, сульфит кальция в конечном итоге превращается в твердый гипс Очень хорош и находит применение регенерируемый магнезитовый метод, при котором

газы орошают суспензией окиси магния:

Сернистый ангидрид выделяется в концентрированном виде, собирается и используется для производства товарной серной кислоты или чистой серы.

|

Адсорбция. Метод адсорбции заключается в улавливании микропористой поверхностью адсорбента (активированный уголь, селикагель, цеолиты) молекул вредных веществ. Метод обладает очень высокой эффективностью, но жесткими требованиями к запыленности воздуха — не более 2...5 мг/м3. Одним из лучших адсорбентов является активированный уголь, у которого в 1 г содержится до 1600 м2 поверхности. Методом адсорбции очистка может осуществляться практически до следовых уровней вредных веществ. Адсорбция широко применяется для улавливания паров растворителей, неприятно пахнущих веществ, органических соединений и множества др. газов. Адсорбционная способность адсорбента тем выше, чем меньше его температура, и существенно снижается с ее повышением. Это используется в работе адсорберов и при их регенерации. Примером конструкции адсорбера является противогаз.

Одна из конструкций промышленного кольцевого адсорбера представлена на рис. 3.88. Очищаемый газ проходит через кольцевой слой адсорбента и очищается. Регенерация адсорбента осуществляется путем продувки горячим водяным паром с последующей сушкой горячим воздухом, т. е. работа аппарата про  ходит в три стадии, для осуществления которых необходимы три параллельных линии аппаратов. Схема, поясняющая процесс адсорбции и работы адсорбционной установки, показана на рис. 3.89. Каждый аппарат работает в определенном режиме — один в режиме адсорбции, другой — продувки водяным паром, третий — сушки воздухом. Затем происходит их переключение, и они переходят в другой режим. Перед адсорберами установлен холодильник для охлаждения газов, после них также устанавливается холодильник-конденсатор для конденсации удаляемых при регенерации паров воды и примесей, сепаратор для разделения воды и растворителей за счет разной плотности. Растворители могут вновь направляться в производство.

ходит в три стадии, для осуществления которых необходимы три параллельных линии аппаратов. Схема, поясняющая процесс адсорбции и работы адсорбционной установки, показана на рис. 3.89. Каждый аппарат работает в определенном режиме — один в режиме адсорбции, другой — продувки водяным паром, третий — сушки воздухом. Затем происходит их переключение, и они переходят в другой режим. Перед адсорберами установлен холодильник для охлаждения газов, после них также устанавливается холодильник-конденсатор для конденсации удаляемых при регенерации паров воды и примесей, сепаратор для разделения воды и растворителей за счет разной плотности. Растворители могут вновь направляться в производство.

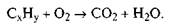

Термическое дожигание — это процесс окисления вредных веществ кислородом воздуха при высоких температурах (900... 1200 °С). Различают прямое сжигание и термическое окисление. Прямое сжигание используют, когда отходящий из технологического процесса поток газа

содержит кислород, а вредные примеси относятся к горючим и выделяют при горении энергию, достаточную для поддержания реакции. Так дожигают циановодород и попутные газы в вертикальных открытых факелах на нефтехимических заводах.

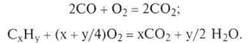

Термическое окисление осуществляют в специальных дожигателях, в которые подается воздух в необходимом для окисления количестве. При недостаточной температуре отходящих газов для проведения процесса термического окисления газы подогревают дежурным факелом специальной горелки, работающей на топливе (наилучшее для этих целей топливо — малосернистый природный газ). С помощью термического дожигания окисляют токсичный угарный газ СО до нетоксичного углекислого газа СО2:

| Углеводороды СХНу окисляют до углекислого газа и воды: |

Процесс термического окисления при низкой температуре отходящих газов энергоемок, т. к. требует использования дополнительного топлива для нагрева газов до высоких температур.

Каталитическая нейтрализация позволяет снизить энергетический порог для начала окислительных реакций до 250...400 °С. Это достигается применением катализаторов — материалов, которые ускоряют протекание реакций или делают их возможным при значительно более низких температурах. Это обеспечивает снижение энергоемкости процесса. В качестве катализаторов используют прежде всего благородные металлы — платину, палладий в виде тонкослойных напылений на металлические или керамические носители, кроме того, применяются монельметалл, двуокись титана, пятиокись ванадия и т. д.

Каталитическая нейтрализация позволяет снизить энергетический порог для начала окислительных реакций до 250...400 °С. Это достигается применением катализаторов — материалов, которые ускоряют протекание реакций или делают их возможным при значительно более низких температурах. Это обеспечивает снижение энергоемкости процесса. В качестве катализаторов используют прежде всего благородные металлы — платину, палладий в виде тонкослойных напылений на металлические или керамические носители, кроме того, применяются монельметалл, двуокись титана, пятиокись ванадия и т. д.

Одна из конструкций промышленного каталитического реактора кольцевого типа показана на рис. 3.90. Конструкция аналогична конструкции кольцевого адсорбера. Очищаемый воздух пропускается через слой катализатора 9, при этом на поверхности катализатора протекают экзотермические (идущие с выделением тепла) окислительные реакции, температура газов может повышаться с 250...400 °С до 500 °С. Для использования этой энергии и снижения тем самым расхода топлива, подаваемого в горелку 16 для предварительного подогрева очищаемых газов, реактор снабжен трубчатым теплообменником, в котором газы, подаваемые на очистку, подогреваются за счет тепла горячих очищенных газов, выходящих из каталитического слоя. Термокаталитические реакторы широко применяют для очистки отходящих газов окрасочных цехов, сушильных камер и т. д.

Одна из конструкций промышленного каталитического реактора кольцевого типа показана на рис. 3.90. Конструкция аналогична конструкции кольцевого адсорбера. Очищаемый воздух пропускается через слой катализатора 9, при этом на поверхности катализатора протекают экзотермические (идущие с выделением тепла) окислительные реакции, температура газов может повышаться с 250...400 °С до 500 °С. Для использования этой энергии и снижения тем самым расхода топлива, подаваемого в горелку 16 для предварительного подогрева очищаемых газов, реактор снабжен трубчатым теплообменником, в котором газы, подаваемые на очистку, подогреваются за счет тепла горячих очищенных газов, выходящих из каталитического слоя. Термокаталитические реакторы широко применяют для очистки отходящих газов окрасочных цехов, сушильных камер и т. д.

|

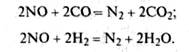

Каталитические нейтрализаторы используют для очистки выхлопных газов двигателей внутреннего сгорания от оксидов азота, углерода, углеводородов. Нейтрализатор двухступенчатый. Первая ступень содержит восстанавливающий слой катализатора, на поверхности которого без доступа воздуха происходит восстановление оксидов азота и углерода по реакциям

Во второй ступени в окисляющем слое катализатора в присутствии воздуха, подаваемого через специальный воздухозаборник, происходит доокисление оставшегося СО и углеводородов по реакциям

|

В качестве катализаторов для двигателей внутреннего сгорания используются платина, палладий, родий в количестве 2...4 г на одно устройство.

При сильном и многокомпонентном загрязнении отходящих газов применяют сложные многоступенчатые системы очистки, состоящие из последовательно установленных аппаратов различного типа.

Описанные выше аппараты могут использоваться в системах централизованной и индивидуальной очистки воздуха.

Централизованная система очищает загрязненный воздух, удаляемый от источников и из зон загрязнения цеха, предприятия централизованной системой вентиляции, как это показано на рис. 3.76.

Индивидуальная система очищает воздух, удаляемый из одной зоны или источника, и после его очистки вновь направляет в рабочую зону. Наибольшее распространение получили индивидуальные пылеуловители. Как правило, в едином корпусе таких пылеуловителей расположены: вентилятор, отсасывающий воздух из зоны пылеобразования, и устройства очистки от пыли. Наиболее часто устройство очистки включает циклон в качестве первой ступени и фильтр — в качестве второй. На рис. 3.91 изображен индивидуальный пылеуловитель, входящий в комплект сверлильного или вертикально-фрезерного станка.

Если в системах пыле- и газоочистки не удается достичь требуемой эффективности, для обеспечения нормативного качества воздуха на территории промышленного предприятия и расположенной поблизости населенной местности, выброс недоочищен-ного воздуха осуществляют через высокие трубы, снижая за счет рассеивания вредных веществ их приземную концентрацию.

Максимальная концентрация примесей в приземном слое прямо пропорциональна производительности источника и обратно пропорциональна квадрату высоты трубы. Повышение температуры и скорости выхода потока загрязненного воздуха из устья трубы приводит к увеличению температурного и инерционного подъема струи, улучшению рассеивания вредных выбросов и снижению их концентраций в приземном слое атмосферы.

Максимальная концентрация примесей в приземном слое прямо пропорциональна производительности источника и обратно пропорциональна квадрату высоты трубы. Повышение температуры и скорости выхода потока загрязненного воздуха из устья трубы приводит к увеличению температурного и инерционного подъема струи, улучшению рассеивания вредных выбросов и снижению их концентраций в приземном слое атмосферы.

Рис. 3.91. Индивидуальный пылестружкоулавливаюший агрегат: 1 — пылеструж-коприемник; 2 — гибкий рукав; 3 — кожух; 4 — вентилятор; 5 — глушитель шума; 6— циклон; 7 — кронштейн крепления; 8 — рукавный фильтр; 9 — патрубок отвода пыли; 10 — тележка с контейнером для сбора пыли

В районе источника выброса образуется несколько характерных зон: зона переброски факела, включающая зону неорганизованного загрязнения; зона задымления с максимальным содержанием вредных веществ и зона, характеризующаяся постепенным снижением концентраций по мере удаления от источника.

Основным документом, регламентирующим расчет рассеивания и определения приземных концентраций выбросов промышленных предприятий, является «Методика расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий ОНД—86». В соответствии с этой методикой максимальная приземная концентрация, создаваемая от одиночного источника, может быть рассчитана по формуле

AMFmnr

AMFmnr

где А — коэффициент, зависящий от температурного градиента атмосферы и определяющий условия вертикального и горизонтального рассеивания вредных примесей (он зависит от климатической зоны, например для центральной части европейской территории России он равен 120); М — мощность выброса вредного вещества, г/с; F — коэффициент, учитывающий скорость оседания взвешенных частиц выброса в атмосфере (для газов равен 1, для пыли при эффективности очистки газоочистной установки более 90 % — 2, от 75 до 90 % — 2,5, менее 75 % — 3); т и п — коэффициенты, учитывающие условия выхода газовоздушной смеси из устья трубы (определяются по графическим зависимостям, приведенным в ОНД—86); ц — коэффициент учета рельефа местности (для ровного рельефа — перепад высот не более 50 м на 1 км, равен 1); Н — высота трубы, м; Q — объемная скорость выброса отходящих газов, м3/с; AT — разность температур выбрасываемой газовоздушной смеси и окружающего атмосферного воздуха.

В приземном слое от источника загрязнений по каждой вредной примеси должна создаваться такая максимальная концентрация, чтобы при сложении с фоновой концентраций Сф этой же примеси, уже имеющей место в атмосфере (за счет других источников), не превышалась предельно допустимая максимально разовая концентрация, т. е. Стах + Сф < ПДК.

|

| а также предельно допустимый выброс каждого вредного вещества, если высота трубы задана: |

|

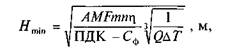

Из приведенной выше формулы можно определить минимальную высоту трубы, обеспечивающую выполнение этого условия:

Контрольные вопросы

1. Какие методы применяются для защиты воздушной среды рабочей зоны?

2. Какие системы вентиляции используются на производстве?

3. Как устроена естественная и механическая вентиляция?

4. Как рассчитать необходимую производительность общеобменной вентиляции для обеспечения нормативного качества химического состава воздушной среды?

5. Какие типы местных отсосов загрязненного воздуха применяются на производстве?

6. Как определить необходимую эффективность очистки воздуха от загрязнений?

7. Какие методы и аппараты применяются для очистки воздуха от пыли? Опишите их устройство и принцип работы.

8. Какие методы и средства применяются для очистки воздуха от вредных газов? Опишите их устройство и принцип работы.

9. Как осуществляется рассеивание вредных примесей и как рассчитать необходимую высоту выброса загрязненного воздуха?

Дата добавления: 2016-06-02; просмотров: 7073;