Жизненный цикл продукта. Роль геометрического моделирования в CAD, САМ и CAE системах. Системы геометрического моделирования

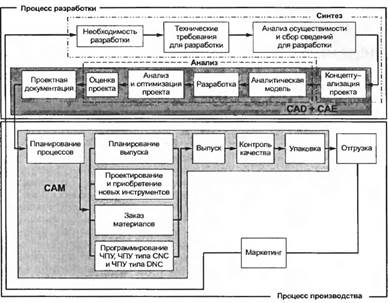

Современные предприятия не смогут выжить во всемирной конкуренции, если не будут выпускать новые продукты лучшего качества (quality, Q), более низкой стоимости (cost, С) и за меньшее время (delivery, D). Поэтому они стремятся использовать огромные возможности памяти компьютеров, их высокое быстродействие и возможности удобного графического интерфейса для того, чтобы автоматизировать и связать друг с другом задачи проектирования и производства, которые раньше были весьма утомительными и совершенно не связанными друг с другом. Таким образом сокращается время и стоимость разработки и выпуска продукта. Для этой цели используются технологии автоматизированного проектирования (computer-aided design — CAD), автоматизированного производства (computer-aided manufacturing — САМ) и автоматизированной разработки или конструирования (computer-aided engineering — CAE). Чтобы понять значение систем CAD/CAM/CAE (по-русски все эти системы вместе называются системами автоматизированного проектирования — САПР), мы должны изучить различные задачи и операции, которые приходится решать и выполнять в процессе разработки и производства продукта. Все эти задачи, взятые вместе, называются жизненным циклом продукта (product cycle). Пример жизненного цикла продукта, приведен на рис. 1.1.

Прямоугольники, нарисованные сплошными линиями, представляют два главных процесса, составляющих жизненный цикл продукта: процесс разработки и процесс производства. Процесс разработки начинается с запросов производства, которые обслуживаются отделом маркетинга, и заканчивается полным описанием продукта, обычно выполняемым в форме рисунка.

Рисунок 1.1 - Жизненный цикл продукта

Процесс производства начинается с технических требований и заканчивается поставкой готовых изделий.

Операции, относящиеся к процессу разработки, можно разделить на аналитические и синтетические. Как следует из рис. 1.1, первичные операции разработки, такие как определение необходимости разработки, формулирование технических требований, анализ осуществимости и сбор важной информации, а также концептуализация разработки, относятся к подпроцессу синтеза. Результатом подпроцесса синтеза является концептуальный проект предполагаемого продукта в форме эскиза или топологического чертежа, отражающего связи различных компонентов продукта. В этой части цикла делаются основные финансовые вложения, необходимые для реализации идеи продукта, а также определяется его функциональность. Большая часть информации, порождаемой и обрабатываемой в рамках подпроцесса синтеза, является качественной, а следовательно, неудобной для компьютерной обработки.

Готовый концептуальный проект анализируется и оптимизируется — это уже подпроцесс анализа. Прежде всего вырабатывается аналитическая модель, поскольку анализируется именно модель, а не сам проект. Несмотря на быстрый рост количества и качества компьютеров, используемых в конструировании, в обозримом будущем отказаться от использования абстракции аналитической модели мы не сможем. Аналитическая модель получается, если из проекта удалить маловажные детали, редуцировать размерности и учесть имеющуюся симметрию. Редукция размерностей, например, подразумевает замену тонкого листа из какого-либо материала на эквивалентную плоскость с атрибутом толщины или длинного и тонкого участка на линию с определенными параметрами, характеризующими поперечное сечение. Симметричность геометрии тела и нагрузки, приложенной к нему, позволяет рассматривать в модели лишь часть этого тела.

После завершения проектирования и выбора оптимальных параметров начинается этап оценки проекта. Для этой цели могут изготавливаться прототипы. В конструировании прототипов все большую популярность приобретает новая технология, названная быстрым прототипировапием (rapid prototyping). Эта технология позволяет конструировать прототип снизу вверх, то есть непосредственно из проекта, поскольку фактически требует только лишь данных о поперечном сечении конструкции. Если оценка проекта на основании прототипа показывает, что проект не удовлетворяет требованиям, описанный выше процесс разработки повторяется снова.

Если же результат оценки проекта оказывается удовлетворительным, начинается подготовка проектной документации. К ней относятся чертежи, отчеты и списки материалов. Чертежи обычно копируются, а копни передаются на производство.

Как видно из рис. 1, процесс производства начинается с планирования, которое выполняется на основании полученных на этапе проектирования чертежей, а заканчивается готовым продуктом. Технологическая подготовка производства — это этап, устанавливающий список технологических процессов по изготовлению продукта и задающий их параметры. Одновременно выбирается оборудование, на котором будут производиться технологические операции, такие как получение детали нужной формы из заготовки. В результате подготовки производства составляются план выпуска, списки материалов и программы (УП) для оборудования. На этом же этапе обрабатываются прочие специфические требования, в частности рассматриваются конструкции зажимов и креплений. Подготовка занимает в процессе производства примерно такое же место, как подпроцесс синтеза в процессе проектирования, требуя значительного человеческого опыта и принятия качественных решений. Такая характеристика подразумевает сложность компьютеризации данного этапа. После завершения технологической подготовки начинается выпуск готового продукта и его проверка на соответствие требованиям. Детали, успешно проходящие контроль качества, собираются вместе, проходят тестирование функциональности, упаковываются, маркируются и отгружаются заказчикам.

Выше мы описали типичный жизненный цикл продукта. Посмотрим теперь, каким образом на этапах этого цикла могут быть применены технологии CAD, САМ и CAE. Как уже говорилось, компьютеры не могут широко использоваться в подпроцессе синтеза, поскольку они не обладают способностью хорошо обрабатывать качественную информацию. Однако даже на этом этапе разработчик может, например, при помощи коммерческих баз данных успешно собирать важную для анализа осуществимости информацию, а также пользоваться данными из каталогов.

Непросто представить себе использование компьютера и в процессе концептуализации проекта, потому что компьютер пока еще не стал мощным средством для интеллектуального творчества. На этом этапе компьютер может сделать свой вклад, обеспечивая эффективность создания различных концептуальных проектов. Полезными могут оказаться средства параметрического и геометрического моделирования, а также макропрограммы в системах автоматизированной разработки чертежей (computer-aided drafting). Все это типичные примеры систем CAD. Система геометрического моделирования (geometric modeling system) — это трехмерный эквивалент системы автоматизированной разработки чертежей, то есть программный пакет, работающий с трехмерными, а не с плоскими объектами.

В аналитической фазе проектирования ценность компьютеров проявляется по-настоящему. Программных пакетов для анализа напряжений, контроля столкновений и кинематического анализа существует столько, что приводить какие-либо названия смысла не имеет. Эти программные пакеты относятся к средствам автоматизированного конструирования (CAE). Главная проблема, связанная с их использованием, заключается в необходимости формирования аналитической модели. Проблемы не существовало бы вовсе, если бы аналитическая модель автоматически выводилась из концептуального проекта. Однако, как уже отмечалось, аналитическая модель не идентична концептуальному проекту — она выводится из него путем исключения несущественных деталей и редукции размерностей. Необходимый уровень абстракции зависит от типа анализа и желаемой точности решения. Следовательно, автоматизировать процесс абстрагирования достаточно сложно, поэтому аналитическую модель часто создают отдельно. Обычно абстрактная модель проекта создается в системе разработки рабочих чертежей или в системе геометрического моделирования, а иногда с помощью встроенных средств аналитического пакета. Аналитические пакеты обычно требуют, чтобы исследуемая структура была представлена в виде объединения связанных сеток, разделяющих объект на отдельные участки, удобные для компьютерной обработки. Если аналитический пакет может генерировать сетку автоматически, человеку остается задать только границы абстрактного объекта. В противном случае сетка также создается пользователем либо в интерактивном режиме, либо автоматически, но в другой программе. Процесс создания сетки называется моделированием методом конечных элементов (finite-element modeling). Моделирование этим методом включает в себя также задание граничных условий и внешних нагрузок.

Подпроцесс анализа может выполняться в цикле оптимизации проекта по каким-либо параметрам. Разработано множество алгоритмов поиска оптимальных решений, а на их основе построены коммерчески доступные программы. Процедура оптимизации может считаться компонентом системы автоматизированного проектирования, но более естественно рассматривать эту процедуру отдельно.

Фаза оценки проекта также выигрывает от использования компьютера. Если для оценки проекта нужен прототип, мы можем быстро сконструировать его по заданному проекту при помощи программных пакетов, генерирующих код для машины быстрого прототипирования. Такие пакеты считаются программами для автоматизированной подготовки производства (САМ). Разумеется, форма прототипа должна быть определена заранее в наборе входных данных. Данные, определяющие форму, получаются в результате геометрического моделирования.

Быстрое прототипирование — удобный способ конструирования прототипа, однако еще удобнее пользоваться виртуальным прототипом, который часто называется «цифровой копией» (digital mock-up) и позволяет получить столь же полезные сведения.

Когда аналитические средства для работы с цифровыми копиями станут достаточно мощными, чтобы давать столь же точные результаты, что и эквивалентные эксперименты на реальных прототипах, цифровые копии начнут вытеснение обычных прототипов. Эта тенденция будет усиливаться по мере совершенствования технологий виртуальной реальности[1], позволяющих нам ощущать цифровую копию так же, как реальный прототип. Построение цифровой копии называется виртуальным прототипированием. Виртуальный прототип может быть создан и в специализированной программе геометрического моделирования.

Последняя фаза процесса разработки - подготовка проектной документации. На этом этапе чрезвычайно полезным оказывается использование систем подготовки рабочих чертежей. Способность подобных систем работать с файлами позволяет систематизировать хранение и обеспечить удобство поиска документов.

Компьютерные технологии используются и на стадии производства. Процесс производства включает в себя планирование выпуска, проектирование и приобретение новых инструментов, заказ материалов, программирование станков с ЧПУ, контроль качества и упаковку. Компьютерные системы, используемые в этих операциях, могут быть классифицированы как системы автоматизированного производства. Например, программа автоматизированной технологической подготовки (computer-aided process planning — САРР) используется на этапе подготовки производства и относится к системам автоматизированного производства (САМ). Как отмечалось выше, подготовка производства с трудом поддается автоматизации, поэтому полностью автоматических систем технологической подготовки в настоящий момент не существует. Однако существует множество хороших программных пакетов, генерирующих код для станков с числовым программным управлением. Станки этого класса позволяют получить деталь нужной формы по данным, хранящимся в компьютере. Они аналогичны машинам для быстрого прототипирования.

К системам автоматизированного производства относят также программные пакеты, управляющие движением роботов при сборке компонентов и перемещении их между операциями, а также пакеты, позволяющие программировать координатно-измерительную машину (coordinate measuring machine — СММ), используемую для проверки геометрии продукта.

Итак, вы получили представление о том, каким образом компьютерные технологии используются в этапах, составляющих жизненный цикл продукта, и какие задачи решаются при помощи систем автоматизированного проектирования.

Согласно выше сказанному, автоматизированное проектирование (computer-aided design — CAD) представляет собой технологию, состоящую в использовании компьютерных систем для облегчения создания, изменения, анализа и оптимизации проектов. Таким образом, любая программа, работающая с компьютерной графикой, так же как и любое приложение, используемое в инженерных расчетах, относится к системам автоматизированного проектирования. Другими словами, множество средств CAD простирается от геометрических программ для работы с формами до специализированных приложений для анализа и оптимизации. Между этими крайностями умещаются программы для анализа допусков, расчета масс-инерционных свойств, моделирования методом конечных элементов и визуализации результатов анализа. Самая основная функция CAD — определение геометрии конструкции, поскольку геометрия определяет все последующие этапы жизненного цикла продукта. Для этой цели обычно используются системы разработки рабочих чертежей и геометрического моделирования. Вот почему эти системы обычно и считаются системами автоматизированного проектирования. Более того, геометрия, определенная в этих системах, может использоваться в качестве основы для дальнейших операций в системах CAE и САМ. Это одно из наиболее значительных преимуществ CAD, позволяющее экономить время и сокращать количество ошибок, связанных с необходимостью определять геометрию конструкции с нуля каждый раз, когда она требуется в расчетах. Можно, следовательно, утверждать, что системы автоматизированной разработки рабочих чертежей и системы геометрического моделирования являются наиболее важными компонентами автоматизированного проектирования.

Автоматизированное производство (computer-aided manufacturing — САМ) — это технология, состоящая в использовании компьютерных систем для планирования, управления и контроля операций производства через прямой или косвенный интерфейс с производственными ресурсами предприятия. Одним из наиболее зрелых подходов к автоматизации производства является числовое программное управление (ЧПУ, numerical control — NC). ЧПУ заключается в использовании запрограммированных команд для управления станком, который может шлифовать, резать, фрезеровать, штамповать, изгибать и иными способами превращать заготовки в готовые детали. В наше время компьютеры способны генерировать большие программы для станков с ЧПУ на основании геометрических параметров изделий из базы данных CAD и дополнительных сведений, предоставляемых оператором. Исследования в этой области концентрируются на сокращении необходимости вмешательства оператора.

Еще одна важная функция систем автоматизированного производства — программирование роботов, которые могут работать на гибких автоматизированных участках, выбирая и устанавливая инструменты и обрабатываемые детали на станках с ЧПУ. Роботы могут также выполнять свои собственные задачи, например заниматься сваркой, сборкой и переносом оборудования и деталей по цеху.

Планирование процессов также постепенно автоматизируется. План процессов может определять последовательность операций по изготовлению устройства от начала и до конца на всем необходимом оборудовании. Хотя полностью автоматизированное планирование процессов, как уже отмечалось, практически невозможно, план обработки конкретной детали вполне может быть сформирован автоматически, если уже имеются планы обработки аналогичных деталей. Для этого была разработана технология группировки, позволяющая объединять схожие детали в семейства. Детали считаются подобными, если они имеют общие производственные особенности (гнезда, пазы, фаски, отверстия и т. д.). Для автоматического обнаружения схожести деталей необходимо, чтобы база данных CAD содержала сведения о таких особенностях. Эта задача осуществляется при помощи объектно-ориентированного моделирования или распознавания элементов. Вдобавок, компьютер может использоваться для того, чтобы выявлять необходимость заказа исходных материалов и покупных деталей, а также определять их количество, исходя из графика производства. Называется такая деятельность планированием технических требований к материалу (material requirements planning — MRP). Компьютер может также использоваться для контроля состояния станков в цехе и отправки им соответствующих заданий.

Автоматизированное конструирование (computer-aided engineering — CAE) — это технология, состоящая в использовании компьютерных систем для анализа геометрии CAD, моделирования и изучения поведения продукта для усовершенствования и оптимизации его конструкции. Средства CAE могут осуществлять множество различных вариантов анализа. Программы для кинематических расчетов, например, способны определять траектории движения и скорости звеньев в механизмах. Программы динамического анализа с большими смещениями могут использоваться для определения нагрузок и смещений в сложных составных устройствах типа автомобилей.

По всей видимости, из всех методов компьютерного анализа наиболее широко в конструировании используется метод конечных элементов (finite-element method — FEM). С его помощью рассчитываются напряжения, деформации, теплообмен, распределение магнитного поля, потоки жидкостей и другие задачи с непрерывными средами, решать которые каким-либо иным методом оказывается просто непрактично. В методе конечных элементов аналитическая модель структуры представляет собой соединение элементов, благодаря чему она разбивается на отдельные части, которые уже могут обрабатываться компьютером.

Как отмечалось ранее, для использования метода конечных элементов нужна абстрактная модель подходящего уровня, а не сама конструкция. Абстрактная модель отличается от конструкции тем, что она формируется путем исключения несущественных деталей и редуцирования размерностей. Например, трехмерный объект небольшой толщины может быть представлен в виде двумерной оболочки. Модель создается либо в интерактивном режиме, либо автоматически. Готовая абстрактная модель разбивается на конечные элементы, образующие аналитическую модель. Программные средства, позволяющие конструировать абстрактную модель и разбивать ее на конечные элементы, называются препроцессорами (preprocessors). Проанализировав каждый элемент, компьютер собирает результаты воедино и представляет их в визуальном формате. Например, области с высоким напряжением могут быть выделены красным цветом. Программные средства, обеспечивающие визуализацию, называются постпроцессорами (postprocessors).

Существует множество программных средств для оптимизации конструкций. Хотя средства оптимизации могут быть отнесены к классу CAE, обычно их рассматривают отдельно. Ведутся исследования возможности автоматического определения формы конструкции путем объединения оптимизации и анализа. Замечательное достоинство методов анализа и оптимизации конструкций заключается в том, что они позволяют конструктору увидеть поведение конечного продукта и выявить возможные ошибки до создания и тестирования реальных прототипов, избежав определенных затрат. Поскольку стоимость конструирования на последних стадиях разработки и производства продукта экспоненциально возрастает, ранняя оптимизация и усовершенствование (возможные только благодаря аналитическим средствам CAE) окупаются значительным снижением сроков и стоимости разработки.

Таким образом, технологии CAD, САМ и CAE заключаются в автоматизации и повышении эффективности конкретных стадий жизненного цикла продукта. Развиваясь независимо, эти системы еще не до конца реализовали потенциал интеграции проектирования и производства. Для решения этой проблемы была предложена новая технология, получившая название компьютеризованного интегрированного производства (computer-integrated manufacturing — CIM). CIM пытается соединить «островки автоматизации» вместе и превратить их в бесперебойно и эффективно работающую систему. CIM подразумевает использование компьютерной базы данных для более эффективного управления всем предприятием, в частности бухгалтерией, планированием, доставкой и другими задачами, а не только проектированием и производством, которые охватывались системами CAD, САМ и CAE. CIM часто называют философией бизнеса, а не компьютерной системой.

Системы геометрического моделирования

Процесс проектирования может рассматриваться как постепенная детализация формы по мере развития идей разработчика. Программное обеспечение автоматизированного проектирования — это просто одно из средств, облегчающих этот процесс. Как отмечалось ранее, типичные программы CAD могут быть разделены на две группы:

-системы автоматизированной разработки чертежей помогают проектировщику реализовать свои идеи в двумерном пространстве;

-системы геометрического моделирования позволяют работать с формами в трехмерном пространстве.

Рассмотрим пример, иллюстрирующий использование системы геометрического моделирования в процессе разработки. Представьте себе ребенка, который лепит что-то из пластилина. Малыш мнет пластилин, а иногда добавляет и отрезает кусочки, и постепенно приближается к конечному результату. Такую деятельность вполне можно назвать процессом проектирования, поскольку налицо детализация формы по мере развития идеи. Ребенок погружается в проектирование, не имея ни малейшего представления о технических чертежах, не умея пользоваться даже ручкой и бумагой. Если ребенок захочет передать результат другим, например для прототипирования и массового производства, ему достаточно отдать реальный результат своих трудов, из которого можно будет извлечь всю необходимую информацию. Такой естественный подход к разработке вызывает определенные вопросы. Действительно ли технические чертежи являются неотъемлемой частью процесса проектирования? Нормально ли пользоваться системами автоматизированной разработки чертежей? Оправдать использование чертежей можно, сказав, что проектирование с использованием материалов, подобных пластилину, не позволяет получить сложные формы с точными размерами. Более того, в большинстве случаев очень сложно извлечь из реальных моделей необходимые сведения для точного их воспроизведения.

Системы геометрического моделирования были созданы для того, чтобы преодолеть проблемы, связанные с использованием физических моделей в процессе проектирования. Эти системы создают среду, подобную той, в которой создаются и изменяются физические модели. Другими словами, в системе геометрического моделирования разработчик изменяет форму модели, добавляет и удаляет ее части, детализируя форму визуальной модели таким же образом, как ребенок формирует фигурку из пластилина. Визуальная модель может выглядеть точно так же, как физическая, но она нематериальна. Однако трехмерная визуальная модель хранится в компьютере вместе со своим математическим описанием, благодаря чему устраняется главный недостаток физической модели — необходимость выполнения измерений для последующего прототипирования или серийного производства. Системы геометрического моделирования делятся на каркасные, поверхностные, твердотельные и гибридные (перечислены в порядке эволюционирования).

Системы каркасного моделирования

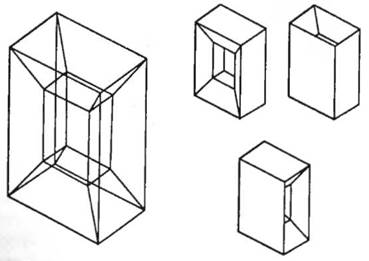

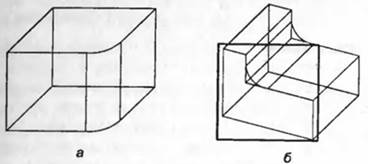

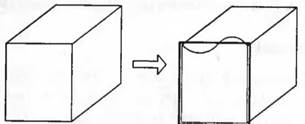

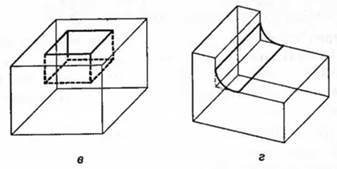

В системах каркасного моделирования (wireframe modeling systems) форма представляется в виде набора характеризующих ее линий и конечных точек. Линии и точки используются для представления трехмерных объектов на экране, а изменение формы осуществляется путем изменения положения и размеров отрезков и точек. Другими словами, визуальная модель представляет собой каркасный чертеж формы, а соответствующее математическое описание представляет собой набор уравнений кривых, координат точек и сведений о связности кривых и точек. Сведения о связности описывают принадлежность точек к конкретным кривым, а также пересечение кривых друг с другом. Системы каркасного моделирования были популярны в ту пору, когда геометрическое моделирование только начало зарождаться. Их популярность объяснялась тем, что в системах каркасного моделирования создание форм выполнялось через последовательность простых действий, так что пользователям было достаточно легко создавать формы самостоятельно. Однако визуальная модель, состоящая из одних лишь линий, может быть неоднозначной (рис. 1.2).

Рисунок 1.2 - Неоднозначные каркасные модели

Более того, соответствующее математическое описание не содержит сведений о внутренних и внешних поверхностях моделируемого объекта. Без этих сведений невозможно рассчитать массу объекта, определить траектории перемещения инструмента при обработке объекта или создать сетку для конечно-элементного анализа, несмотря на то что объект кажется трехмерным. Поскольку эти операции являются неотъемлемой частью процесса проектирования, системы каркасного моделирования были постепенно вытеснены системами поверхностного и твердотельного моделирования.

Системы поверхностного моделирования

В системах поверхностного моделирования (surface modeling systems) математическое описание визуальной модели включает в себя не только сведения о характеристических линиях и их конечных точках, как в каркасном моделировании, но и данные о поверхностях. При работе с отображаемой на экране моделью изменяются уравнения поверхностей, уравнения кривых и координаты конечных точек. Если поверхности не окрашены и не затушеваны, визуальная модель в системе поверхностного моделирования может выглядеть точно так же, как в системе каркасного моделирования.

Математическое описание может включать сведения о связности поверхностей, то есть о том, как поверхности соединяются друг с другом и по каким кривым. В некоторых приложениях эти сведения оказываются очень полезными. Например, программа для формирования траектории перемещения фрезы с ЧПУ может воспользоваться этой информацией для проверки, не задевает ли фреза поверхности, примыкающие к обрабатываемой. Однако в математическое описание моделей, создававшихся в системах поверхностного моделирования, обычно включались только уравнения бесконечных поверхностей (или их параметры) без сведений о связности.

Примерами атрибутов, определяющих поверхность, являются положение и направление центральной оси и радиус цилиндра. Из-за отсутствия сведений о связности приложению типа программы для формирования траекторий перемещения приходилось определять границы поверхностей и проверять их связность самостоятельно. В современных системах поверхностного моделирования такие неудобства исключаются, благодаря включению сведений о связности поверхностей.

Существует три стандартных метода создания поверхностей в системах поверхностного моделирования.

1. Интерполяция входных точек.

2. Интерполяция криволинейных сеток.

3. Трансляция или вращение заданной кривой.

Способы ввода для каждого метода могут зависеть от конкретной системы поверхностного моделирования. Однако базовый метод ввода для каждой системы легко определить по представлению кривых и плоскостей.

Системы поверхностного моделирования используются для создания моделей со сложными поверхностями, потому что визуальная модель позволяет оценить эстетичность проекта, а математическое описание позволяет построить программу для обработки поверхностей детали на станке с ЧПУ.

Системы твердотельного моделирования

Системы твердотельного моделирования (solid modeling systems) предназначены для работы с объектами, состоящими из замкнутого объема, или монолита (solid). В системах твердотельного моделирования, в отличие от систем каркасного и поверхностного моделирования, не допускается создание наборов поверхностей или характеристических линий, если они не образуют замкнутого объема. Математическое описание объекта, созданного в системе твердотельного моделирования содержит сведения, по которым система может определить, где находится какая-либо точка: внутри объема, снаружи него или на его границе. По этим сведениям можно получить любую информацию об объеме тела, а значит, могут быть написаны приложения, работающие с объектом на уровне объема, а не на уровне поверхности.

Например, можно написать приложение, формирующее сетку конечных элементов объемного типа по твердотельной модели. Можно написать программу для формирования всех траекторий фрезы с ЧПУ, необходимых для изготовления детали из заготовки. Эта программа будет работать не с отдельными плоскостями, а с объемом в целом, что исключит потребность во вводе данных для каждой плоскости. Все эти возможности реализуются в том случае, если модель создается в виде замкнутого объема. Однако создание модели в виде замкнутого объема требует большего количества входных данных по сравнению с количеством данных, дающих математическое описание. Это одна из причин, по которым были разработаны системы гибридного моделирования объектов. Такие системы моделирования позволяют работать с поверхностями и замкнутыми объемами одновременно.

Если бы система твердотельного моделирования требовала ввода всех данных для полного математического описания, она была бы слишком сложной для пользователей, и они отказались бы от нее. Процесс детализации формы не был бы похож на интуитивный процесс физического моделирования, и в результате получилось бы совсем не то, на что рассчитывали создатели систем геометрического моделирования. Поэтому разработчики систем твердотельного моделирования стараются предоставить простые и естественные функции, чтобы пользователи могли работать с объемными формами точно так же, как они работают с физическими моделями, не вдаваясь в подробности математического описания. Функции моделирования, подобные созданию примитивов, булевским операциям, поднятию, построению фигуры вращения, повороту и закруглению, требуют от пользователя совсем немного. Обо всех деталях математического описания системы заботятся сами.

Функции моделирования

Функции моделирования, поддерживаемые большинством систем твердотельного моделирования, могут быть разделены на пять основных групп. В первую группу входят функции, используемые для создания простых форм на основе объемных заготовок, имеющихся в программе, — так называемые функции создания примитивов (primitive creation functions). К этой же группе относятся функции добавления и вычитания объема — булевские операторы (Boolean operations). Функции моделирования из первой группы позволяют проектировщику быстро создать форму, близкую к окончательной форме детали, подобно тому как ребенок сминает пластилин и создает из него приблизительную физическую модель.

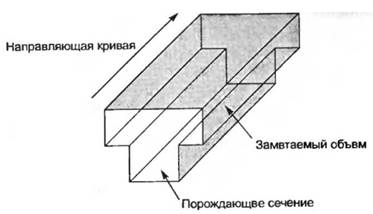

Ко второй группе относятся функции создания объемных тел путем перемещения поверхности. Функция заметания (sweeping) позволяет создавать объемное тело трансляцией или вращением области, заданной на плоскости. Построение тела вращения из плоской кривой называется также качанием или вращательным заметанием (swinging). Задавая замкнутую плоскую область, пользователь может указывать геометрические ограничения или вводить данные о размерах, а не рисовать форму вручную. Здесь под геометрическими ограничениями понимаются соотношения между элементами рисунка (перпендикулярность отрезков, касание дуги окружности отрезком и т. д.). В этом случае система построит точную форму, удовлетворяющую ограничениям, самостоятельно. Изменение геометрических ограничений или размеров даст другую плоскую область и другое объемное тело. Такой подход называется параметрическим моделированием, поскольку изменение параметров позволяет получить разные объекты. Параметрами могут быть постоянные, входящие в геометрические ограничения, а также размеры. Функция скиннинга (skinning) создает объемное тело, натягивая поверхность на заданные поперечные сечения. Функции второй группы позволяют проектировщику начать моделирование с формы, весьма близкой к конечному результату, поскольку одних поперечных сечений вполне достаточно для точного описания конечного объемного тела.

В третью группу входят функции моделирования, предназначенные главным образом для изменения существующей формы. Типичными примерами являются функции скругления или плавного сопряжения (rounding, blending) и поднятия (lifting).

К четвертой группе относятся функции, позволяющие непосредственно манипулировать составляющими объемных тел, то есть вершинами, ребрами и гранями. Работа с этими функциями (аналогичными функциям систем поверхностного моделирования) называется моделированием границ (boundary modeling).

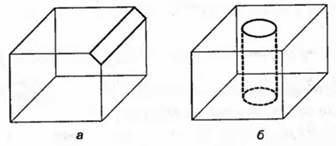

В последнюю группу входят функции, используя которые проектировщик может моделировать твердое тело при помощи свободных форм. Например, он может давать системе команды типа «сделать отверстие такого-то размера в таком-то месте» или «сделать фаску такого-то размера в таком-то месте». Работа с такими функциями называется объектно-ориентированным моделированием (feature-based modeling). В последнее время функциям пятой группы уделяется особое внимание, поскольку модель, построенная с их помощью, содержит информацию о процессе создания, без которой невозможно автоматическое формирование плана технологического процесса для детали. Заметьте, что модель, созданная другими средствами, содержит только элементарные геометрические сведения о вершинах, ребрах и гранях.

Функции создания примитивов

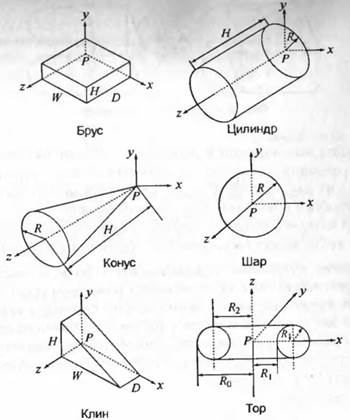

Функции создания примитивов позволяют выбирать и создавать простейшие объекты, заранее определенные авторами системы моделирования. Размер примитива задается пользователем. Примитивы, поддерживаемые большинством систем твердотельного моделирования, показаны на рис. 1.3. Размеры, указанные на этом рисунке буквами, могут устанавливаться пользователем. Примитивы сохраняются в базе данных процедурой, осуществляющей их создание, а параметры примитивов передаются этой процедуре в качестве аргументов.

Рисунок 1.3 - Типичные примитивы

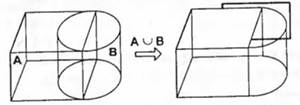

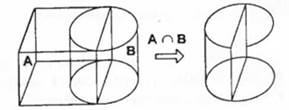

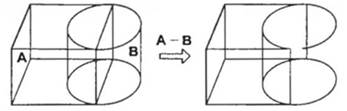

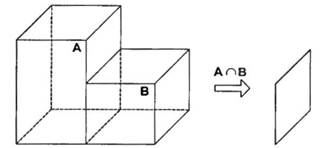

Булевские операции

Если бы в списке примитивов можно было найти любое объемное тело, это было бы замечательно. Однако из-за разнообразия возможных применений систем геометрического моделирования сохранить заранее все мыслимые формы невозможно. Гораздо проще приблизиться к решению, предоставив пользователю средства для комбинирования примитивов. В качестве метода комбинирования в твердотельном моделировании применяются булевские операции теории множеств. Другими словами, каждое примитивное объемное тело считается множеством точек, к множествам применяются булевские операции, а в результате получается объемное тело, состоящее из точек, полученных после преобразований.

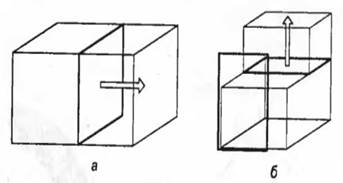

Большинством систем твердотельного моделирования поддерживаются следующие булевские операции: объединение, пересечение и разность (рис. 1.4, 1.5 и 1.6 соответственно). До применения булевских операций необходимо определить относительное положение и ориентацию примитивов. Булевские операции могут применяться не только к примитивам, хотя на рисунках в качестве примеров изображены именно примитивы.

Рисунок 1.4 - Объединение примитивов Рисунок 1.5 - Пересечение примитивов

Рисунок 1.6 - Разность примитивов

Еще одна функция моделирования реализуется подобно булевским операциям, то функция разрезания объемного тела плоскостью, после применения которой случается тело из двух частей. Того же результата можно достичь, применив операцию вычитания к объемному телу, которое должно быть разрезано, и кубу, одной из граней которого является секущая плоскость. По этой причине функция разрезания также может быть отнесена к булевским операциям.

При использовании булевских операций следует быть внимательным, чтобы не получить в результате тело, не являющееся объемным (рис. 1.7). Некоторые системы выдают предупреждение о возможности получения некорректного результата, другие могут просто завершить работу с сообщением об ошибке. Системы гибридного (немногообразного) моделирования способны обрабатывать и такие специфические ситуации, поскольку они работают не только с объемными телами, но и с поверхностями и каркасами.

Рисунок 1.7 - Некорректная булевская операция

Заметание

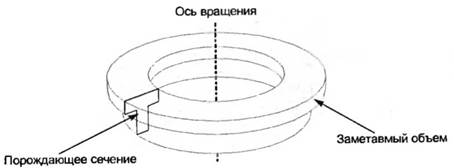

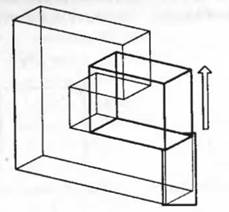

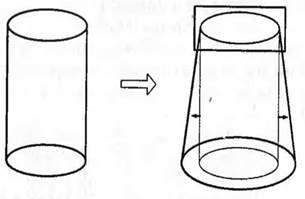

Функция заметания (sweeping) формирует объемное тело трансляцией или вращением замкнутой плоской фигуры. В первом случае процесс формирования называется заметанием при трансляции (translational sweeping), во втором случае — построением фигуры вращения (swinging, rotational sweeping). Если плоская фигура будет незамкнутой, в результате заметания получится не объемное тело, а поверхность. Такой вариант заметания поддерживается системами поверхностног моделирования.

Заметание при трансляции и вращении представлено на рис. 1.8 и 1.9 соответственно. Хотя рис. 1.9 демонстрирует вращение на 360°, большинство систем твердотельного моделирования позволяют поворачивать фигуру на произвольней угол.

Рисунок 1.8 - Заметание при трансляции

Рисунок 1.9 - Заметание при вращении

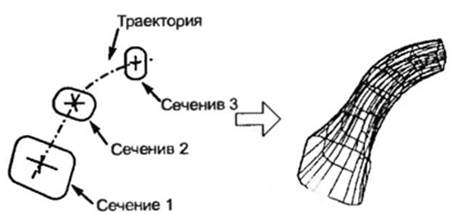

Скиннинг

Функция скиннинга (skinning) формирует замкнутый объем, натягивая поверхность на заданные плоские поперечные сечения тела (рис. 1.10). Можно представить себе, что на каркас фигуры, образованный границами поперечных сечений, натягивается ткань или винил. Если к натянутой поверхности не добавить конечные грани (два крайних сечения), в результате получится поверхность, а не замкнутый объем. В таком варианте функция скиннинга представлена в системах поверхностного моделирования.

Рисунок 1.10 - Создание объемного тела методом скининга

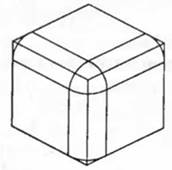

Скругление или плавное сопряжение

Скругление (rounding), или плавное сопряжение (blending), используется для модифицирования существующей модели, состоящего в замене острого ребра или вершины гладкой криволинейной поверхностью, векторы нормали к которой непрерывно продолжают векторы нормали поверхностей, сходившихся у исходного ребра или вершины. Замену острого прямого ребра цилиндрической поверхностью демонстрирует рис. 1.11, а. Векторы нормали к цилиндрической поверхности продолжаются векторами соседних плоских граней. Замена острой вершины сферической поверхностью показана на рис. 1.12. Здесь также обеспечивается непрерывность векторов нормали. Частный случай скругления с добавлением, а не удалением материала показан на рис. 1.11, б. Такая процедура называется выкружкой (filleting).

Рисунок 1.11 - Скругление ребер Рисунок 1.12 - Скругление вершин

Поднятие

Поднятием (lifting) называется перемещение всей грани объемного тела или ее части в заданном направлении с одновременным удлинением тела в этом направлении (рис. 1.13, а). Если нужно поднять только часть грани (рис. 13, б), эту грань необходимо заранее разделить.

Рисунок 1.13 - Поднятие грани и ее части

Для этого достаточно добавить ребро, которое будет разбивать грань на нужные части. Но внутри системы при этом будут произведены некоторые дополнительные действия, результатом которых станет деление грани. Обычно при этом обновляются сведения о связности поверхности. Внутри системы подобные действия выполняются при помощи операторов Эйлера. При работе с функцией поднятия необходимо правильно указывать направление и дальность поднятия, чтобы добавленная часть тела не пересекалась с исходной (рис. 1. 14). Пересечение не вызовет проблем, если функция поднятия реализована так, что при пересечении выполняется объединение добавленной части с исходным телом. Однако изначально функция поднятия разрабатывалась для небольших местных изменений, поэтому ситуация, показанная на рис. 1.14, дает некорректное объемное тело.

Рисунок 1.14 - Самопересечение в результате поднятия

Моделирование границ

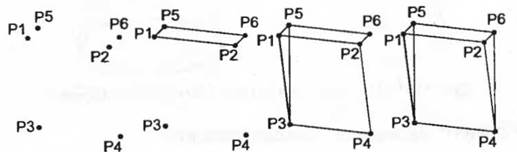

Функции моделирования границ используются для добавления, удаления и изменения элементов объемного тела — его вершин, ребер и граней. Следовательно, процедура, использующая функции моделирования границ, будет выглядеть точно так же, как в системах поверхностного моделирования. Другими словами, вначале создаются точки, затем создаются ребра, соединяющие эти точки, и наконец, граничные ребра определяют поверхность. Однако в системах твердотельного моделирования, в отличие от систем поверхностного моделирования, нужно определить все поверхности таким образом, чтобы образовался замкнутый объем. Создание клина при помощи функций моделирования границ иллюстрирует рис. 1.15. Процедура включает создание точек, граней и поверхностей.

Рисунок 1.15 - Создание тела при помощи функций моделирования границ

Создавать объемное тело исключительно при помощи функций моделирования границ очень утомительно. Эти функции используются главным образом для создания плоских фигур, которые затем служат сечениями объемным телам, образуемым заметанием или скиннингом. Однако функции моделирования границ удобно применять для изменения формы уже существующего тела. Вершину можно передвинуть в новое положение, изменив соответствующим образом соседние ребра и грани (рис. 1.16). Прямое ребро можно заменить криволинейным, в результате чего изменятся связанные грани и вершины (рис. 1.17). Плоскую поверхность можно заменить на криволинейную с модификацией ребер и вершин (рис. 1.18). Иногда плоскую поверхность можно заменять криволинейной, импортированной из системы поверхностного моделирования. Перечисленные функции моделирования называются функциями тонкого редактирования (tweaking functions). Они используются для моделирования тел, ограниченных криволинейными поверхностями, поскольку такие поверхности легко получать из плоских граней многогранника.

Рисунок 1.16 - Модификация объекта перемещением вершины

Рисунок 1.17 - Модификация объекта заменой ребра

Рисунок 1.18 - Модификация объекта заменой поверхности

Объектно-ориентированное моделирование

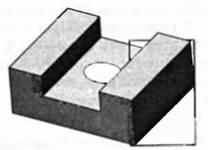

Объектно-ориентированное моделирование (feature-based modeling) позволяет конструктору создавать объемные тела, используя привычные элементы форм [features). Созданное тело несет в себе информацию об этих элементах в дополнение к информации об обычных геометрических элементах (вершинах, ребрах, гранях и др.). Например, конструктор может давать команды типа «сделать отверстие такого-то размера в таком-то месте» или «сделать фаску такого-то размера в таком-то месте», и получившаяся фигура будет содержать сведения о наличии в конкретном месте отверстия (или фаски) конкретного размера. Набор доступных в конкретной программе элементов формы зависит от спектра применения этой программы.

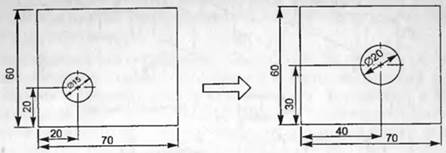

Большинством систем объектно-ориентированного моделирования поддерживаются такие элементы, которые используются при изготовлении деталей: фаски, отверстия, скругления, пазы, выемки и т. д. Такие элементы называются производственными, поскольку каждый из них может быть получен в результате конкретного процесса производства. Например, отверстие создается сверлением, а выемка — фрезерованием. Следовательно, на основании сведений о наличии, размере и расположении производственных элементов можно попытаться автоматически сформировать план технологического процесса. Автоматическое планирование технологического процесса, если оно будет разработано на практическом уровне, перебросит мост между CAD и САМ, которые в настоящий момент существуют отдельно друг от друга. Таким образом, в настоящий момент лучше моделировать объекты, подобные изображенному на рис. 1.19, с использованием команд объектно-ориентированного моделирования «Выемка» и «Отверстие», а не просто булевских операций. Модель, созданная при помощи таких команд, облегчит планирование технологического процесса, если не сделает его полностью автоматическим. Использование производственных элементов в моделировании иллюстрирует рис. 1.20.

Рисунок 1.19 - Модель, созданная командами "Выемка" и "Отверстие"

Рисунок 1.20 - Производственные элементы: а- фаска; б - отверстие; в - колодец;

г - скругление

Один из недостатков объектно-ориентированного моделирования заключается в том, что система не может предоставить все элементы, нужные для всех возможных приложений. Для каждой задачи может потребоваться свой набор элементов. Чтобы исключить этот недостаток, большинство систем объектно-ориентированного моделирования поддерживают какой-либо язык, на котором пользователь при необходимости может определять свои собственные элементы. После определения элемента необходимо задать параметры, указывающие его размер. Элементы, как и примитивы, могут быть разного размера, а задаются размеры параметрами в момент создания элемента. Создание элементов разного размера путем присваивания различных значений соответствующим параметрам является разновидностью параметрического моделирования.

Параметрическое моделирование

Параметрическое моделирование (parametric modeling) заключается в том, что конструктор определяет форму заданием геометрических ограничений и некоторых размерных параметров. Геометрические ограничения описывают отношения геометрических элементов. Примерами ограничений являются параллельность двух граней, компланарность двух ребер, касательность криволинейного ребра к соседнему прямому и т. д. К размерным данным относятся не только заданные размеры формы, но и соотношения между размерами. Соотношения записываются конструктором в виде математических уравнений. Таким образом, параметрическое моделирование заключается в построении формы путем решения уравнений, выражающих геометрические ограничения, и уравнений, описывающих заданные размеры и соотношения между ними.

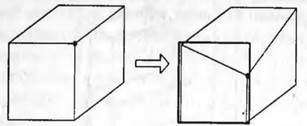

В параметрическом моделировании построение формы обычно осуществляется в приведенной ниже последовательности.

1. Строится грубый набросок плоской фигуры.

2. В интерактивном режиме вводятся геометрические ограничения и данные о размерах.

3. Строится плоская фигура, отвечающая ограничениям и требованиям к размерам.

4. Шаги 2 и 3 повторяются с изменением ограничений или размеров до тех пор, пока не будет получена нужная модель (рис. 1.21).

5. Объемное тело создается заметанием или вращением плоской фигуры. Толщина и угол поворота также могут стать размерными параметрами, что позволит при необходимости легко изменить созданную трехмерную форму.

Рисунок 1.21 - Изменение формы через ограничения

Обратите внимание, что форма в параметрическом моделировании изменяется не непосредственно, а через использование геометрических ограничений и размерных соотношений. Поэтому конструктор может разработать множество альтернативных проектов, не заботясь о деталях, но сосредоточившись на функциональных аспектах.

Разновидности параметрического моделирования выделяются по методам решения уравнений, описывающих геометрические ограничения. Системы первого типа решают уравнения последовательно, а системы второго типа — одновременно. В первом случае форма тела зависит от порядка введения ограничений. Во втором случае одна и та же форма получается независимо от последовательности введения ограничений, но в случае их конфликта могут возникнуть проблемы.

1.

[1] Виртуальная реальность — это технология создания изображений, выглядящих как настоящие объекты. Эта технология позволяет оператору ощущать цифровые объекты и манипулировать ими так же, как настоящими.

| <== предыдущая лекция | | | следующая лекция ==> |

| Турбулентное движение жидкости. | | | Богатство логичность доступность |

Дата добавления: 2016-05-25; просмотров: 2951;