ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ШАССИ

Амортизаторы шасси, воспринимающие значительные нагрузки и гасящие кинетическую энергию самолета при воздействии вертикальной составляющей скорости, требуют особого внимания при оценке технического состояния при всех видах технического обслуживания. Для этого проверяется герметичность амортизаторов, отсутствие трещин, коррозии, остаточной деформации в элементах конструкции.

На работоспособность жидкостно-газовых амортизаторов оказывают влияние объем и свойства заправляемой жидкости и начальное давление азота. Эти характеристики рассчитываются для поглощения расчетного количества энергии, и отклонения от них могут вызвать появление остаточных деформаций в элементах конструкции или даже их разрушение.

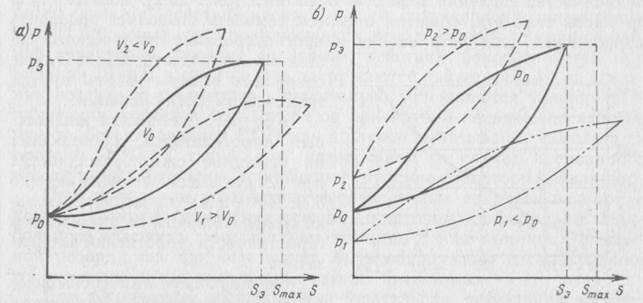

Так, например, при малом объеме жидкости и расчетном давлении газа (объем газа V1 будет больше расчетного V0, рис.3, а), а также при начальном давлении газа ниже расчетного Р1<Р0. рис.3,б) и нормальной зарядке жидкостью нарастание усилий происходит плавно, амортизатор становится более мягким. Однако при грубой посадке ЛА и увеличении обжатия амортизатора может произойти удар в ограничитель и поломка конструктивных элементов шасси и планера. При расчетном начальном давлении газа и объеме жидкости больше потребного (V2 < V0), а также при начальном давлении газа (Р2 > Р0) и расчетном объеме жидкости амортизатор становится более жестким, так как заданная работа будет воспринята при обжатии амортизатора S<Sэ, но при нагрузке, превышающей эксплуатационную. Это может вызвать появление остаточных деформаций в конструктивных элементах.

Рис. 3. Диаграммы работы жидкостно-газового амортизатора при отклонениях от ТУ по заправке жидкостью (а) и зарядке сжатым газом (б)

При значительном уменьшении объема жидкости в амортизаторе (при уровне жидкости ниже узла торможения жидкости с отверстиями) при обжатии амортизатора может произойти гидравлический удар с разрушением конструктивных элементов внутри амортизатора, что может привести к необходимости замены соответствующей опоры самолета. Следует обращать также внимание на вязкость заправляемой жидкости и ее состояние. Снижение вязкости (особенно при высоких температурах наружного воздуха) приводит к уменьшению энергоемкости амортизатора, более мягкой его работе, а также к ухудшению работы уплотнений.

При периодическом техническом обслуживании амортизаторов, кроме дефектации их конструктивных элементов, проверяется объем жидкости и начальное давление сжатого азота. Для большинства амортизаторов жидкость заливают по уровень заливного штуцера при полностью обжатом амортизаторе (стравливание азота производят при разжатом амортизаторе), а начальное давление газа должно соответствовать техническим требованиям для данного амортизатора. В двухкамерных амортизаторах проверяется объем жидкости и начальное давление сжатого газа в обеих камерах: сначала в нижней камере, а затем в верхней, в которой начальное давление газа, как правило, значительно ниже. При нарушении герметичности амортизатора или наличии замечаний экипажа по его работе (например, продольная или поперечная раскачка самолета при посадке) требуется проверять объем жидкости и начальное давление в соответствующих амортизаторах.

При наличии большого числа амортизаторов на самолете (в том числе и стабилизирующих амортизаторов, демпферов тележек), операции по проверке объема жидкости и начального давления газа становятся весьма трудоемкими. Применение для каждого амортизатора зависимостей давления газа ρ от обжатия l (рис. 4), давления газа от массы самолета, обжатия от массы самолета позволяет проводить качественное диагностирование и прогнозирование технического состояния амортизаторов, а также сокращать объемы работы при их техническом обслуживании.

Рис. 4. Зависимость давления азота от обжатия

в двухкамерном амортизаторе

В случае применения жидкостных амортизаторов, работающих на принципе сжатия жидкостей при весьма высоких давлениях (до 300...400 МПа), проверяется объем жидкости по указателю и герметичность уплотнений амортизатора.

Конструктивные элементы силовой схемы и шарнирные соединения подвергаются воздействию ударных знакопеременных нагрузок в отдельных узлах (деталях двухзвенников, подкосах, рамах тележки, тягах и др.). При этом возможно появление остаточных деформаций и трещин (особенно по сварным швам и их законцовкам). Износ деталей шарнирных соединений приводит к увеличению зазоров в сочленениях узлов, появлению недопустимых люфтов, а это может вызвать появление ударных нагрузок на элементы силовой схемы, а также и остаточных деформаций. В связи с этим при техническом обслуживании требуется качественная дефектация элементов шасси для выявления недопустимых люфтов, остаточных деформаций, трещин и других повреждений. Это в полной мере относится и к створкам шасси, узлам их крепления и шарнирам, которые при эксплуатации также подвержены повреждениям.

В специфических условиях эксплуатации находятся шарнирные соединения шасси. Они воспринимают и передают большие удельные и зачастую ударные нагрузки, имеют весьма малые скорости скольжения (в паре скольжения болт — втулка шарнира) и небольшие перемещения (шарниры двухзвенников, узлов навески шасси, створок шасси и другие имеют перемещения до 90...100°). Наряду с этим, как правило, большинство шарнирных соединений негерметичны, что вызывает необходимость применения консистентной смазки (типа ЦИАТИМ-201 или др.). Однако в процессе эксплуатации из-за попадания в соединение влаги и пыли эта смазка теряет физико-химические свойства и не в полную меру выполняет свои функции. Поэтому при выполнении периодических форм технического обслуживания требуется своевременная и полная замена смазки в шарнирах. Эффективную ее замену в шарнирных соединениях можно произвести только смазконагнетателями, создающими давление 15...20 МПа.

Авиационные колеса и их конструктивные элементы (оси, подшипники, пневматики и др.) воспринимают вертикальные нагрузки от массы самолета, действие касательных от сил сцепления пневматиков с ВПП и боковых сил, появляющихся при движении по криволинейной траектории, посадке со сносом, действии бокового ветра при рулении. Борта и обод колеса нагружаются также силами от давления воздуха в пневматике. Значительно усложняются условия эксплуатации колеса и его элементов при грубой посадке, посадке до начала бетонированной ВПП или в случае выкатывания самолета за пределы ВПП, а также при интенсивном (в случае прерванного взлета) или длительном торможении (руление с подтормаживанием).

При длительном воздействии перечисленных нагрузок на корпус колеса возможно появление трещин, остаточных деформаций. Наибольшую опасность представляют трещины в зоне съемной и несъемной реборд, так как они могут быть обнаружены до разрушения, только после съема колеса и демонтажа пневматика.

При техническом обслуживании тщательная дефектация элементов колеса (корпуса, осей, подшипников, реборд) производится после съема колеса и пневматика. На этих деталях не допускается появление трещин, цветов побежалости и других повреждений. Для обнаружения трещин на корпусе колеса применяются методы неразрушающего контроля (токовихревые или ультразвуковые) (рис. 5.). Для ряда колес такая дефектация проводится при каждой замене пневматиков.

Рис. 5. Зоны контроля и траектория перемещения датчика прибора неразрушающего контроля при диагностировании корпуса колеса

Если корпус колеса разъемный (состоит из двух частей), то при техническом обслуживании или при монтаже, например, пневматика на ряде колес проверяются моменты затяжки болтов, соединяющих части колес (рис. 6).

Рис. 6. Корпус колеса передней опоры (разъемный):

1 — болты соединения частей колеса; 2-распорная втулка

Подшипники авиационных колес воспринимают большие радиальные и боковые нагрузки при взлете и посадке самолета. Они работают в весьма широком диапазоне скоростей, и, даже при нормальном нагружении, их температура может достигать 120...15O°C. Кроме того, дополнительный нагрев подшипников происходит от теплового потока, идущего от тормозного устройства. Работоспособность подшипников зависит также от правильности их монтажа при установке колес. Для предотвращения слабой или чрезмерной затяжки подшипников требуется проверка маркировки и длины распорной втулки 2, обеспечивающей эксплуатационный зазор между подшипниками. Поэтому при каждом съеме колеса (независимо от причины) производят промывку подшипников, их дефектацию и замену смазки. Для подшипников применяется специальная смазка НК-50, выдерживающая высокую температуру. Взамен этой смазки применяют смазку ВНИИ НП-201, имеющую хорошую работоспособность в диапазоне температур –55° + 15O°C, а кратковременно до +200°C.

Пневматики авиационных колес при пробеге самолета воспринимают радиальные нагрузки, составляющие реакции грунта, а также несут нагрузки от внутреннего давления и значительных центробежных сил. Особенно сложные по характеру и значительные нагрузки воспринимают пневматики при вращении колес на участке соприкосновения с ВПП. Каждый элемент такого постоянно меняющегося участка за время поворота даже на небольшой угол сжимается и изгибается силами реакции ВПП, а затем весьма быстро растягивается за счет внутреннего давления и инерционных сил. Элементы покрышки испытывают большие ускорения и перегрузки, достигающие более тысячи единиц. Перечисленные нагрузки приводят к деформации и нагреву элементов пневматиков, а при неблагоприятных условиях могут вызвать вынужденные резонансные колебания, вероятность которых возрастет по мере увеличения скорости качения и уменьшения жесткости пневматика. Нагрев пневматиков происходит также от тормозных устройств через корпус колеса, что в конечном итоге вызывает потерю их механических свойств, отслоение и даже взрывное разрушение пневматика. Техническое обслуживание пневматиков производится по состоянию с контролем функциональных параметров, например замер давления воздуха пневмометром, и структурных параметров: обжатия, лимитированных размеров проколов, порезов, местного истирания резины и т. п.).

Для каждого типа пневматика установлены допуски на размеры проколов, порезов, размеры местного истирания покровной резины с повреждением одного-двух слоев корда. При техническом обслуживании контролируют также отсутствие сдвига пневматика относительно корпуса колеса по специальным меткам, что особенно важно для пневматиков, имеющих камеру с ниппельной трубкой.

Тормозные устройства авиационных колес современных самолетов, превращая значительную кинетическую энергию движущейся массы (на один тормоз она достигает 20 МДж) в течение 20...30 с в тепловую за счет трения деталей тормоза из фрикционных материалов, эксплуатируются в весьма сложных условиях нагружения.

Температура в зоне трения фрикционных узлов достигает 1000... 1100 0C, а объемная в дисках после торможения 300...600 0C. Поэтому в процессе эксплуатации в деталях и узлах тормозных устройств появляются следующие неисправности и повреждения: трещины; усадка и коробление деталей фрикционных узлов из-за дискретности их контакта (дисков, колодок, барабанов); неравномерный износ и неполное прилегание секторов дисков; схватывание функциональных материалов. Иногда встречается нарушение герметичности тормозных цилиндров, повреждение деталей узлов растормаживания, узлов поддержания постоянного зазора или корпуса тормоза.

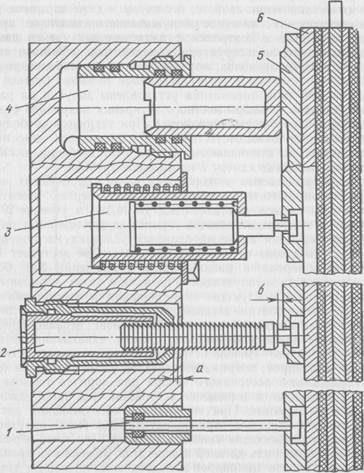

На ЛА применяются тормозные устройства трех типов: дисковые, камерные и колодочные. При техническом обслуживании дисковых тормозов без съема колеса (при оперативных формах) производится только внешняя дефектация колеса и тормоза. При этом обращается внимание на целостность деталей и агрегатов, надежность крепления, герметичность блоков цилиндров и подводящих тормозных шлангов. Проверяется техническое состояние пакета дисков по указателю их суммарного износа 1 (рис.7). На рисунке показано предельное положение указателя, при котором требуется замена всех дисков и возврат поршня, узла растормаживания и узла поддержания постоянного суммарного зазора между дисками в исходное состояние. Наличие узла поддержания суммарного зазора 2 не требует регулирования зазоров в процессе эксплуатации.

При выполнении периодических форм технического обслуживания после съема колеса производится дефектация тормозного пакета дисков, как правило, без его разборки. В этом случае проверяют отсутствие недопустимых по размерам трещин, коробления, Отслаивания спеченных материалов от стального каркаса секторов, лимитируемых для каждого типа тормоза. Для ряда тормозов проверяют плавность

Рис. 7. Узлы дискового тормоза (условно сечения совмещены) при достижении допустимого суммарного износа дисков (состояние «заторможено»):

1 — указатель допустимого суммарного износа дисков; 2 — узел поддержания постоянного суммарного зазора между дисками цангового типа; 3 — узел растормаживания; 4 — тормозной цилиндр с поршнем; 5 — прижимной диск; 6 — вращающийся диск

затормаживания и растормаживания, четкость действия возвратных пружин и суммарный зазор между дисками в расторможенном состоянии. В случае обнаружения недопустимых неисправностей тормоза его снимают для ремонта с разборкой на специализированных участках АТБ.

Для новых типов самолетов (например, Ил-86) режимы и объемы работ по техническому обслуживанию колес и тормозных устройств корректируют по специальным номограммам. Они позволяют определить значение кинетической энергии и перечень работ по ТО колес при гашении этой энергии.

При техническом обслуживании камерных (многоколодочных) тормозов проверяются техническое состояние тормозного барабана (имеются нормативы на допустимые размеры трещин в биметаллических тормозных барабанах), колодок (имеются допуски на износ и повреждения), герметичность и состояние тормозных камер и проводки шлангов к ним.

При техническом обслуживании двухколодочного тормоза проверяется герметичность тормозных цилиндров и трубопроводов, состояние тормозного барабана, фрикционных накладок и их износ (имеются допуски на износ), работоспособность и четкость действия пружин растормаживания. Кроме того, проверяют и при необходимости регулируют зазоры между колодкой и тормозным барабаном. Зазор между колодкой, связанной с приводным цилиндром, должен быть больше зазора во второй колодке. Неравномерный износ колодок в любом тормозе влияет на эффективность торможения и ресурс фрикционных узлов тормоза.

К числу конструктивных элементов кинематики и системы поворота передних колес, которые при техническом обслуживании подвергаются дефектации, относятся: тяги, рычаги, двухзвенники, элементы обратной связи, краны управления. При проверке работоспособности (при поднятом самолете на подъемниках) обращают внимание на плавность разворота передних колес, соответствие поворота штурвала (педалей) повороту колес, проверяют величину свободного хода штурвала, полноту перекладки передних колес, время разворота из одного крайнего положения в другое, четкость действия обратной связи и др.

Конструктивные элементы кинематики и системы уборки-выпуска шасси, к которым относятся стойки, складывающиеся подкосы с рычагами, цилиндры-подъемники, замки выпущенного и убранного положения, механизмы управления створками и др., подвергаются дефектации в ряде случаев с применением неразрушающих методов контроля. Для этого вывешивают самолет с помощью подъемников и проверяют работоспособность кинематики и системы уборки-выпуска шасси от основных, резервных и аварийных систем по комплексу показателей. К основным из них относятся: время уборки и выпуска шасси; давление в гидросистеме при постановке шасси на замки выпущенного и убранного положения (должно быть не более 80 % рабочего давления в системе); полнота запрокидывания или возвращения в исходное положение тележек шасси; синхронность уборки-выпуска опор, зазоры в замках выпущенного-убранного положения; своевременность срабатывания сигнализации (световой, звуковой, электро- и механических указателей); синхронность и полнота открытия-закрытия створок; правильность регулировки блокирующих механизмов для невозможности уборки шасси на земле.

Дата добавления: 2016-05-16; просмотров: 5644;