Технология бетонирования монолитных конструкций. (Опалубки, материалы, контроль качества, особенности бетонирования в зимнее время.) Механизация работ.

Технология бетонирования в зимних условиях. Понятие «зимние условия» в технологии монолитного бетона и железобетона несколько отличается от общепринятого - календарного. Зимние условия начинаются, когда среднесуточная температура наружного воздуха снижается до +5°С, а в течение суток имеет место падение температуры ниже 0°С. При приготовлении бетонной смеси в зимних условиях ее температуру повышают до 35...40°С путем подогрева заполнителей и воды. Заполнители подогревают до 60°С паровыми регистрами, во вращающихся барабанах, в установках с продувкой дымовых газов через слой заполнителя, горячей водой. Воду подогревают в бойлерах или водогрейных котлах до 90°С. Подогрев цемента запрещается. При приготовлении подогретой бетонной смеси применяют инок порядок загрузки составляющих в бетоносмеситель. Зимой во избежание «заваривания» цемента в барабан смесителя вначале заливают воду и загружают крупный заполнитель, а затем после нескольких оборотов барабана - песок и цемент. Общую продолжительность перемешивания в зимних условиях увеличивают в 1,2... 1,5 раза. Бетонную смесь транспортируют в закрытой утепленной и прогретой перед началом работы таре (бадьи, кузова машин).

Состояние основания, на котором укладывают бетонную смесь, а также способ укладки должны исключать возможность ее замерзания в стыке с основанием и деформации основания при укладке бетона на пучинистые грунты. Для этого основание отогревают до положительных температур и предохраняют от замерзания до приобретения вновь уложенным бетоном требуемой прочности. Опалубку и арматуру до бетонирования очищают от снега и наледи; арматуру диаметром более 25 мм, а также арматуру из жестких прокатных профилей и крупные металлические закладные детали при температуре ниже -10°С отогревают до положительной температуры.

Бетонирование следует вести непрерывно и высокими темпами, при этом ранее уложенный слой бетона должен быть перекрыт до того, как в нем температура будет ниже предусмотренной

Метод «термоса».Технологическая сущность метода «термоса» заключается в том, что имеющая положительную температуру (обычно в пределах 15...30°С) бетонная смесь укладывается в утепленную опалубку. «Термос с добавками-ускорителями».Некоторые химические вещества (хлористый кальций СаС12, углекислый калий - поташ К2СО3, нитрат натрия NаNO3 и др.), введенные в бетон в незначительных количествах (до 2% от массы цемента), оказывают следующее действие на процесс твердения: эти добавки ускоряют процесс твердения в начальный период выдерживания бетона. «Горячий термос» заключается в кратковременном разогреве бетонной смеси до температуры 60…80◦С, уплотнении ее в горячем состоянии и термосном выдерживании или с дополнительным обогревом. Контактный (кондуктивный) нагрев.При данном методе используется теплота, выделяемая в проводнике при прохождении по нему электрического тока. Затем эта теплота передается контактным путем поверхностям конструкции. Греющая опалубкаимеет палубу из металлического листа или водостойкой фанеры, с тыльной стороны которой расположены электрические нагревательные элементы. В современных опалубках в качестве нагревателей применяют греющие провода и кабели, сетчатые нагреватели, углеродные ленточные нагреватели, токопроводящие покрытия и др. При инфракрасном нагревеиспользуют способность инфракрасных лучей поглощаться телом и трансформироваться в тепловую энергию, что повышает теплосодержание этого тела. При индукционном нагреве бетона используют теплоту, выделяемую в арматуре или стальной опалубке, находящихся в электромагнитном поле катушки-индуктора, по которой протекает переменный электрический ток. Бетоны с противоморозными добавками.Бетон, затворенный водными растворами некоторых химических веществ, твердеет при отрицательных температурах. Благодаря этим химическим веществам вода при отрицательной температуре (называемой эвтектической температурой) находится в жидкой фазе и способна взаимодействовать с цементом.

Метод «термоса».Технологическая сущность метода «термоса» заключается в том, что имеющая положительную температуру (обычно в пределах 15...30°С) бетонная смесь укладывается в утепленную опалубку. «Термос с добавками-ускорителями».Некоторые химические вещества (хлористый кальций СаС12, углекислый калий - поташ К2СО3, нитрат натрия NаNO3 и др.), введенные в бетон в незначительных количествах (до 2% от массы цемента), оказывают следующее действие на процесс твердения: эти добавки ускоряют процесс твердения в начальный период выдерживания бетона. «Горячий термос» заключается в кратковременном разогреве бетонной смеси до температуры 60…80◦С, уплотнении ее в горячем состоянии и термосном выдерживании или с дополнительным обогревом. Контактный (кондуктивный) нагрев.При данном методе используется теплота, выделяемая в проводнике при прохождении по нему электрического тока. Затем эта теплота передается контактным путем поверхностям конструкции. Греющая опалубкаимеет палубу из металлического листа или водостойкой фанеры, с тыльной стороны которой расположены электрические нагревательные элементы. В современных опалубках в качестве нагревателей применяют греющие провода и кабели, сетчатые нагреватели, углеродные ленточные нагреватели, токопроводящие покрытия и др. При инфракрасном нагревеиспользуют способность инфракрасных лучей поглощаться телом и трансформироваться в тепловую энергию, что повышает теплосодержание этого тела. При индукционном нагреве бетона используют теплоту, выделяемую в арматуре или стальной опалубке, находящихся в электромагнитном поле катушки-индуктора, по которой протекает переменный электрический ток. Бетоны с противоморозными добавками.Бетон, затворенный водными растворами некоторых химических веществ, твердеет при отрицательных температурах. Благодаря этим химическим веществам вода при отрицательной температуре (называемой эвтектической температурой) находится в жидкой фазе и способна взаимодействовать с цементом.

Контроль качества.

Для этого необходим контроль и его осуществляют на следующих стадиях: при приемке и хранении всех исходных материалов (цемента, песка, щебня, гравия, арматурной стали, лесоматериалов и др.); при изготовлении и монтаже арматурных элементов и конструкций; при изготовлении и установке элементов опалубки; при подготовке основания и опалубки к укладке бетонной смеси; при приготовлении и транспортировке бетонной смеси; при уходе за бетоном в процессе его твердения.

В процессе армированияконструкций контроль осуществляется при приемке стали (наличие заводских марок и бирок, качество арматурной стали); при складировании и транспортировке (правильность складирования по маркам, сортам, размерам, сохранность при перевозках); при изготовлении арматурных элементов и конструкций (правильность формы и размеров, качество сварки, соблюдение технологии сварки). После установки и соединения всех арматурных элементов в блоке бетонирования проводят окончательную проверку правильности размеров и положения арматуры с учетом допускаемых отклонений.

В процессе опалубливанияконтролируют правильность установки опалубки, креплений, а также плотность стыков в щитах и сопряжениях, взаимное положение опалубочных форм и арматуры (для получения заданной толщины защитного слоя). Правильность положения опалубки в пространстве проверяют привязкой к разбивочным осям и нивелировкой, а размеры - обычными измерениями.

Перед укладкой бетонной смесиконтролируют чистоту рабочей поверхности опалубки и качество ее смазки.

На стадии приготовления бетонной смесипроверяют точность дозирования материалов, продолжительность перемешивания, подвижность и плотность смеси. Подвижность бетонной смеси оценивают не реже двух раз в смену. Подвижность не должна отклоняться от заданной более чем на ±1 см, а плотность - более чем на 3%.

При транспортировке бетонной смесиследят за тем, чтобы она не начала схватываться, не распадалась на составляющие, не теряла подвижности из-за потерь воды, цемента или схватывания.

На месте укладкиследует обращать внимание на высоту сбрасывания смеси, продолжительность вибрирования и равномерность уплотнения, не допуская расслоения смеси и образования раковин, пустот.

Процесс виброуплотненияконтролируют визуально, по степени осадки смеси, прекращению выхода из нее пузырьков воздуха и появлению цементного молока.

Окончательная оценка качества бетона может быть получена лишь на основании испытания механическом методе и ультразвуковом импульсном методе. В зимних условиях помимо общих изложенных выше требований осуществляют дополнительный контроль. При предварительномэлектроразогреве смеси контролируют температуру смеси в каждой разогреваемой порции. Перед укладкой бетонной смеси проверяют отсутствие снега и наледи на поверхности основания, стыкуемых элементов, арматуры и опалубки. При укладке смеси контролируют ее температуру, а также в процессе выдерживания бетона.

Виды опалубки.

Разборно-переставная мелкощитовая опалубка. Конструкция мелкощитовой опалубки включает: щиты, линейные и угловые схватки, поддерживающие формы, телескопические стойки. Каркас щитов выполняется из металла, а палубы - из металла или фанеры. Размеры щитов кратны модулю 300 мм и имеют размеры: длина - 1,2; 1,5; 1,8 м; ширина - 0,3 и 0,6 м. В комплект опалубок могут включаться крупные щиты шириной 0,9; 1,2; 1,5 и 1,8 м высотой 2,4 м. Крупные щиты унифицированы с элементами мелкощитовой опалубки. Предусмотрено использование: доборно-угловых элементов, элементов креплений, оттяжек, регулируемых подкосов, подвесных подмостей, рабочих настилов с ограждением и других монтажных и крепежных элементов. Масса металлических щитов опалубки составляет 16,9. . .32 кг, а комбинированных щитов - 11,7. . .20,5 кг, что позволяет осуществлять их монтаж вручную.

Для объединения опалубки в укрупненные панели с последующим блочным монтажом и демонтажем без разборки на отдельные элементы используются блокирующие уголки. Укрупненные панели снабжаются подкосами с опорными винтовыми домкратами, позволяющими производить выверку панелей в вертикальное положение, а также рабочими подмостями с ограждением. Кроме основных щитов используются внутренние и наружные раздвижные угловые щиты шириной 500. . .800 мм, 600. . .900 и 900. . .1200 мм, а также торцевые шириной 0,1. ..0,25м.

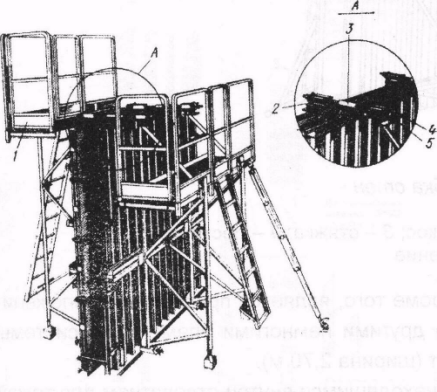

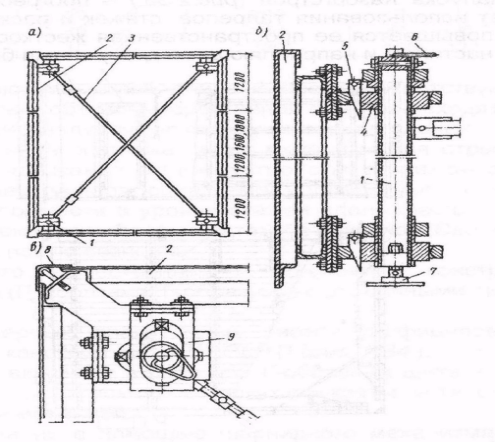

Разборно-переставная крупнощитовая опалубка.. Она состоит из крупноразмерных каркасных щитов, изготовленных на заводе или собираемых из отдельных щитов с помощью крепежных элементов у места установки; вертикальных элементов жесткости, которые выполнены из специальных профилей или ферм нескольких типоразмеров, рассчитанных на различные нагрузки в зависимости от характера бетонируемой конструкции, консистенции бетонной смеси, способа укладки и скорости бетонирования; стяжных болтов с трубками; подкосов с регулируемой длиной; домкратов для регулирования винтовой опалубки по высоте при ее установке. Блочнопереставная опалубка. Широкое распространение получила блочнопереставная опалубка в монолитном и сборномонолитном домостроении. Блочная модульная опалубка конструкции Оргтехстроя Минстроя Литвы (рис. 2.32.) предназначается для возведения жилых зданий высотой до 16 этажей. Блок опалубки собирается на строительной площадке из опалубочных щитов, которые монтируются из модульных элементов, образующих в плане замкнутый контур. В местах примыкания щитов устанавливают угловые элементы. Щиты навешивают на стойки с помощью кронштейнов. Каждая стойка в верхней части имеет грузозахватное приспособление, а в нижней - опорную пяту в виде механического домкрата.

К опалубочным щитам, сверху и снизу прикреплены кронштейны, которые клиньями фиксируют рабочее положение щитов. Стойки между собой объединяются связями. В качестве наружной опалубки стен используют отдельные щиты, которые с помощью подвесок навешивают на внутренний блок и соединяют между собой тягами. Подвески имеют механизм для отрыва опалубки от бетона. Для безопасного ведения работ на щитах устанавливают рабочие площадки.

Высота внутренних щитов - 2550 мм, наружных - 2850 мм. Блочная опалубка собирается из модульных щитов шириной 900, 1200, 1500, 1800, 2100 мм. Внутренние угловые элементы имеют длину сторон 150, 190, 220 и 250 мм. Наружные угловые элементы выполняют с закруглениями радиусом 40, 190, 220, 340 и 640 мм. Элементы опалубки рассчитаны на восприятие нагрузки от давления бетонной смеси 5 т/м3. Минимальные размеры блока опалубки 2,7x2,7 м, максимальные - 7,7x7,2 м. ,

Объёмно-переставная (туннельная) опалубка. Её применяют для возведения многоэтажных и общественных зданий большой протяженности, с поперечными несущими стенами и фасадными стенами, выполняемыми из сборных элементов.

Объемно-переставная опалубка состоит из отдельных секций, ширина которых соответствует расстоянию между несущими поперечными стенами.

Объемно-переставная опалубка состоит из отдельных секций, ширина которых соответствует расстоянию между несущими поперечными стенами.

Из секций набирают «туннель», длина которого соответствует ширине здания или квартиры. В комплект объемно-переставной опалубки входят также инвентарные плиты, образующие опалубочную форму по торцам здания.

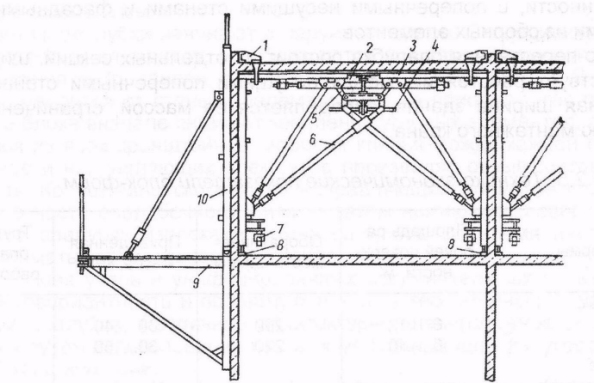

Объемно-переставная опалубка имеет механизм для отрыва секций от поверхности бетона и складывания, а также устройство для их выкатывания. Секции выкатывают через торец туннеля, образуемого поперечными стенами и перекрытием, на консольные подмости в уровне этажей вдоль фасада или через оставляемые проемы в перекрытии, которые затем бетонируют. Свободные секции переставляют краном на новую позицию. Одна из характерных опалубочных систем - унифицированная объемно-переставная опалубка конструкции ЦНИИОМТП (рас. 2.34.). Секция опалубки включает в себя два Г-образных щита, соединенных регулируемыми подкосами; центральную вставку; домкраты, установленные на боковых щитах; шарнирный механизм.

При распалубливании с помощью шарнирного механизма опускается центральная вставка, Г-образные щиты сближаются и их плоскости отрываются от бетона, затем винтовыми домкратами секцию опускают на катки и выкатывают на консольные подмости.

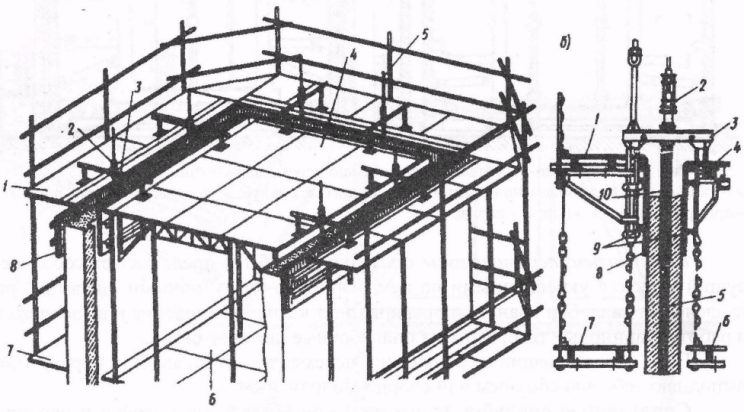

Скользящую опалубку применяют при возведении силосов и рабочих башен, труб, ядер жесткости и стен зданий повышенной этажности. В отличие от других скользящая опалубка при перемещении по высоте не отделяется от бетонируемой конструкции, а скользит по ее поверхности, передвигаясь в процессе бетонирования при помощи подъемных устройств. Существуют различные типы скользящей опалубки. Однако во всех случаях ее основными элементами являются опалубочные щиты, домкратные рамы, домкратные стержни, домкраты, рабочий пол и подвесные подмости (рис. 5.17).

Опалубочные щиты, обычно имеющие высоту 1,1... 1,2 м, охватывают бетонируемое сооружение по наружному и внутреннему контурам. Для уменьшения сил трения при подъеме опалубки щитам придают конусность 1/500... 1/200 высоты щита (уширение книзу). Таким образом, расстояние в свету между щитами вверху на 10... 12 мм меньше, чем внизу. Конусность уменьшает опасность срывов и задиров бетона при подъеме опалубки.

Опалубочные щиты, обычно имеющие высоту 1,1... 1,2 м, охватывают бетонируемое сооружение по наружному и внутреннему контурам. Для уменьшения сил трения при подъеме опалубки щитам придают конусность 1/500... 1/200 высоты щита (уширение книзу). Таким образом, расстояние в свету между щитами вверху на 10... 12 мм меньше, чем внизу. Конусность уменьшает опасность срывов и задиров бетона при подъеме опалубки.

Основными несущими элементами опалубочной системы являются домкратные рамы и домкратные стержни. На домкратных рамах в два ряда по высоте по всему контуру с наружной и внутренней стороны стены возводимого здания (сооружения) расположены кружала (обычно стальные швеллеры или уголки), к которым крепятся опалубочные щиты. На домкратных рамах в верхней части установлены механизмы подъема - домкраты, при помощи которых одновременно поднимают все элементы скользящей опалубки по так называемым домкратным стержням, передающим все вертикальные нагрузки на опорный массив. Эти стержни (стальные диаметром 22...28 мм и длиной до 6 м) по мере бетонирования наращивают. Для удобства и безопасности ведения работ на домкратные рамы оперты наружные и внутренние подмости (рабочий пол), а также по внутреннему и наружному контуру возводимого здания устроены подвесные подмости.

Рис. 5 17. Скользящая опалубка:

Механизация работ.

Транспортировка бетонной смеси. Перевозка бетонной смеси автотранспортом

Автомобильные перевозки бетонной смеси осуществляются в самосвалах, автобетоновозах, автобетоносмесителях (миксерах), а также в контейнерах или бадьях, установленных в кузове бортовых автомобилей. Для транспортировки бетонной смеси в городских условиях, а также на большие расстояния (до 70 км) особенно целесообразно применять автобетоносмесители. В смесительныйПодача бетонной смеси кранами и подъемниками.Самоходные башенные и стреловые краны с комплектом бадей используют для порционной подаче подачи и распределения бетонной смеси в блоках бетонирования. Бадьи бывают поворотные и неповоротные. Для перемещения бетонной смеси только по вертикали используют различные подъемники. Так, при бетонировании междуэтажных перекрытий каркасных зданий используют подъемники стоечного типа, которые поднимают бетонную смесь в ковшах или контейнерах.

Транспортировка бетонной смеси ленточными конвейерами и бетоноукладчиками.В промышленном и гражданском строительстве ленточные конвейеры используют как внутрипостроечный транспорт для подачи бетонной смеси в основном при бетонировании конструкций с небольшими размерами в плане (точечные конструкции).

Промышленность для нужд строителей изготовляет ленточные конвейеры передвижного типа длиной 6...15 м и шириной гладкой или ребристой ленты 400...500 мм. Углы наклона конвейера при подъеме смеси подвижностью до 4 см - до 18°, 4...6 см - до 15°, а при спуске смеси -соответственно до 12 и 10°. Более эффективными являются бетоноукладчики, которые применяют для устройства монолитных фундаментов под здания и технологическое оборудование, а также другие рассредоточенные объекты. Бетоноукладчик представляет собой самоходную машину, на вращающейся платформе которой имеется оборудование для приема бетонной смеси и подачи ее к месту укладки

Технология бетонирования.

Укладку бетонной смеси осуществляют тремя методами: с уплотнением, литьем (бетонные смеси с суперпластификаторами) и напорной укладкой. При каждом методе укладки должно быть соблюдено основное правило - новая порция бетонной смеси должна быть уложена до начала схватывания цемента в ранее уложенном слое. Как правило, укладку в небольшие в плане конструкции (тонкостенные, колонны, стены, балки и др.) ведут сразу на всю высоту без перерыва для исключения рабочих швов.

Рабочим швомназывают плоскость стыка между затвердевшим и новым (свежеуложенным) бетоном, образованную из-за перерыва в бетонировании. Рабочий шов образуется в том случае, когда последующие слои бетонной смеси укладывают на полностью затвердевшие предыдущие. Обычно происходит это при перерывах в бетонировании от 7 ч.

Возобновлять прерванное бетонирование можно после того, как в ранее уложенной бетонной смеси закончится процесс схватывания и бетон приобретет прочность не менее 1,5 МПа (способен воспринимать незначительное динамическое воздействие без разрушения).

Возведение монолитных стен.

Обеспеченность бетонирования стен и перегородок зависит от их толщины и высоты, степени армирования, вида опалубки, используемой для их возведения, методов подачи и уплотнения смесей.

Наибольшее распространение получили: Послойное бетонирование h=30÷35 см и уплотнение ее глубинными вибраторами. Толщина послойно бетонируемых элементов должна быть ≥ 100 мм. При длине > 20 м стены делят на участки по 7÷10 м, а на границу участка укладывают разделительную опалубку (устройство рабочего шва). При высоте стены более 3 м – используют звеньевые хоботы бетоноводов, во избежание расслоения. Не допускается подача бетона в одну точку так как при этом образуются наклонные рыхлые слои, бетон расслаивается, снижается качество поверхности стены (неоднородность). На следующем по высоте участке бетонирование возобновляется после устройства шва и набора прочности 0,15 МПа.

Вопрос 55.

Дата добавления: 2016-05-11; просмотров: 3035;