Преимущества изделий из древесноволокнистых и древесностружечных материалов

ДСП (древесно-стружечная плита)

ДСП изготавливается из древесных опилок и стружек, пропитанных связывающим веществом, а именно — формальдегидными смолами. Это самый распространенный материал для корпусной мебели, оформления интерьеров, строительства (крыши, перегородки и т.п.).

Плюсы: водостойкость, прочность, легкость в обработке. ДСП хорошо „держит” гвозди и шурупы, скрепляющие конструкцию. Еще одно достоинство ДСП — имеет низкую цену.

Для кухонь и ванн используется специальный вид ДСП — с повышенной влагостойкостью.

Минусы: наличие тех самых формальдегидных смол, которые скрепляют частицы дерева. Дело в том, что ДСП выделяет в воздух определенное количество формальдегида — не самый полезный продукт, надо заметить. Но не так все страшно. Существует два вида ДСП: Е1 и Е2. Е1 отличается большей экологической чистотой, показатель эмиссии формальдегида у нее заметно ниже. А вот Е2 запрещается использовать в производстве детской мебели. ДСП — очень твердый материал, который не допускает тонкой обработки (глубокая фрезеровка, всевозможные фигурные детали).

ДСП ламинированная

Это ДСП, облицованная пленкой на основе термореактивных полимеров (бумажно-смоляными пленками). Как получается пленка? Сначала она выглядит как обычная бумага. После пропитки меламиновой смолой бумага становится жесткой и хрупкой; затем с помощью прессования пленка „намертво” соединяется с поверхностью ДСП.

Плюсы: многообразие цветов и фактур, имитация фактуры натурального дерева, устойчивость к всевозможных механическим повреждениям, устойчивость к термическому воздействию.

Минус: тот же, что и у ДСП: невозможность тонкой обработки.

МДФ (модифицированная древесная фанера)

Это плита, которая делается из очень мелких древесных опилок. Разница между стружкой для ДСП и для МДФ — как между продуктами, которые пропущены через мясорубку, и продуктами, измельченными миксером. Частицы дерева скрепляются лигнином и парафином, так что МДФ — очень экологичный материал.

Плюсы: МДФ — экологически чистый материал. МДФ достаточно мягкий и поддается самой тонкой обработке, поэтому это любимый фасадный материал современных дизайнеров. МДФ обладает всеми достоинствами дерева, но стоит намного дешевле, да и служит дольше.

Минус: единственный — не налаженное производство МДФ в России, а значит, высокая цена на материал..

ДВП (древесноволокнистая плита)

Как и МДФ, ДВП получается из спрессованной древесной пыли — но в случае с ДВП частички дерева распарены, плита делается способом мокрого прессования. Именно поэтому „изнанка” ДВП фактурой напоминает поверхность творога с „сеточкой”, как от влажной марли. И поэтому же плиты ДВП не бывают толстыми: технология не позволяет. Обычно одна сторона ДВП такой и остается, а другую покрывают пленкой (ламинируют или кашируют).

Плюс: низкая цена при высокой долговечности.

Минус: небольшой спектр использования. Конечно, полный комплект мебели из ДВП не сделаешь, но при этом „на своем поле” ДВП практически ничем невозможно заменить.

57. Применение ДСП и ДВП в строительстве.

ДСП: для отделки помещений, устройства ограждений, для оснований под полы, для звукоизоляции, звукопоглощения; примен. В 3-слойн констр. панелей стен, кровли, где в кач-ве обшивки м.б. сверхтверд. ДВП, а средн. Слой-из ДСП. Панели идут на стр-во малоэтажных перегородок, могут исп-ся как сплошное основание для кровельных настилов.

ДВП: изоляционные (мягкие)-тепло- и звукоизоляц плиты, твердые-в качестве отделочного и конструктивного материала для строит-ва, мебельного производств. примен при устройстве перегордок, облицовке стен, обшивке потолков, настилке полов, для изгот дверных полотен.

58. Составы древесно-полимерных композиций. (фанера, дсп, двп, клееные балки).

Основные составляющие термопластичной древесно-полимерной композиции - это измельченная древесина, полимер и специальные добавки.

ДСП: стружка (отходы деревообработки, как хвойн так и листвен), смола (мочевиноформальдегидная или фенолоформальд)-6-18% от массы стружки. На ф/ф смоле плиты высокой водостойкости, но более токсичные. На м/ф смоле-плиты ограниченной водостойкости.

ДВП: волокнистая масса, состоящая преимущ. из целлюлозных волокон, воды, синтетических полимеров, парафина и спец. добавок. При производстве сухим способом: древесные волокна, смола (4-8%)-вводится в сухом порошокообр виде.

Фанера-листовой м-л, склеенный из 3 и более слоев лущеного шпона. Изгот-ся из древесины березы, ясеня, ольхи, дуба, липы, тополя, клена. Бывает: ФСФ(повышенной водостойкости)-на ф/ф клеях, ФК (средней водостойк)-на карбамидных клеях, ФБ (пониженной или ограниченной)-на казеиновых клеях.

59. Технологическая схема произв-ва труб из полиэтилена и ПВХ.

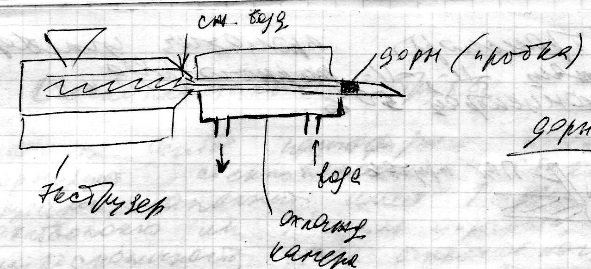

ПЭ. Изгот. способом экструзии из ПЭ средн, высок, низк давления, из сшитого ПЭ. Смесь из экструдера поступает в охлаждающую камеру, куда подается вода. Дорн-для фиксации параметров поперечного сечения. Достоинства: высок. F с водой внутри, высок. пластичн. позволяет изгот трубы неогранич длины, легче в 9 раз стальных, на 40% легче ПВХ труб, стойки к воздейст кислот и щелочей, выдерж до 10атм при 75˚С. Примен для хол водоснабж, срок службы в 10 раз больше стальных. Соединение труб: свариванием, резьбой, фланцевым соединением, с накидной гайкой.

ПВХ: изгот как из эмульсионного, так и из суспензионного ПВХ. Изготавливаются либо из листового ПВХ (загибанием при нагреве-для больших диаметров), либо как и ПЭ. Достоинства: хим стойки к кислотам, щелочам, рассчитаны на давл 6атм, под напором до 40˚С, без напора до 50˚С. Соединение труб: сваркой, склеиванием, резьбовым соед.

Дата добавления: 2016-05-11; просмотров: 991;