Проведение горизонтальных выработок уступным забоем

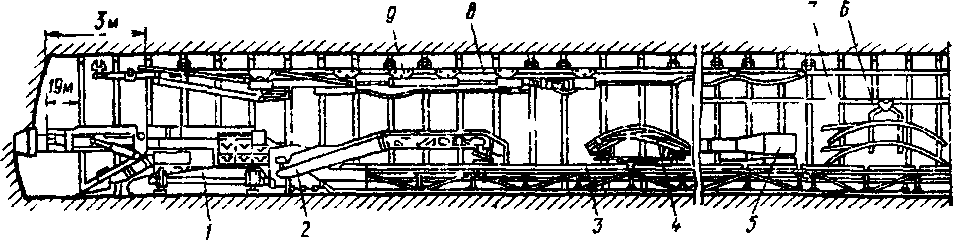

При буровзрывном способе квершлаги проводят сплошным или уступным забоем в зависимости от размеров поперечного сечения. При поперечном сечении до 15—18 м2 выработки более рационально проводить сплошным забоем. В этом случае основные процессы проходческого цикла выполняют последовательно или с частичным совмещением. Квершлаги с поперечным сечением более 15—18 м2 чаще возможно проводить с разделением забоя на уступы. При этом забой квершлага обычно разделяют на два уступа. Площадь забоя опережающего уступа обычно составляет 40—60% всей площади поперечного сечения квершлага. В каждом уступе выполняется свой проходческий цикл, организационно увязанный с работами проходческого цикла, выполняемыми в другом уступе. В ряде случаев, когда необходима большая скорость проведения выработки, а размеры поперечного сечения выработки не позволяют разместить необходимое количество бурового оборудования, то в этом случае прибегают к разделению забоя на уступы. При проведении выработки уступным забоем возможно совмещение основных процессов проходческих циклов, выполняемых в том и другом уступах (забоях). Например, в одном уступе производят бурение шпуров, а в другом — убирают взорванную породу.

Проведение выработки уступным забоем. В зависимости от размеров поперечного сечения квершлаги проводят сплошным или уступным забоем. В последнем случае забой квершлага обычно разделяют на два уступа. В каждом уступе выполняется свой проходческий цикл, организационно увязанный с работами проходческого цикла, выполняемыми в другом уступе.

На шахте № 5 им. Ленина в Донбассе было организовано скоростное проведение южного квершлага сечением в свету 8,8 м2,в проходке 11,3 м2 уступным забоем со скоростью 200 м/месяц.

Для большего совмещения операций по проведению квершлага забой последнего был разделен по высоте на два уступа — передовой нижний и отстающий верхний. Высота передового уступа составляла 2,2 - 2,4 м,отстающего — 0,8-1,0 м.

Такое разделение забоя позволяло вначале цикла использовать максимально возможное число проходчиков для бурения шпуров со взорванной породы и для уборки последней. С этих двух операций и начиналась работа в трех первых сменах суток. Пять проходчиков бурили с породы верхние шпуры: трое — в передовом забое, а двое — в отстающем, в котором бурили 6—8 шпуров.

По окончании обуривания отстающего забоя проходчики переходили на установку постоянной крепи.

Длина шпуров в глинистых сланцах составляла 1,8 м, в песчаниках и песчанистых сланцах — 1,5 м; ВВ — детонит 10А, при пересечении угольных пластов и пропластков — аммонит ПЖВ-20; электродетонаторы — замедленного действия. Проветривался забой двумя спаренными вентиляторами «Проходка-500».

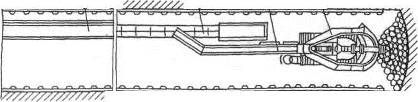

Погрузку породы производили двумя погрузочными машинами ПМЛ-5. Обмен вагонеток происходил через накладную плиту-разминовку с помощью электровоза.

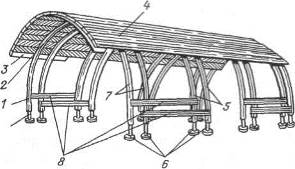

Размещение проходческого оборудования в забое квершлага показано на рис. .

График организации работ предусматривал четырехсменный режим работы. В первые три смены производили бурение шпуров и погрузку породы (два цикла в смену), в четвертую — выполняли оставшийся объем работ по возведению постоянной крепи (металлическая арочная податливая с железобетонными затяжками), установку временной крепи, настилку пути, устройство водоотливной канавки, наращивание вентиляционных труб и труб сжатого воздуха, профилактический осмотр и ремонт механизмов, а также передвижение плиты-разминовки.

Применение уступного способа проведения квершлага предотвращало повреждение постоянной и временной крепи от действия взорванной породы, потому что взорванная порода в отстающем уступе преграждала путь и не давала возможности разлетаться взорванной породе в опережающем уступе.

Суточное подвигание забоя составляло 7,2-9,0 м, производительность труда проходчика: в месяц - 6 м, в смену - 0,22 м.

Часть 7

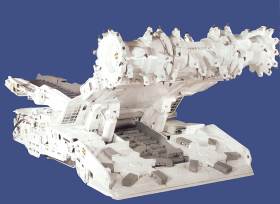

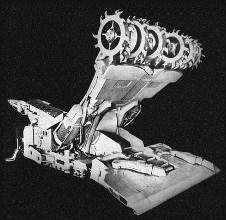

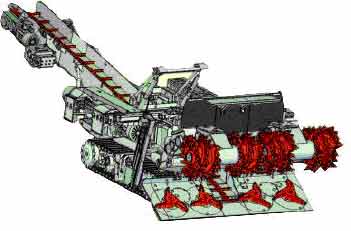

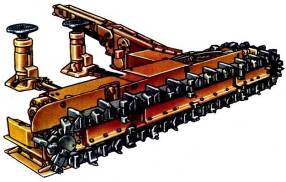

Рис. 2. Проходческие комбайны: a - co стреловидным исполнительным органом и одной резцовой коронкой (ПК-3); 6 - c буровым исполнительным органом, образующим в массиве зарубные щели и скалывающим целики (ШБМ); в - co. стреловидным исполнительным органом и двумя боковыми резцовыми коронками (ГПКС); г - c роторным резцовым исполнительным органом (ПК-8M); д - c роторным шарошечным исполнительным органом (KPT).

Комбайны

|

|

Комбайн с барабанным исполнительным органом

Комбайн с барабанным исполнительным органом

|

Комбайн с корончатыми исполнительными органами

Комбайн с корончатыми исполнительными органами

|

Работа комбайна в забое

Работа комбайна в забое

|

|

| |

комбайн с буровым в сочетании с баровым исполнительными органами

комбайн с буровым в сочетании с баровым исполнительными органами

|

комбайн с буровым в сочетании с баровым исполнительными органами

комбайн с буровым в сочетании с баровым исполнительными органами

|

комбайн типа ШБМ-1

комбайн типа ШБМ-1

|

комбайн с буровым в сочетании с баровым исполнительными органами

комбайн с буровым в сочетании с баровым исполнительными органами

|

комбайн (KH-2) c баровым исполнительным органом

комбайн (KH-2) c баровым исполнительным органом

|

комбайн (KH-3) c корончато-цепными исполнительными органами

комбайн (KH-3) c корончато-цепными исполнительными органами

|

проходческо-очистной комбайн "Урал-20А"

проходческо-очистной комбайн "Урал-20А"

|

Проходческий комбайн типа «Караганда 7/15» с планетарным исполнительным органом

Проходческий комбайн типа «Караганда 7/15» с планетарным исполнительным органом

|

|

|

| проходческо-очистной комбайн "Урал-10АМБ" |

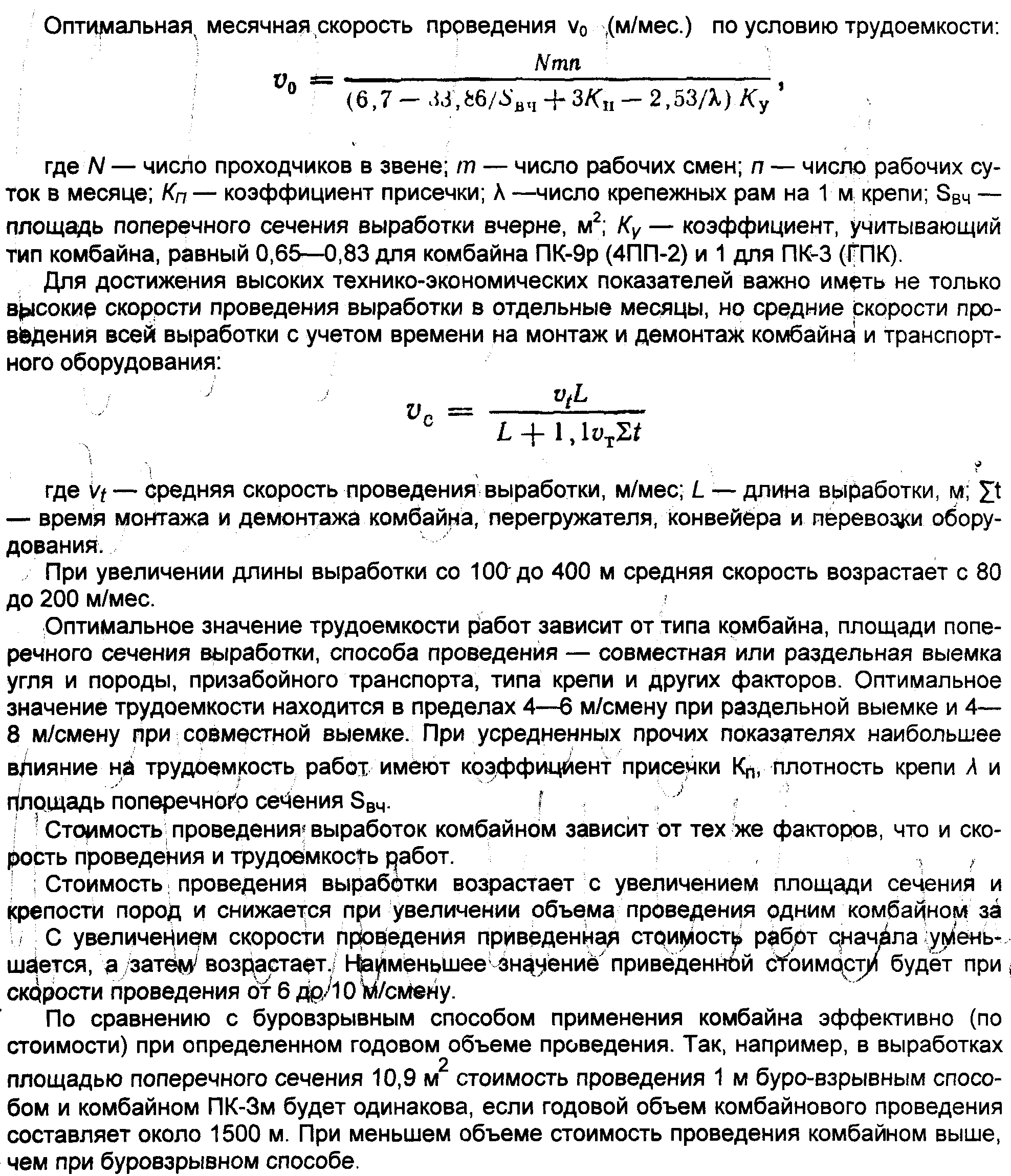

Выявленные особенности строения массивов при разработке различных месторождений позволили разработать рекомендации по выбору рациональных схем разрушения, которые охватывают широкий диапазон прочностных свойств пород (рис. 1).

Рис. 1. Технологические схемы разрушения забоя выработки исполнительным органом комбайна при различных структурах массива

В однородных породах режущую коронку перемещают к направлению трещиноватости (рис. 1, а, б). При слабых породах кровли выработки разрушение забоя производят сверху вниз или сначала вынимают центральную зону, а затем боковые части (рис. 1, в, г). При больших сечениях выработки в слабых и слоистых породах сначала оконтуривают выработку, затем делают вертикальный врез и в последнюю очередь разрабатывают ядро забоя (рис. 1, д). Если площадь сечения выработки больше зоны действия с одной стоянки комбайна, то сначала отрабатывают одну, а затем оставшуюся часть забоя (рис. 1, е). По породам с f < 6 применяют схему с двумя врезами в центральной части забоя (рис. 1, ж). Для точного оконтуривания сечения выработки при обработке забоя вертикальными и горизонтальными резцами по периметру ее оставляют целик толщиной около двух третей диаметра коронки, который разрушают последним (рис. 1, з). При проведении выработок по смешанному забою направление перемещения режущей коронки совпадает с направлением слоистости пород, выбирая при этом сначата слабый слой, а затем разрушают оставшуюся часть забоя (рис. 1, и, к).

Более эффективная работа комбайнов достигается при применении удлиненных перегружателей в комплекте с телескопическим ленточным конвейером, обеспечивающим сокращение в 2 раза времени наращивания основного конвейера, а также в сочетании с электровозной откаткой и погрузкой горной массы в вагонетки, устанавливаемые с двух сторон перегружателя в количестве, необходимом для погрузки горной массы от целой заходки. При такой схеме призабойного транспорта неоднократно устанавливались рекордные скорости проведения выработок— 840-1715 м/мес.

Для примера рассмотрим технологический цикл проведения выработки комбайном с креплением анкерной крепью. Смена: машинист комбайна, 2-3 проходчика, МПУ, электрослесарь.

Все работы ведутся согласно утвержденному паспорту проведения и крепления выработки.

Новый цикл начинается с осмотра забоя и подготовки оборудования к работе. Забой должен быть приведен в безопасное состояние, до устранения нарушений ТБ все работы по проведению выработки – запрещаются. Машинист комбайна производит выемку угля на глубину заходки, указанной в паспорте. Комбайн работает следующим образом. Исполнительный орган направляют в нижний угол забоя и при вращении режущей коронки производят зарубку на величину выдвижки телескопа – 400 – 500мм. Перемещая исполнительный орган в вертикальной и горизонтальной плоскостях, производится выемка угля на глубину 400 – 500мм. Затем подают комбайн вперед и производят выемку еще на 400 – 500мм, и так до выемки полной величины заходки (величина заходки указывается в паспорте). Отбитый уголь погрузочным органом с нагребающими лапами подается скребковым перегружателем на средства транспортировки, установленными на штреке.

Один проходчик в это время следит за перегрузкой угля с комбайна на конвейер, или в вагонетку, или в самоходный вагон и зачищает почву от просыпавшегося угля. Оставшиеся проходчики подготавливают крепежные материалы или выполняют вспомогательные работы, указанные в паспорте. После выемки заходки (1-2м), комбайн отгоняется от забоя, производится оборка кровли и бортов выработки от нависших кусков угля и породы, устанавливается временная крепь. Конструкция временной крепи указана в паспорте.

Обслуживание комбайна сводится к его осмотру, замене резцов, смазке и устранению мелких неисправностей.

Возведение крепи производится во время обслуживания комбайна Механизация и совершенствование работ по возведению крепи является большим резервом в повышении коэффициента использования комбайна при существующей организации труда. Как показывает опыт, на возведение крепи при применении комбайнов приходится до 40% времени проходческого цикла. В зарубежной практике применение механизированных крепей позволяет увеличить скорости строительства подземных сооружений в 1,5—2 раза и сократить численность проходчиков в 1,3—1,5 раза. При применении рамной крепи в забое обычно возводят только крепь с шагом, равным удвоенному или утроенному расстоянию между рамами постоянной крепи. Промежуточные же рамы устанавливаются на расстоянии 15-20 м от забоя. Такая организация работ позволяет частично совместить процесс разработки породы с возведением постоянной крепи и сократить продолжительность проходческого цикла на 25-30%.

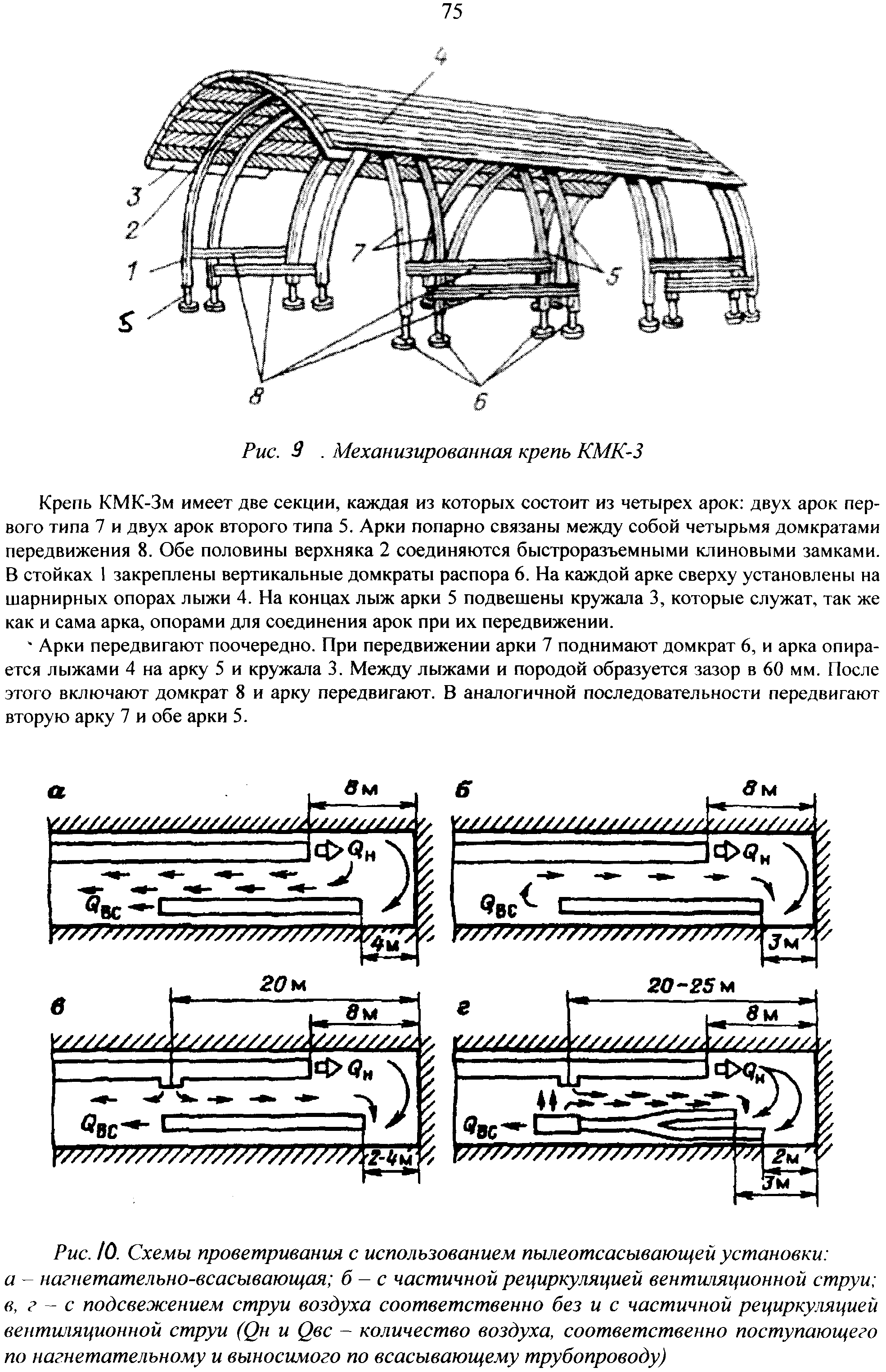

Частичное или полное совмещение работ по выемке породы и возведению постоянной крепи может быть обеспечено путем применения в забойной части сооружения временной механизированной крепи типа КМК-3 (рис. 9).

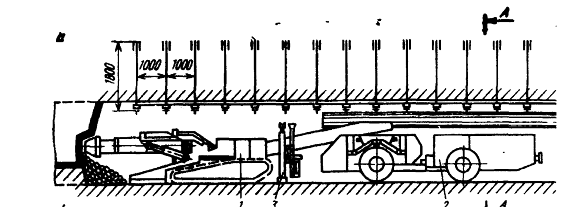

7, мостового перегружателя 2, телескопического конвейера 3 типа 1ЛТП-80 и пылеотсасывающей установки 5.

Комплекс обслуживает звено из 5 рабочих. При этом достигается скорость проведения выработки 170 м/мес, а производительность труда рабочего 8,3 м /чел.-смену.

Комплекс К4ПП-5 предназначен для проведения выработок с присечкой крепких пород (до 75% крепких пород) с f до 8. В состав комплекса входит комбайн 4Г1П-5, перегружатель ППЛ-1К, ленточный конвейер 1 ЛТП-80, крепеустановщик КПМ-8 и пылеотсасы-вающая установка ППУ-2.

Комплекс КГК-1 предназначен для проведения выработок по неоднородным породам с коэффициентом крепости f до 14 при предварительном их разрушении буровзрывным способом. По расчетам скорость проведения выработки достигается до 400 м/мес.

Комплекс КГК-2 позволяет проводить выработки с анкерной крепью и последующим возведением'набрызгбетонной крепи, состоит из комбайна 4ПП-2 в сочетаний с перегружателем ППЛ-1К и ленточным телескопическим конвейером. Расчетная скорость проведения выработки 210 м/мес. при количестве работающих в звене 4 человека.

Рис. 244. Комплекс КСО-1М и схема размещения оборудования при бурении шпуров под анкеры

Рис. 245. Комплекс К4ПП-2

ГОРНО-ПРОХОДЧЕСКИЕ РАБОТЫ С ПРИМЕНЕНИЕМ КОМБАЙНОВ

1. ОБЩИЕ СВЕДЕНИЯ

Научно-технический прогресс в области проведения горных выработок, являющихся важнейшим элементом современной технологии добычи полезных ископаемых, в основном реализуется путем развития комбайнового способа проведения. Последний обеспечивает по сравнению с буровзрывным способом более высокие темпы проходки и производительность труда.

Удельный вес комбайновой проходки в угольной промышленности России составляет около 64,4 % объемов проходки. Из них около 52 % проводится по углю, 47 % - смешанным забоем и только немногим более 1 % - по породе. Значительно увеличились объемы проведения выработок по углю, что связано с реструктуризацией отрасли, предусматривающей прекращение добычи угля из маломощных пластов, сокращение добычи на крутопадающих пластах.

При комбайновом способе проведения горных выработок существенно сокращается число основных процессов проходческого цикла по сравнению с буровзрывной технологией. Вспомогательные процессы остаются такими же, как и при буровзрывной технологии. Большое внимание следует уделять пылеподавлению.

По существу технология строительства сводится к механическому разрушению массива, погрузке и транспортировке породы, что можно выполнять одновременно с возведением постоянной крепи. Такие процессы, как бурение шпуров, заряжание и взрывание, проветривание и приведение забоя в безопасное состояние после взрывания, исключаются из проходческого цикла. Для комбайновой технологии строительства характерна циклично-поточная организация труда.

Поэтому большое значение приобретает своевременность выполнения вспомогательных процессов (настилка рельсовых путей, увеличение дайны конвейеров, прокладка труб и кабелей, устройство водоотводной канавки и др.), относительная трудоемкость которых в связи с недостаточным уровнем их механизации значительно возрастает.

Основными достоинствами комбайнового способа проведения горных выработок являются:

• полная механизация и совмещение по времени основных процессов выемки и погрузки горной массы, при применении временных передвижных крепей с этими работами совмещают также возведение постоянной крепи;

• выемка породы производится в пределах проектного контура выработки без нарушения сплошности окружающего массива;

• увеличение темпов проходки и производительности труда рабочих в 2-2,5 раза по сравнению с буровзрывным способом;

• снижение стоимости строительства;

• повышение безопасности и улучшение санитарных условий работ. В качестве одного из основных критериев оценки сопротивляемости

пород разрушению механическим способом принят предел прочности пород при одноосном сжатии. Эффективность работы проходческих комбайнов зависит не только от прочностных свойств пород, но и в значительной степени от их абразивности, так как последняя изнашивает породоразрушающий инструмент, изменяя его геометрию, обусловливает рост усилий, действующих на комбайн в целом.

Параметры режима разрушения выбирают с учетом хрупкости и вязкости пород. Эти характеристики определяют как частное от деления пределов прочности пород на одноосное сжатие и растяжение.

Нарушенность и трещиноватость массива также оказывают существенное влияние на сопротивляемость его разрушению механическими способами.

Применяемые в настоящее время в промышленных условиях проходческие комбайны делятся на две группы: бурового действия (роторные) и избирательного действия (стреловые) – смотри справочные материалы по дисциплине в эл. виде.

Комбайны бурового действия могут разрушать породы прочностью до 150 МПа и более. Они работают по принципу распорношагающих механизмов и обеспечивают проведение выработок круглой формы. Проходческие комбайны бурового действия имеют роторный исполнительный орган, объединяющий функции разрушения породы, погрузки и транспортировки, снабженный шарошками лобового резания,

погрузочными ковшами и ленточным конвейером. Роторный исполнительный орган разрушает породу шарошками одновременно по всей площади забоя, поэтому требует усилия подачи 1400-1600 кН и выше, а также большой мощности электродвигателей: 440-540 кВт - для исполнительного органа, 660-850 кВт - для всего комбайна и 900-1100 кВт - для комбайна со вспомогательным оборудованием.

Технические характеристики комбайнов бурового действия и условия их применения приведены в справочных материалах по дисциплине.

Недостатками комбайнов бурового действия являются: ограниченная мобильность из-за сложного распорно-шагающего устройства; большие масса и длина комбайна (масса 90-250 т, длина 15—16 м); проведение выработок только круглого сечения с большим радиусом искривления (100-140 м); необходимость замены роторного исполнительного органа при изменении размеров выработки; громоздкость комбайна, затрудняющая его осмотр, ремонт и выполнение работ по креплению выработок; высокая трудоемкость монтажных работ (на доставку и монтаж затрачивается 1000-2500 чел.-смен без учета устройства специальной камеры объемом до 1200-1500 м3).

В связи с высокой стоимостью и большими затратами времени на монтажные работы комбайны бурового действия целесообразно применять только при проведении длинных малоискривленных выработок. В настоящее время их, как правило, применяют для проведения длинных тоннелей и реже - выработок в шахтах.

Практический интерес для горно-добывающих предприятий представляют стреловые проходческие комбайны, или, как их еще называют, комбайны избирательного действия, которые позволяют полностью механизировать процесс отбойки и погрузки горной массы. Эти мощные самоходные агрегаты снабжены режущей головкой и погрузочным органом. Как правило, комбайны имеют гусеничный ход, но существуют модификации на пневмоколесном и рельсовом ходу. Погрузочный орган обычно представляет собой комбинацию нагребающих лап или нагребающего ковшового органа со скребковым или цепным конвейером. Комбайны избирательного действия по сравнению с комбайнами бурового действия имеют следующие преимущества: более маневренны, их можно монтировать в выработках небольшой площади сечения (8-10 м2) без применения специального оборудования, обеспечивают раздельную выемку горной массы в смешанных забоях в выработках любой формы, после окончания проведения выработки переводятся в другой забой без перемонтажа, имеют меньшую массу и дешевле. Имея перечисленные преимущества, стреловые комбайны значительно (в 2-4 раза) уступают комбайнам бурового действия по производительности.

Комбайны избирательного действия выпускаются двух типов: тяжелого (масса более 40 т) и легкого (масса до 20 т). В настоящее время в основном применяют комбайны легкого типа (более 85 %) с резцовыми исполнительными органами. За рубежом находят применение (около 70 %) комбайны тяжелого типа в породах с прочностью на сжатие более 60 МПа. В породах меньшей прочности используют комбайны легкого типа как при проведении выработок, так и при добыче полезных ископаемых.

При проведении выработок по угольным пластам в США, Австралии, Великобритании, Канаде и других странах в подавляющем большинстве случаев применяют проходческие комбайны системы «Континиус майнер» с широкозахватным исполнительным органом. Эти комбайны обеспечивают высокие темпы проходки - до 20 м/сут и более. Главной частью рабочего органа стрелового комбайна является режущая головка, выпускаемая двух типов: с продольным и поперечным перемещением.

Режущие головки с продольным перемещением имеют конусную, сферическую или шнекообразную формы, с поперечным - форму барабана, сферы или нескольких дисков, вооруженных твердосплавными резцами. Линейная скорость режущих головок составляет 1-3,5 м/с. В крепких породах увеличение скорости вызывает повышенный износ резцов и пылеобразование.

В некоторых конструкциях комбайнов используют телескопические стрелы, что увеличивает объем проходки из одного положения машины. Отбойку породы осуществляют за счет напорного усилия, создаваемого движением комбайна, и вращательного движения режущей головки, дополнительные усилия, разрушающие породу, возникают также благодаря боковому перемещению стрелы комбайна.

При использовании режущей головки с продольным перемещением направление ее внедрения в забой (направление зарубки) перпендикулярно окружному усилию, поэтому головку можно внедрить в забой при относительно малых усилиях. Зарубку ведут путем подачи машины на забой при небольшом повороте стрелы комбайна. Для крепких пород рекомендуют горизонтальное положение стрелы. Максимальная глубина вруба равна длине режущей головки, но обычно она составляет 0,5-0,7 ее хтины. В зависимости от направления залегания слоев пород в забое главное направление резания может быть горизонтальным, вертикальным или наклонным. Толщина снимаемой стружки колеблется от нескольких сантиметров до значений, равных диаметру головки. Например, при диаметре головки 1-1,5 м в породах с пределом прочности на сжатие до 100 МПа толщина стружки составляет 10-30 см.

При движении режущей головки с поперечным перемещением направление ее внедрения в забой совпадает с окружным усилием, поэтому для внедрения необходимо более значительное усилие подачи. Дополнительно к подаче машины на забой производят активные движения стрелой. Обычно вруб располагают в верхней части забоя и выполняют его в виде горизонтальной щели. Максимальная глубина вруба составляет 0,75 диаметра режущей головки. Резание можно производить только в одном направлении (например, сверху вниз). Величина подачи головки практически постоянна.

Режущие головки обоих типов оборудованы однотипными резцами, их форма, размеры и тип твердого сплава зависят от крепости разрушаемых пород. Охлаждение резцов и пылеподавление осуществляют водой, подаваемой через специальные форсунки, расположенные на режущей головке.

Большинство проходческих комбайнов избирательного действия работают с поворотными круглыми резцами. Эта конструкция в настоящее время используется всеми изготовителями проходческих комбайнов.

Комбайны избирательного действия обладают следующими основными достоинствами: возможность обработки забоя выработки любой формы, кроме круглой, с площадью поперечного сечения от 4 до 30 м и более; обеспечение селективной выемки; возможность установления крепи в непосредственной близости от забоя; высокая маневренность и относительно малая масса.

К основным недостаткам комбайнов избирательного действия относят: цикличное действие при разработке породы на части забоя, что снижает эксплуатационную производительность комбайна; неуравновешенность в продольном и поперечном направлении и конструктивная сложность исполнительного органа, связанная с возникновением динамических нагрузок; более сложная конструкция погрузочных устройств; невозможность проведения выработок по крепким абразивным породам: пылеобразование и низкая эффективность средств борьбы с пылью.

В настоящее время большое внимание уделяется созданию комплексов на базе проходческих комбайнов избирательного действия с целью механизации основных процессов и совмещения выемки горной массы с креплением выработки и другими работами.

Комбайновые комплексы состоят из набора оборудования для механизации основных процессов. В зависимости от типа комбайна подбирают остальное оборудование, обеспечивающее высокие скорости проходки и высокую производительность труда по всей технологической цепочке.

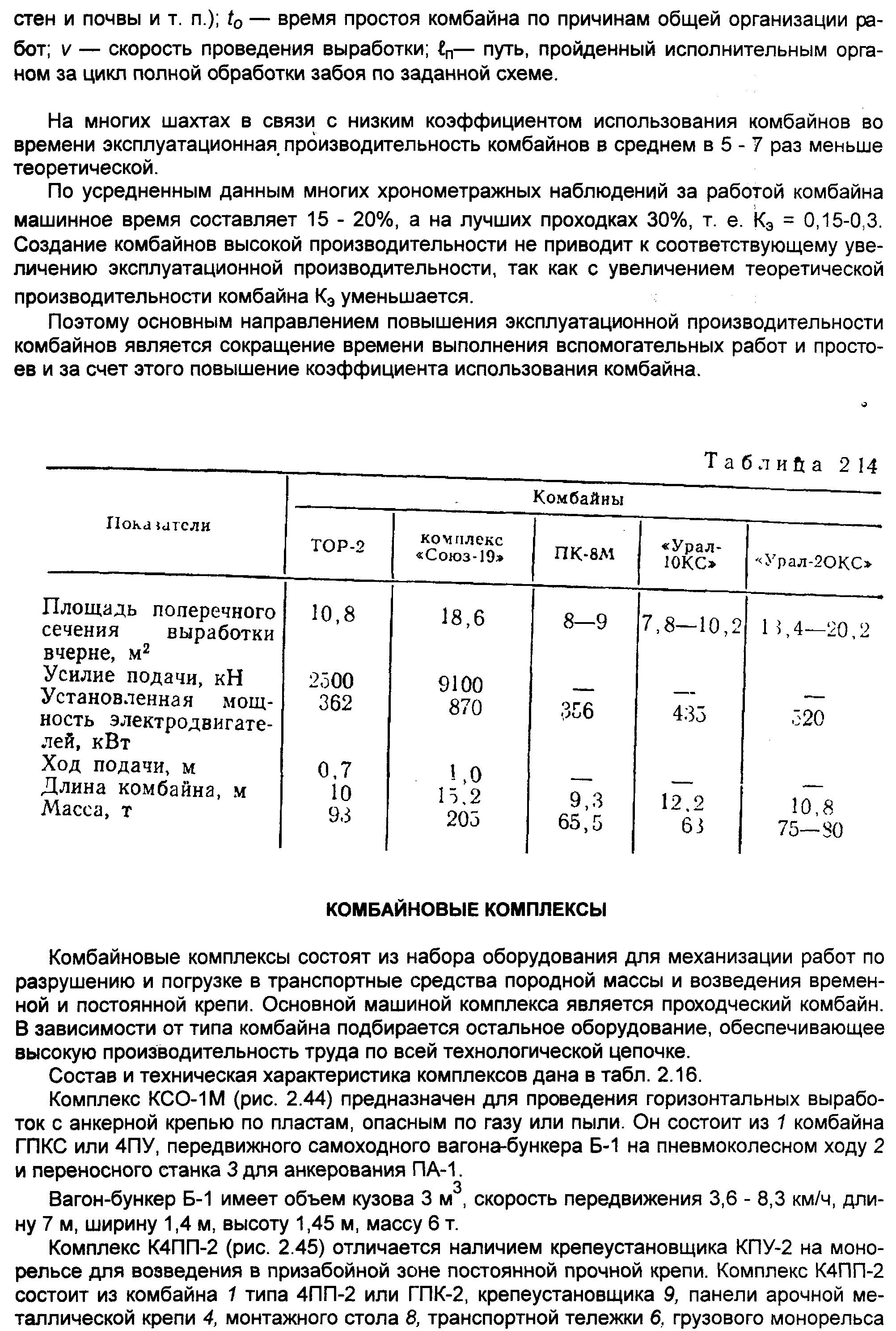

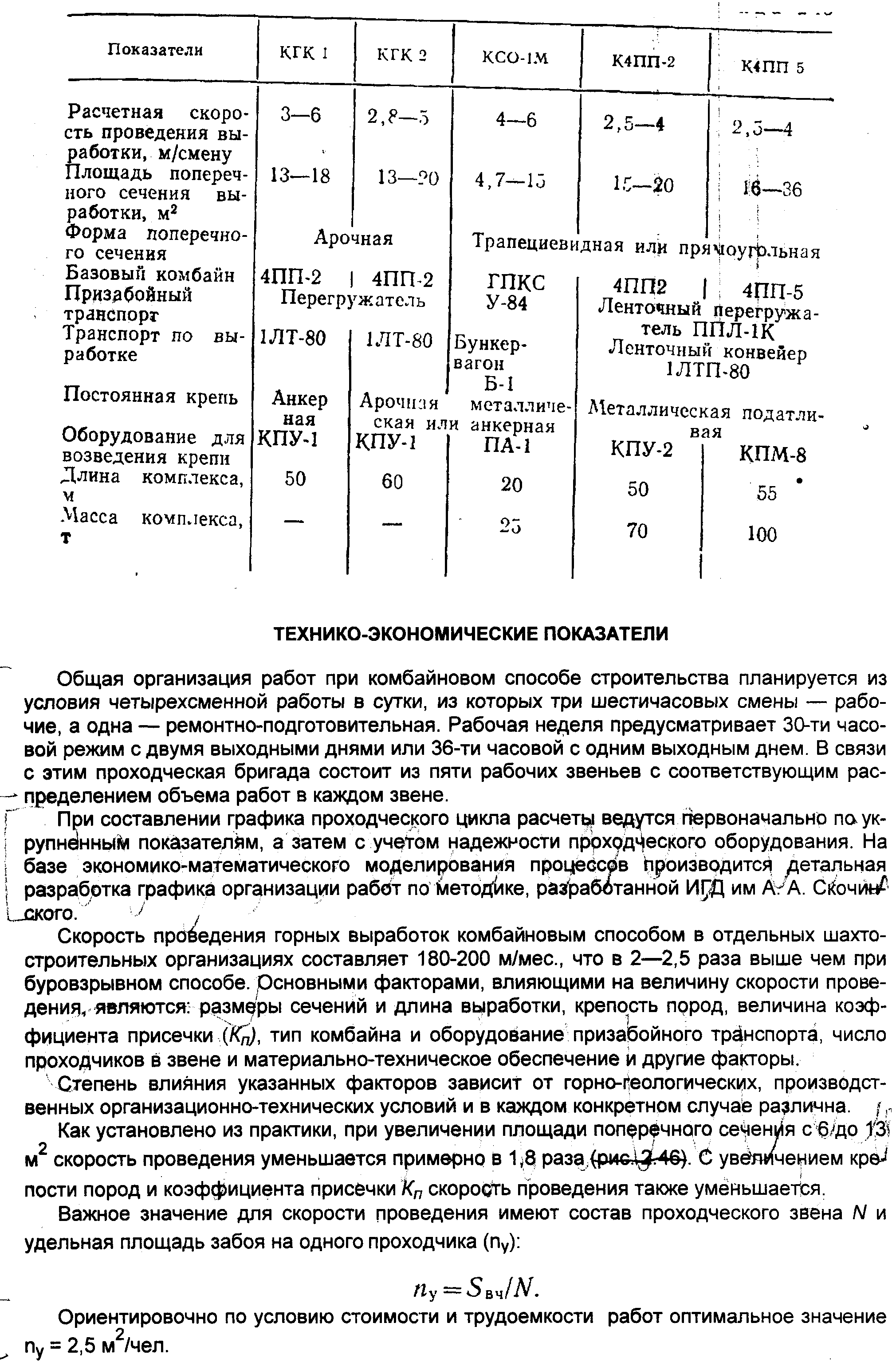

Расчетные скорости проведения выработки достигают 400 м/мес и производительность труда рабочего до 10 м3/смену и более. Состав и технические характеристики комплексов даны в табл.

Таблица

| Наименование | Проходческие комплексы | ||||

| КГК-1 | КГК-2 | KCO-1м | К4ПП-2 | К4ПП-5 | |

| Расчетная скорость проведения выработки, м/смену | 3-6 | 2,8-5 | 4-6 | 2,5-4 | 2,5^ |

| Площадь поперечного сечения выработки, м2 | 13-18 | 13-20 | 4,7-15 | 15-20 | 16-36 |

| Форма поперечного сечения | Арочная | Трапециевидная или прямоугольная | |||

| Базовый комбайн | 4ПП-2м | 4ПП-2м | 1ГПКС | 4ПП-2м | 4ПП-5 |

| Транспорт по выработке | 1ЛТ-80 | 1ЛТ-80 | Бункер- вагон Б-1 | Ленточный теле- скопический кон- вейер 1ЛТП-80 | |

| Постоянная крепь | Анкерная | Арочная металлическая или анкерная | Металлическая податливая | ||

| Оборудование для возведения крепи | КПУ-1 | КПУ-1 | ПА-1 | КПУ-2 | КПМ-8 |

| Длина комплекса, м | |||||

| Масса комплекса, т | - | - |

2. РАЗРУШЕНИЕ МАССИВА

Необходимо подчеркнуть, что процесс «разрушения массива» является главным в комбайновой технологии.

Разрушение забоя горной выработки осуществляется исполнительным органом проходческого комбайна.

Буровые комбайны одновременно разрушают породы по всей площади забоя при помощи специального инструмента в виде резцов, штыревых и зубчатых шарошек. Проходческие комбайны бурового действия разделяют на две группы: для проведения горных выработок по углям, солям и мягким породам с f< 4 и для проведения горных выработок по крепким абразивным породам с f = 8-16. Комбайны этого типа имеют ограниченную область применения на шахтах и рудниках из-за высокой стоимости и значительных затрат времени и труда на подготовительно-заключительные операции.

Конструкция исполнительного органа современного комбайна избирательного действия включает в себя взаимосвязанные составные части (агрегаты, узлы, системы), выполняющие его основное функциональное назначение - разрушение забоя и оформление контура проводимой выработки в определенном диапазоне типоразмеров сечений с режимными параметрами, обеспечивающими техническую характеристику комбайна и безопасность проведения работ в заданных горно-геологических условиях. Основными составными частями исполнительного органа являются: режущая часть (коронки), приводная часть (двигатель, редукторы), несущая корпусная часть (стрела), система подвески с механизмом вертикального и горизонтального поворота стрелы, система орошения и взрывозащиты.

Режущие части исполнительных органов разделяют по конструкции на продольно- и поперечно-осевые коронки, что определяет их разное взаимодействие с разрушаемым массивом. Некоторые зарубежные фирмы-изготовители по заявкам заказчика оснащают проходческие комбайны любой режущей частью. Продольными коронками оснащены все отечественные комбайны избирательного действия, и они имеют конусную, сферическую или шнекообразную формы. Продольная коронка вращается вокруг продольной оси стрелы. При этом главное направление поворота стрелы перпендикулярно к оси вращения режущей коронки. Поперечно-осевая коронка, которая имеет форму барабана, сферы или нескольких дисков, вращается вокруг оси, перпендикулярной к стреле. Главное направление стрелы совпадает с направлением оси вращения режущей коронки.

Режущие коронки современных отечественных комбайнов оснащаются поворотными резцами с передним упором типа РГ-401-12; PF-401-12S: РГ-501-16; PF-501-16S; PF-501-18S и другими, имеющими твердосплавные вставки цилиндрической формы диаметром 12; 15,5; 16; 19,5 мм и грибовидной формы диаметром 12; 16; 18 мм.

Разрушение забоя горной выработки режущей коронкой исполнительного органа комбайна производят заходками. Наиболее сложный момент разрушения - это первоначальное внедрение рабочей коронки в массив, которое в зависимости от крепости горных пород происходит на различную глубину. Горно-геологические условия залегания различных пластовых и рудных месторождений позволяют отыскать «слабые» места в забое для того, чтобы произвести «зарубку» в этих местах. После внедрения рабочей коронки в массив осуществляют его разрушение движением исполнительного органа комбайна в вертикальной или горизонтальной плоскости, в зависимости от крепости горных пород. После первого прохода исполнительного органа создается дополнительная обнаженная поверхность, способствующая более эффективному последующему разрушению массива. При крепких породах рекомендуется перемещение исполнительного органа производить в вертикальной плоскости (сверху вниз или снизу вверх), при этом для разрушения используют собственный вес исполнительного органа или максимальное напорное усилие от гидравлической системы комбайна. Перемещение исполнительного органа в горизонтальной плоскости (слева направо или справа налево) применяют при более слабых породах, что способствует более производительном}, разрушению, так как в этом случае происходит снижение холостых перегонов исполнительного органа.

При неоднородных забоях, т.е. когда массив состоит из пород, имеющих разную крепость, может быть рекомендована комбинированная схема разрушения, при этом менее прочные участки забоя разрушают движением исполнительного органа в горизонтальной плоскости, а более прочные - в вертикальной. При встрече в забое локальных участков с повышенной прочностью пород (например, кварцевые включения) сначала разрушают наименее прочные части забоя, а уже затем, используя собственный вес исполнительного органа, можно с наибольшим эффектом разрушить более прочные участки.

Контур выработки, как правило, обрабатывают в последнюю очередь. Однако и при этом необходимо выбирать оптимальную глубину разрушения массива. Недостаточная глубина способствует сильным динамическим ударам резцов по обрабатываемой поверхности, что значительно повышает износ режущего инструмента.

В результате исследований процесса разрушения массива горных пород и опыта эксплуатации были определены основные достоинства и недостатки как продольно-осевых, так и поперечно-осевых режущих коронок. Анализ применения и исследований процесса взаимодействия поперечно-осевых режущих коронок с разрушаемым массивом показал следующее.

1. Применение поперечно-осевых коронок эффективнее, чем продольно-осевых, при разрушении более прочных и абразивных пород при прочих равных условиях (один тип комбайна, одинаковые горно-технические условия). Это обусловлено тем, что разрушение породы можно осуществлять при больших скоростях резания, чем при работе продольно-осевых коронок, так как путь резцов в контакте с породой в несколько раз меньше, чем вне контакта. Это обеспечивает лучшее охлаждение инструмента и, как следствие, уменьшение интенсивности изнашивания. При горизонтальных заходках поперечно-осевая режущая коронка срезает стружки постоянной толщины, а не серповидные, характерные для продольно-осевых коронок. В результате удельный путь резания, т.е. суммарная длина пути резания всеми резцами, отнесенная к единице объема массива, при работе поперечно-осевых режущих коронок меньше.

2. При разрушении пород невысокой прочности, особенно пластичных, использование поперечно-осевых коронок менее эффективно, чем продольно-осевых.

Ряд исследователей считает, что продольно-осевые режущие коронки более перспективны для разрушения пород с пределом прочности до 40 МПа, а поперечно-осевые - свыше 70 МПа. В диапазоне от 40 до "0 МПа эффективность применения того или другого типа коронки зависит от ряда факторов: хрупко-пластических свойств пород, их трещиноватости, слоистости, размеров включений и их количества. При наличии трещиноватости и слоистости в достаточно хрупких породах (соотношение между пределом прочности на одноосное сжатие и растяжение больше 10) более эффективно применение поперечно-осевых коронок.

3. Использование поперечно-осевых коронок обеспечивает лучшее удаление продуктов разрушения, так как они в процессе резания отбрасываются в сторону погрузочного устройства и большая часть из них попадает сразу на стол питателя. При этом не происходит дополнительное измельчение срезанных частиц породы, столь характерное для продольно-осевых режущих коронок. Более эффективно удаляются продукты разрушения, скапливающиеся в нижней части груди забоя, да и само их количество значительно меньше.

4. Выбор рациональных схем размещения резцов на поперечно-осевых коронках более сложен, чем на продольно-осевых, его осуществляют на основе экспериментальных исследований на полноразмерном стенде или макете исполнительного органа. Имеются специальные программы для оценки эффективности схем размещения резцов. Установка последних требует особой тщательности, так как небольшие неточности оказывают существенное влияние на кинематические углы и, как следствие, приводят к неодинаковой нагруженности инструмента, снижению производительности и повышению удельного расхода резцов.

5. В процессе разрушения массива поперечно-осевой режущей коронкой могут изменяться в достаточно широком диапазоне как вертикальные, так и горизонтальные глубины внедрения в массив (иногда называемые величинами захвата). Это позволяет машинисту комбайна в зависимости от горно-геологических условий выбрать наиболее эффективный режим работы режущей коронки.

При разработке технологических схем разрушения забоя необходимо стремиться, чтобы удельный путь резания (производительное перемещение и холостой ход исполнительного органа) был минимальным. Рациональные технологические схемы разрушения массива способствуют значительному снижению износа режущего инструмента, повышению производительности комбайна, уменьшению удельной энергоемкости разрушения, что оказывает в конечном счете значительное влияние на технико-экономические показатели комбайновой технологии.

Выявленные особенности строения массивов при разработке различных месторождений позволили разработать рекомендации по выбору рациональных схем разрушения, которые охватывают широкий диапазон прочностных свойств пород (рис. 1).

Рис. 1. Технологические схемы разрушения забоя выработки исполнительным органом комбайна при различных структурах массива

В однородных породах режущую коронку перемещают к направлению трещиноватости (рис. 1, а, б). При слабых породах кровли выработки разрушение забоя производят сверху вниз или сначала вынимают центральную зону, а затем боковые части (рис. 1, в, г). При больших сечениях выработки в слабых и слоистых породах сначала оконтуривают выработку, затем делают вертикальный врез и в последнюю очередь разрабатывают ядро забоя (рис. 1, д). Если площадь сечения выработки больше зоны действия с одной стоянки комбайна, то сначала отрабатывают одну, а затем оставшуюся часть забоя (рис. 1, ё). По породам с f < 6 применяют схему с двумя врезами в центральной части забоя (рис. 1, ж). Для точного оконтуривания сечения выработки при обработке забоя вертикальными и горизонтальными резцами по периметру ее оставляют целик толщиной около двух третей диаметра коронки, который разрушают последним (рис. 1, з). При проведении выработок по смешанному забою направление перемещения режущей коронки совпадает с направлением слоистости пород, выбирая при этом сначата слабый слой, а затем разрушают оставшуюся часть забоя (рис. 1, и, к).

Максимальная глубина вреза режущей коронки в забой равна 0,5-0,7 ее длины. Ширина вреза изменяется от нескольких сантиметров до диаметра коронки. Величину заходки принимают равной шагу установки крепи. При устойчивой кровле выработки заходка может быть больше шага установки крепи, но не более 2 м.

Как уже было отмечено, во многих зарубежных странах для проведения выработок по углю в большинстве случаев применяют проходческие комбайны с широкозахватным исполнительным органом. В характере взаимодействия широкозахватных (шнековых или барабанных) исполнительных органов с разрушаемым массивом имеется ряд существенных особенностей, не свойственных продольно- и поперечно-осевым коронкам.

Шнековые (барабанные) исполнительные органы независимо от расположения (на поворотных стрелах или неповоротных рамах) разрушают забой при вертикальных перемещениях исполнительного органа сверху вниз или снизу вверх.

Шнековые исполнительные органы оснащены однозаходными шнеками с резцедержателями, которые располагаются на шнеках или сбоку от них. На барабанных исполнительных органах во многих случаях резцы располагаются по односпиральной схеме. Как правило, применяют поворотные резцы и только на отдельных машинах - неповоротные.

Уголь (породу) всегда разрушают в режиме попутного фрезерования. Зарубание исполнительного органа в забой осуществляют в верхней его части, что позволяет при перемещении его вниз создавать большие напорные усилия, используя не только гидродомкраты, но и частично вес комбайна.

При разрушении массива шнековыми (барабанными) исполнительными органами большая часть продуктов разрушения сразу же попадает на погрузочное устройство, в результате чего не происходит их переизмельчение, что существенно снижает удельную энергоемкость процесса по сравнению с продольно- и поперечно-осевыми коронками.

3. ПОГРУЗКА И ТРАНСПОРТ ГОРНОЙ МАССЫ

Одновременно с разрушением массива производят погрузку отбитой горной массы. Отбитая горная масса сначала попадает на питатель, а затем уже передается на конвейер комбайна.

На отечественных и зарубежных комбайнах применяют следующие погрузочные устройства: кольцевой грузчик, скребковый конвейер, звезды, вращающиеся диски, поворотные рычажные лапы, нагребающие лапы.

Рассмотрим каждый из перечисленных механизмов погрузки.

Кольцевой грузчик располагается с обеих сторон от центрального конвейера, представляет собой два замкнутых цепных контура с индивидуальными приводами.

Предназначен для погрузки легких пород или угля. Характеризуется большой энергоемкостью, повышенным износом. Используется редко.

Скребковый конвейер также является устаревшей конструкцией. Выполняет функции погрузочного и транспортного органов.

Звезды - шестилучевые на комбайне фирмы «Доско» (МК2В, HI300), трехлучевые на комбайнах фирмы «Фест Альпине» (АМЗО, АМ80 и др.). Имеют привод от гидродвигателей через редукторы, размещенные под столом питателя. Применяют для погрузки сыпучих материалов, угля. Обеспечивают высокую производительность.

Вращающиеся диски представляют собой ребристые диски с достаточно высокой частотой вращения (более 30 об/мин). Разгрузку горной массы производят за счет ограничения, устанавливаемого между осью вращения диска и задним ограждением.

Поворотные рычажные лапы располагаются на столе питателя с обеих сторон центрального конвейера. Привод осуществляется гидроцилиндрами, расположенными под столом питателя. Обратный ход лап обеспечивается за счет скосов обратной стороны лап.

Наибольшее распространение получили различные конструкции парных нагребающих лап, обладающих универсальностью применения, особенно при погрузке в тяжелых условиях (кусковатость, влажность, неравномерность нагрузки).

Конструкции имеют вид четырехзвенного рычажного механизма или кулисного механизма с приводом от редуктора через центральный диск с кривошипом. Кулисный механизм конструктивно более простой, но создает динамические нагрузки.

Привод может быть осуществлен от электродвигателя, гидромоторов через редуктор или напрямую (П160), а также от скребковой цепи центрального конвейера (1ГПКС, 4ПУ, «Фест Альпине»). В некоторых моделях (П160, КП20Б, STM60) приводы лап между собой не синхронизированы.

В большинстве моделей конвейер проходит по центру комбайна.

В качестве тягового органа используют одинарную скребковую цепь, выполненную из круглозвенной цепи или втулочно-роликовой цепи с консольными скребками. Привод может быть электрическим или гидравлическим. Число двигателей зависит от условий применения.

Гидравлический привод может осуществляться как через трансмиссию, так и без трансмиссий при применении высокомоментных гидромоторов.

В некоторых конструкциях привод цепи осуществляется от привода лап («Фест Альпине» и др.).

Для обеспечения долговечности быстроизнашивающиеся части изготавливают съемными (днища конвейеров, поверхности стола питателя и др.). Так, у комбайнов фирмы «Вестфалия Бекорит» поверхность питателя армируют листами из полимерных материалов, имеющих высокую фрикционную стойкость.

Комбайны могут быть оснащены подъемно-поворотной хвостовой частью конвейера или подвесным ленточным перегружателем.

Большинство фирм («Фест Альпине», «Эйкгофф» и др.) поставляют по требованию заказчика комбайны:

• с поворотной хвостовой частью и прицепным перегружателем -для проведения выработки;

• с короткой хвостовой частью и коротким поворотным перегружателем - для погрузки породы в самоходные вагоны, автомобили и др.;

• с подъемно-поворотной хвостовой частью - для работы в камерах по добыче угля, солей с самоходным транспортом.

Системы управления комбайном. Современные проходческие комбайны оснащают электрическим и гидравлическим приводами, управление которыми осуществляют с местного или переносного дистанционных пультов.

Управление с местного пульта имеют большинство отечественных и зарубежных проходческих комбайнов.

Пульты местного управления и рабочее место машиниста на зарубежных комбайнах, особенно последних выпусков, существенно отличаются от отечественных эргономическими параметрами, количеством информации, выдаваемой оператору, о состоянии узлов машин и течении рабочего процесса, комфортностью.

Широкое применение в гидроприводе этих машин имеют системы с насосами переменной производительности, чувствительными к действующим нагрузкам, автоматически выбирающие режим работы, гидромоторы с регулируемыми объемными характеристиками, позволяющими снизить максимальные требуемые расходы в гидросистеме, уменьшить число команд (рукояток, кнопочных постов), которыми оператор воздействует на работу гидроприводов. Использование гидрораспределителей пропорционального управления с электрогидропилотами позволило снизить габариты устанавливаемых на пульте аппаратов, объединить гукоятки различных команд и режимов. Это в комплексе с используемой современной электронной аппаратурой и широким применением микропроцессоров в системе диагностики дало возможность обеспечить современные стреловидные комбайны компактными рабочими местами оператора.

Основными операциями на отечественных комбайнах 4ПП2М, КП25, П160, КП20Б машинист управляет с помощью переносного дистанционного пульта. На комбайне 4ПП2М применяют управление по искробезопасному многожильному кабелю, на КП25, П160 и КП20Б - по двухжильному кабелю; также было испытано бескабельное управление по инфракрасному каналу (ИК-канал).

Технический уровень управления по двухжильному кабелю или ИК-каналу выше, оно более приемлемо для эксплуатации. На комбайне КП25 предусмотрена также возможность перехода на работу со стационарного местного пульта в режиме наладки и при неисправностях дистанционного управления.

На зарубежных стреловых комбайнах управлением с переносного пульта оснащают по отдельным заказам, кроме комбайнов для подрывки («Паурат», ФРГ) и работающих в тонких пластах на очистных работах, на нарезке лав и др. («Джой», США). Наиболее распространено управление с радиопульта и кабельное.

Средства автоматизации управления, контроля и диагностики зарубежных комбайнов в основном поставляются по договоренности с заказчиком.

Более 70 % моделей комбайнов ведущих зарубежных фирм могут по заказам потребителя быть оснащены автоматизированными (с применением ЭВМ) системами: контроля направления лазером и заданного контура сечения выработки с отражением на дисплее, диагностики поврежденной машины, оптимизации производительности резцовой коронки. Применяются четыре способа управления контролем профиля выработки: ручной (дистанционный - управление по кабелю или с радиопульта), полуавтоматический, автоматический и программный.

Из последних разработок заслуживает внимания система автоматизации режимов отработки забоя комбайнами АМ85 и AM 105, которая прошла апробацию на шахтах концерна «Рурколе» (ФРГ).

А

Б

В

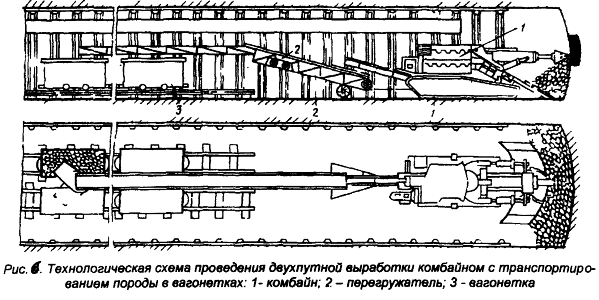

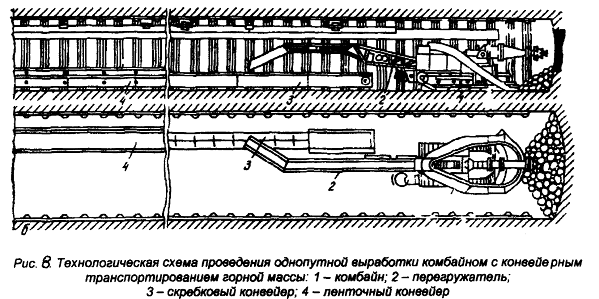

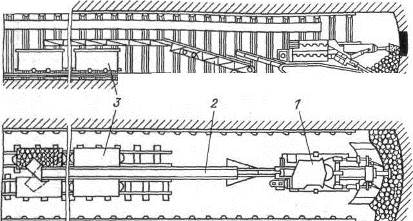

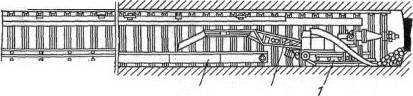

Рис. 2. Схемы работы призабойного транспорта:

1 - проходческий комбайн; 2 - перегружатель; 3 - состав вагонеток; 4 - скребковый конвейер; 5 - ленточный конвейер;

В отличие от известных систем, изменяющих режимы в соответствии с загрузкой электродвигателя, в этих комбайнах использовали в качестве датчика устройство, характеризующее физико-механические свойства (твердость) забоя, снимающее показатели в зависимости от вибрации. Устройство, встроенное в комбайн AMI05, состоит из модуля управления и контроля сенсорного модуля, смонтированного на стреле и преобразующего вибрацию стрелы, возникающую при резании, в ускорение. Рассчитанный на определенные прочностные параметры пород модуль управления и контроля анализирует поступающие сигналы и управляет переключением скорости резания и поворота (подачи) стрелы с резцовой коронкой.

Представляют интерес также установленные на этих машинах системы функционального контроля рабочего состояния коронки и контактного орошения, предусматривающие своевременную информацию о вышедших из строя резцах для предотвращения поломки коронки и работоспособности форсунок (сопел). Принцип действия системы основан на анализе колебаний давления и расхода воды в системе орошения специальным прибором индикации и управления.

Обязательным условием высокопроизводительной работы комбайна является опережающая производительность призабойных транспортных средств и возможность их непрерывной работы. Между проходческим комбайном и транспортным средством, как правило, размещают перегружатель. В отечественной практике применяют несколько типов подвесных, мостовых и прицепных ленточных перегружателей, основное назначение которых - обеспечить непрерывный поток горной массы из забоя выработки.

Работу призабойного транспорта организуют по следующим схемам:

• комбайн - перегружатель - состав вагонеток (рис. 2, а);

• комбайн - перегружатель - скребковый конвейер - ленточный конвейер (рис.2, б);

• комбайн - ленточный телескопический конвейер (рис. 2, в);

• комбайн - самоходные погрузочно-доставочные машины (или самоходные вагоны) с дизельным или электрическим приводом.

В третьей и четвертой схемах могут присутствовать перегружатели, размещенные между комбайном и транспортными средствами.

Требованию обеспечения непрерывности работы комбайна в большей степени отвечает конвейерный транспорт.

В случае отсутствия в выработке конвейерного транспорта и наличия только рельсовых путей погрузку горной массы целесообразно осуществлять с помощью специальных перегружателей, позволяющих производить загрузку вагонеток партиями в нерасцепленном состоянии. С маневрами по смене груженого состава следует совмещать другие неизбежные перерывы в работе комбайна, например, связанные с заменой режущего инструмента или с возведением постоянной крепи.

Для обеспечения непрерывности удаления горной массы из забоя наиболее целесообразно использовать перегружатели с конвейерным транспортом или удлиненные перегружатели с периодической погрузкой горной массы в вагонетки на два рельсовых пути.

Практика проведения выработок проходческими комбайнами показала, что транспортирование горной массы с помощью скребковых конвейеров не позволяет достигать высоких технико-экономических показателей проходки, так как приходится значительную долю ручного труда (до 50 %) тратить на монтажно-демонтажные операции, текущий ремонт транспортных средств, зачистку почвы выработки у перегрузочных устройств, на сопряжении конвейеров и возле них.

Рекордные скорости проведения выработок проходческими комбайнами устанавливали при применении удлиненных перегружателей в комплекте с телескопическим ленточным конвейером, обеспечивающим сокращение в два раза времени наращивания основного конвейера, а также в сочетании с электровозной откаткой и погрузкой горной массы в вагонетки, устанавливаемые с двух сторон перегружателя в количестве, необходимом для погрузки горной массы от целой заходки.

Перспективным является также транспортирование горной массы, особенно на рудниках, самоходными установками на пневмоколесном ходу. Проходческий комбайн непрерывно работает в течение всего проходческого цикла, выгружая горную массу непосредственно на почву выработки, затем погрузочно-доставочные машины перемещают ее к ближайшему рудоспуску или бункеру.

4. ВОЗВЕДЕНИЕ КРЕПИ

Большое значение для более полного использования комбайна имеют правильная организация работ по возведению крепи и средства механизации этих работ.

Скорость проведения выработок с применением буровых комбайнов ограничена в основном из-за сложности крепления. Для снижения трудоемкости процесса крепления в последних моделях комбайнов «Союз-19» предусмотрены крепемонтажные устройства и гидроподъемники.

Крепемонтажное устройство предназначено для механизации работ по возведению металлической арочной крепи. Секцию арочной крепи краном устанавливают на накопитель, по которому секция перемещается к комбайну. Вместимость накопителя - 30 секций. В хвостовой части комбайна секцию крепи специальным механизмом устанавливают в рабочее положение.

Выемку пород комбайном частично совмещают во времени с возведением крепи. По мере подвигания комбайна верхняк крепи, который расположен на крепемонтажном устройстве, подают к месту установки и гидроподъемником поджимают к кровле выработки. После подвигания забоя на величину, равную шагу установки рам крепи, комбайн останавливают и за его предохранительным щитом производят монтаж рамы крепи и установку железобетонной затяжки.

При работе комбайнов избирательного действия по мере подвигания забоя возводят временную или постоянную крепь в зависимости от устойчивости пород кровли. В качестве постоянной крепи в выработках в большинстве случаев применяют крепи металлическую, арочную из спецпрофиля, рамную смешанную из железобетонных трубчатых стоек и металлических верхняков, анкерную, деревянную рамную и различные виды бетонной крепи.

При неустойчивой кровле по мере подвигания забоя возводят постоянную крепь. В этот период комбайн не работает. При устойчивой кровле по мере подвигания забоя рекомендуется возводить крепь у забоя с большим расстоянием между рамами, чем предусматривает паспорт постоянного крепления. Такая крепь осуществляет в призабойном пространстве функции временной крепи. В дальнейшем над или за комбайном на расстоянии 15-20 м возводят промежуточные рамы и затягивают бока выработки. Исследования показывают, что использование в качестве временной крепи элементов постоянного крепления и дальнейшее возведение промежуточных рам не в зоне работы комбайна сокращают время технологических перерывов, связанных с процессом крепления, на 22-30 %. Подготовку к возведению крепи, настилке путей, удлинению скребкового конвейера или монорельсовой дорожки преимущественно совмещают с работой комбайна. При достаточном числе проходчиков в звене настилку путей, удлинение конвейера или монорельсовой дорожки совмещают во времени с процессом крепления или выполнения вспомогательных работ.

Значительно усложняется производство работ по креплению, если в качестве постоянной крепи принята арочная крепь из спецпрофиля, причем с бетонными затяжками. Механизировать установку арок сложно и сложнее механизировать закладку бетонных затяжек. По этим призам возведение такого вида крепи, как правило, сопровождается полной остановкой комбайна и приводит к существенным потерям времени. Как показывает опыт, на возведение крепи с рамными металлическими конструкциями при применении комбайнов избирательного действия приходится до 40 % времени проходческого цикла.

Указанные недостатки могут быть устранены заменой деревянных и бетонных затяжек тканевыми или металлическими сетчатыми затяжками, а также применением временной гидрофицированной металлической передвижной крепи или установкой на комбайне специального навесного :оорудования для механизации монтажа элементов крепи. По результатам зарубежного опыта, механизация возведения крепи позволит увеличить скорость проходки в 1,5-2 раза и сократить численность проходчиков в 1,3-1,5 раза.

Частичное или полное совмещение работ по выемке породы и возведению постоянной крепи может быть обеспечено путем применения в за-оойной части выработки временной механизированной передвижной крепи типа КМК-Зм конструкции ЦНИИподземмаша (рис. 3). Крепь КМК-Зм имеет две секции, каждая из которых состоит из четырех арок: двух арок первого типа 7 и двух арок второго типа 5. Арки попарно связаны между собой четырьмя домкратами передвижения 8. Обе половины зерхняка 2 соединяются быстроразъемными клиновыми замками. В стойках 1 закреплены вертикальные домкраты распора б. На каждой арке сверху установлены на шарнирных опорах лыжи 4. На концах лыж арки 5 подвешены кружала 3, которые служат, так же как и сама арка, опорами для соединения арок при их передвижении.

Арки передвигают поочередно. При передвижении арки 7 поднимают домкрат б, и арка опирается лыжами 4 на арку 5 и кружала 3. Между лыжами и породой образуется зазор в 60 мм. После этого включают домкрат 8 и арку передвигают. В аналогичной последовательности передвигают вторую арку 7 и обе арки 5.

Pис 3. Временная механизированная передвижная крепь КМК-Зм

На шахтах Кузбасса с успехом применялся проходческий комплекс КН-5Н «Кузбасс», который механизирует процесс разрушения забоя, ряд операций по возведению крепи, погрузку и транспортировку горной массы. Отличительной особенностью комплекса является наличие временной гидрофицированной крепи, объединенной с распорно-шагающим механизмом передвижения, позволяющей совмещать во времени операции по отработке забоя и креплению выработки. Применение комбайнов с механизмом передвижения распорно-шагающего типа и проходческих комплексов, выполненных на их основе, позволяет повысить производительность труда и скорость проведения выработок по сравнению с достигнутыми в настоящее время в 2,5-3 раза.

При проведении подготовительных выработок комбайновым способом все более широкое применение как у нас в стране, так и за рубежом находят средства механизации установки постоянной крепи, навешиваемые на проходческие комбайны. Средства механизации монтируют на стреле и на корпусе комбайна.

Существующие средства механизации возведения металлической арочной крепи подразделяют на предназначенные для установки крепи непосредственно у забоя и ее возведения вне зоны работы проходческого комбайна.

К первым относят навесное оборудование, подвесные крепеустановщики и портальные тележки, ко вторым - переносные инвентарные и шагающие проходческие крепи.

Навесное оборудование: кронштейны, смонтированные на исполнительных органах комбайнов, и стреловые краны, устанавливаемые на корпусе комбайна, служат для подъема и транспортирования верхняков рамной и верхних элементов арочных крепей.

В отечественной и зарубежной практике получили распространение устройства для крепления в виде кронштейнов, устанавливаемых на исполнительном органе комбайна. Верхняк укладывают на кронштейн вручную, поднимают на место установки и удерживают там стрелой комбайна. Описанное навесное оборудование конструктивно просто и надежно.

Передвижные крепеустановщики работают независимо от проходческих комбайнов, что позволяет выполнять большую часть работ без перерывов. Применение крепеустановщиков позволяет механизировать установку как отдельных верхняков, так и всех элементов крепежных рам, собранных в пакеты.

Анализ существующих и вновь разрабатываемых конструкций средств механизации возведения металлической арочной крепи показывает, что работы ведутся в направлении создания автоматических устройств, обеспечивающих механизированное возведение в зоне работы исполнительного органа проходческого комбайна временной крепи, которая является элементом постоянной крепи, монтируемой вне опасной зоны, что создает условия для достижения максимально возможного коэффициента использования проходческого комбайна.

Из ранее перечисленных видов крепи, применяемых с комбайнами избирательного действия, в наибольшей мере может быть механизировано и наименее трудоемко возведение анкерной крепи, которую и следует принимать в качестве постоянной во всех выработках, где это позволяют горно-геологические условия. Возведение анкерной крепи возможно в непосредственной близости от забоя выработки механизированным способом с использованием для этой цели специальных установок. Скважины с помощью существующего оборудования бурят диаметром 34-46 мм. На зарубежных шахтах бурят скважины диаметром 28—41 мм.

Существенное влияние на увеличение скорости бурения оказывает переход на бурение скважин уменьшенного диаметра, в частности диаметром 28 мм под анкерную крепь АКМ. Все существующие средства механизации возведения анкерной крепи в подготовительных выработках отличаются по конструктивному исполнению машины, типу установки рабочих органов, виду энергии, способу бурения, типу вращателя и податчика, объему выполняемых операций и по назначению. В зависимости от сечения горной выработки и крепости пород в комплексе с комбайнами применяют переносные и перекатные станки, навесное оборудование.

Переносные и перекатные станки используют обычно в выработках небольшой площади сечения высотой 1,8-2,3 м при крепости вмещающих пород до/< 6. Недостатками переносных станков являются: малая мощность привода вращения, незначительное усилие подачи, необходимость замены штанг при бурении скважин, значительная масса (60-70 кг). Эти недостатки не позволяют эффективно использовать их при проведении зыработок комбайнами.

Перекатные станки предназначены для бурения скважин под анкер-ную крепь в выработках площадью сечения 3,5-8 м2 с углом наклона да 6: при крепости пород/< 8, имеют малую производительность (5-6 анкеров/ч) и обеспечивают бурение только вертикальных и слабонаклонных скважин.

Удельная трудоемкость бурения шпуров при существующей технологии составляет 30-60 % общей удельной трудоемкости крепления анкерной крепью, а при использовании навесного оборудования трудоемкость крепления снижается на 20—40 %.

Навесное оборудование для возведения анкерной крепи должно производить бурение скважин глубиной до 2-2,5 м на полную глубину без смены штанги по породам с / < 10, а также обеспечивать поворот бурильной машины на 360° в вертикальной плоскости, перпендикулярной продольной оси выработки, и параллельный перенос бурильной машины в вертикальной и горизонтальной плоскостях в пределах площади контура выработки. Для бурения скважин под анкеры по таким породам наиболее эффективным является вращательный способ бурения. Существующие средства бурения скважин, которые можно применить при комбайновом способе проведения выработок, по своим техническим характеристикам не предназначены для бурения шпуров по породам с f> 8 и являются малоэффективными при бурении шпуров в породах с f < 8. Анализ последних зарубежных материалов позволяет сделать вывод о том, что ведущие фирмы, изготавливающие буровое оборудование, рекомендуют вращательный способ бурения пород с пределом прочности до 120-140 МПа, а фирма «Атлас Копко» (Швеция) создает машины для бурения вращательным способом пород с пределом прочности до 150 МПа.

Рациональные скорости бурения шпуров вращательным способом изменяются от 2,25 до 0,8 м/мин при увеличении коэффициента крепости от 4 до 10, т.е. «чистое» время бурения скважины глубиной 1,8 м составит 0,5-2 мин. Средства механизации должны обеспечить бурение как веерных, так и горизонтальных скважин.

Эффективность применения анкерной крепи определяется физико-механическими свойствами горных пород, формой сечения выработки, длиной и расположением анкеров по контуру выработки.

Безаварийное надежное поддержание подготовительных выработок анкерной крепью зависит не только от схемы расположения анкеров, но и их длины и плотности установки. Пределы колебания длины

Дата добавления: 2016-02-16; просмотров: 5040;