Бурение дополнительных стволов

В настоящее время из-за технических неисправностей простаивает множество (по некоторым данным до 30 тыс.) скважин, хотя остаточные запасы нефти, приходящиеся на них, еще достаточно велики. Реанимация бездействующих скважин возможна за счет бурения дополнительных горизонтальных или наклонно направленных стволов. К числу скважин, где эффективно проведение таких работ, относятся:

· бездействующие в результате сложной аварии с подземным оборудованием;

· с авариями с обсадной колонной;

· с нарушением призабойной зоны;

· с прорывом подошвенных или верхних высоконапорных вод, не поддающихся изоляции;

· расположенных там, где бурение с поверхности невозможно по различным причинам;

· в залежах с низким пластовым давлением и истощенных пластах.

Бурение дополнительных стволов имеет ряд преимуществ. В маломощных пластах такие стволы эффективнее гидроразрыва; возможно увеличение дебита из сложнопостроенных залежей с большим числом низкопроницаемых пропластков; могут быть вскрыты удаленные структуры и нетронутые эксплуатацией пласты; возможно извлечение тяжелых нефтей. Бурение боковых стволов может дать новую жизнь старым месторождениям. Наиболее эффективны такие стволы в трещиноватых коллекторах, но при этом они должны быть пройдены перпендикулярно трещинам пласта, а сами трещины чаще всего располагаются вертикально. По мнению американских специалистов применение технологии проводки дополнительных стволов только через зоны трещиноватости равноценно открытию нескольких новых гигантских месторождений.

Однако бурение таких свойств затруднена по следующим причинам:

· зарезка ствола производится на большой глубине;

· диаметр его сравнительно мал со всеми вытекающими отсюда последствиями (диаметр долот, забойных двигателей, отклонителей, телеметрических систем, бурильных труб, геофизических зондов);

· интенсивность искривления должна быть значительной (до 1 град/м);

· ориентирование отклонителей производится в обсадной колонне, т.е. в магнитной среде, поэтому обычные приборы с магнитными датчиками не могут быть использованы.

Наиболее сложной операцией при бурении дополнительных стволов является выход из основного ствола через колонну обсадных труб. Для этого может быть использовано два варианта: вырезание части обсадной колонны или фрезерование окна в колонне. В любом случае предварительно проводится инклинометрия основного ствола с целью определения его пространственного положения, цементометрия для определения качества сцепления цементного камня с колонной и породой в стенках скважины, а также локация муфт обсадной колонны. Далее определяется место забуривания бокового ствола. Оно должно удовлетворять следующим условиям:

· на максимально возможной глубине;

· обеспечение подсечения продуктивного горизонта при требуемых отходе и зенитном угле;

· в зоне качественного цементирования;

· в устойчивых породах средней крепости, не склонных к осыпанию;

· между муфтами обсадной колонны.

При забуривании методом вырезания части колонны последовательность работ следующая. В скважину на требуемую глубину опускается вырезающее устройство. Под действием давления закачиваемого бурового раствора резцы выдвигаются из корпуса, и при вращении инструмента обсадная колонна и цементный камень за ней прорезаются. Затем при подаче снаряда вниз производится фрезерование колонны на длине до 18 м, если в дальнейшем планируется применение инклинометров и ориентаторов с магнитными датчиками. При использовании гироскопических устройств эта длина может быть уменьшена. Конфигурация резцов подбирается так, чтобы при фрезеровании получилась мелкая стружка, вымывается на поверхность, а образование клубков стружки было бы исключено. Промывка ведется, как правило, полимерным раствором.

После фрезерования участка обсадной колонны инструмент поднимается на поверхность, а в скважине устанавливается цементный мост. Для этих целей необходимо использовать высококачественный портландцемент для холодных или горячих скважин в зависимости от температуры в месте установки моста. Для повышения прочности цементного камня могут быть использованы наполнители, хромпик, хлористый свинец. Сроки схватывания регулируются в зависимости от конкретных условий замедлителями или ускорителями так, чтобы все работы по установки моста заняли не более 75% времени до начала загустевания раствора. Необходимо провести лабораторные испытания цементного раствора и камня в условиях, максимально приближенных к скважинным, (в автоклаве и с теми же материалами, которые будут использованы в дальнейшем). Объем тампонажного раствора должен быть таким, чтобы цементный мост был выше и ниже вырезанного участка колонны на 10-15 м. При закачивании раствора для полного вытеснения скважиной жидкости скорость восходящего потока ограничивается до 0,5 – 0,7 м/с. Время ОЗЦ должно быть не менее 72 часов.

После этого в скважину опускается инструмент с долотом, определяется положение «головы» моста, и разбуривается цементный камень до верхней границы вырезанного участка обсадной колонны. Дальнейшее бурение ведется ориентируемой компоновкой, состоящей из долота, винтового забойного двигателя с одним или двумя кривыми переводниками, телесистемы. Углы перекоса осей кривых переводников подбираются так, чтобы обеспечить искривление дополнительного ствола по требуемому радиусу. Вообще же могут быть использованы те же компоновки, что и при бурении обычных горизонтальных скважин.

Для реализации технологии восстановления бездействующих скважин путем бурения дополнительного горизонтального ствола из вырезанного участка 168 и 146 мм обсадной колонны ВНИИБТ разработан, изготовлен и испытан комплекс технических средств. Он включающий в себя:

· универсальное вырезающее устройство УВУ;

· устройство для ориентирования двигатель-отклонитедя в обсадной колонне, состоящее из забойного ориентирующего переводника «Зенит-106» и гироскопического инклинометра ИГ-50 или ИГ-36;

· двигатель отклонитель ДГ-108 и ДГ-95 с технологической оснасткой;

· малогабаритную телеметрическую систему для контроля за положением отклонителя и зенитным углом скважины ЭТО-1М и ЭТО-2М;

· механический инклинометр ИКС диаметром 50 мм с часовым механизмом;

· устройство для подвески и герметизации потайных обсадных колонн (ПП 140, ПП-146, ПП-168).

Перечисленные технические средства разрабатывались как единый комплекс, предназначенный для выполнения поставленной технологической задачи - ориентированной проводки дополнительного горизонтального ствола скважины из вырезанного участка обсадной колонны.

Если используется метод прорезания окна в колонне, то предварительно (кроме указанных ранее моментов) необходимо провести шаблонирование обсадной колонны основного ствола. Диаметр шаблона принимается равным диаметру клинового отклонителя, который в дальнейшем будет использован, а длина на 2 - 3 метра больше длины отклонителя. В скважине создается искусственный забой, на который затем ставится клин. В качестве искусственного забоя могут быть использованы цементный мост, механический пакер, колонна труб, опирающая на забой скважины. Искусственный забой должен обеспечить надежное крепление отклонителя, исключающее его проседание или поворот вокруг оси. Если это произойдет, то дополнительный ствол будет потерян. «Голова» искусственного забоя располагается так, чтобы нижняя точка ложка клина располагалась на 1 – 2 м выше муфты обсадной колонны.

На искусственный забой опускается предварительно сориентированный клиновой отклонитель и раскрепляется. Для большей надежности он может быть зацементирован путем спуска в предварительно закачиваемый через отклонитель по специальным каналам цементный раствор.

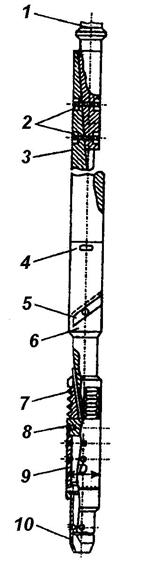

Рис. 51. Схема отклонителя ОТЗ: 1- спускной клин; 2 – болты; 3 – клин-отклонитель; 4 – надставка; 5 – шпилька; 6 – корпус; 7 – плашка; 8 – винт; 9 – плашкодержатель; 10 – специальный патрубок

Рис. 51. Схема отклонителя ОТЗ: 1- спускной клин; 2 – болты; 3 – клин-отклонитель; 4 – надставка; 5 – шпилька; 6 – корпус; 7 – плашка; 8 – винт; 9 – плашкодержатель; 10 – специальный патрубок

|

Существует множество конструкций клиновых отклонителей, отличающихся формой рабочей поверхности и способом раскрепления в скважине. На рис. 51. показан один из них. Клин-отклонитель 3 на поверхности болтами 2 соединяется со спускным клином 1 и на колонне бурильных труб опускается в скважину. В нижней части отклонителя крепится надставка 4 с косыми пазами, в которые входит шпилька 5. Такая конструкция обеспечивает прижатие отклонителя к стенке скважины. Это необходимо для того, чтобы в дальнейшем при спуске в скважину любого инструмента он не вставал на «голову» клина. При постановке снаряда на искусственный забой 8 плашки 7 выходит из плашкодержателя 9, раскрепляя отклонитель в скважине. При дальнейшем повышении осевой нагрузки срезаются болты 2, и инструмент со спускным клином поднимается на поверхность.

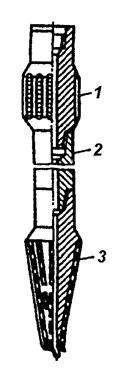

После этого в скважину опускается райбер, показанный на рис. 52, и начинается процесс фрезерование окна в обсадной колонне. Райбер состоит из двух элементов, соединенных между собой переводником 2. Нижний рабочий райбер 3, имеющий форму усеченного конуса, прорезает колонну, а верхний 1, имеющий цилиндрическую форму, калибрует вырез.

Возможны и другие варианты технологии этого процесса. В частности, вместо спускного клина может быть сразу использован райбер, фрезеровка окна проводится не одним, а последовательно тремя райберами, увеличивающимися в диаметре, и т.д. Окно считается готовым, когда поперечный размер его на 2 – 3 мм больше диаметра долота, которое будет использовано для бурения дополнительного ствола.

Рис. 52. Райбер РЦН

Рис. 52. Райбер РЦН

|

Известен вариант, когда окно в обсадной трубе прорезается на поверхности еще до спуска ее в скважину. Затем эта труба включается в колонну в нужном месте, а отверстие (или несколько отверстий) перекрывается изнутри патрубком. Колонна обсадных труб перед цементацией ориентируется. При необходимости бурения бокового ствола патрубок полностью разбуривается, и окно открывается. Затем на требуемую глубину опускается и ориентируется клин-отклонитель, и начинается бурение. Сам процесс бурения не отличается от случая, когда используется метод вырезания части колонны обсадных труб.

При применении метода фрезерования окна в колонне дополнительный ствол имеет более точную ориентацию за счет клинового отклонителя, но сам процесс прорезания выполняется, как правило, в несколько этапов, а вырезание части колонны обсадных труб производится за одно долбление. Вместе с тем, в последнем случае предъявляются высокие требования к прочности цементного моста, но при неудачном забуривании ствола все операции по установке моста можно повторить.

Положение дополнительного ствола в продуктивном пласте может быть параллельным кровле на том или ином расстоянии от нее, или пересекать всю толщу пласта под некоторым углом в зависимости от конкретных геологических условий.

Конструкция дополнительных стволов определяется из следующих соображений. Диаметр долота, используемого при бурении, должен быть на 28-30 мм меньше внутреннего диаметра обсадной колонны основного ствола. Диаметр муфт хвостовика должен быть меньше диаметра долота на 20-25 мм. Возможно применение хвостовика с ниппельным соединением труб.

Профиль дополнительного ствола проектируется, как правило, с малым, иногда со средним радиусом кривизны. При этом могут быть прямолинейные участки профиля в зависимости от требуемых отхода и зенитного угла ствола в точке входа в продуктивный горизонт.

При бурении многозабойных скважин стволы могут располагаться:

· параллельно друг другу на разной высоте в многопластовой залежи;

· в одной горизонтальной плоскости в продуктивных горизонтах с низким пластовым давлением и для извлечения тяжелых нефтей;

· расходящимися в разные стороны на одной глубине, в ряде случаев с точки зрения дебита скважины это более эффективно, чем бурение одного горизонтального ствола большой длины.

Забуривание дополнительных стволов многозабойных скважин производится с помощью клинового отклонителя, а для создания искусственного забоя используется съемный пакер.

Радиальное бурение

Рис. 53. Радиальная скважина

Рис. 53. Радиальная скважина

|

Следующим этапом в развитии направленного бурения является бурение радиальных скважин (по радиусам). Его сущность заключается в том, что предварительно проходится скважина с горизонтальным стволом, длина которого доходит до 1000 м, а затем из него отбуриваются дополнительные стволы с постоянной интенсивностью искривления (постоянным радиусом). Их длина сравнительно невелика – 100-150 м, диаметр до 112 мм, а общее количество может доходить до 100 (рис. 53). Дополнительные стволы ориентируются таким образом, чтобы получить максимальный дебит при максимальной нефтеотдаче пласта.

Преимущества такого вида направленного бурения заключаются в следующем:

· сокращении затрат на подготовительно-заключительные операции к бурению;

· сокращении объемов бурения при одинаковом охвате продуктивного пласта по площади;

· возможности добычи тяжелых и высоковязких нефтей, при АНПД, на поздних стадиях разработки, в сложнопостроенных залежах с большим числом низкопроницаемых пропластков.

Однако реализация этого способа бурения достаточно сложна.

Бурение дополнительных стволов осуществляется следующим образом. В скважину на глубину, где планируется проходка первого дополнительного ствола, опускается колонна направляющих труб, окончивающаяся отклоняющим клином. Колонна ориентируется в требуемом направлении и на поверхности закрепляется. Далее внутрь колонны направляющих труб на колонне бурильных труб опускается долото с ГЗД, имеющем перекос осей верхней и нижней частей. Колонна ориетируется и начинается бурение дополнительного ствола с постоянной до 1 град/м интенсивностью искривления до проектной глубины. При бурении осуществляется постоянный контроль за траекторией ствола, и при необходимости производится корректировка трассы путем поворота колонны бурильных труб с забойным двигателем на необходимый угол.

Затем колонна бурильных труб поднимается внутрь колонны направляющих труб. Обе колонны опускаются вниз или поднимаются вверх до места забуривания нового ствола, ориетируются в требуемом направлении, и процесс повторяется.

После бурения требуемого количества дополнительных стволов обе колонны труб (бурильных и направляющих) извлекаются из скважины. Основной и дополнительные стволы могут быть оборудованы фильтрами, либо гравийной набивкой, либо остаться открытыми в зависимости от конкретных условий.

Дата добавления: 2016-04-22; просмотров: 5461;