Влияние температуры и влажности на процесс твердения бетона

При возведении монолитных конструкций на строительной площадке бетон твердеет в условиях, которые зависят от времени года и климатических особенностей местности. На набор прочности бетоном большое влияние оказывают температурно-влажностные условия твердения. Снижение влажности воздуха вызывает испарение воды с поверхности отформованного бетонного изделия, что приводит к появлению усадочных трещин, обезвоживанию бетона, прекращению набора прочности в условиях дефицита воды (рис. 6.7) и формированию дефектной, водопроницаемой структуры. Поэтому бетон необходимо выдержать во влажном состоянии при нормальных условиях температура (20 ± 3)°С, влажность (95 ± 5)% не менее 7 суток после бетонирования, а при высоких температурах твердения до достижения 50 – 70% нормируемой прочности.

Рис. 6.7. Влияние условий хранения на нарастание прочности бетона [4]:

1 – постоянно водное хранение; 2 – постоянно воздушное хранение; воздушное хранение после начального водного хранения: 3 – 3 сут; 4 – 7 сут; 5 – 14 сут; 6 – 28 сут

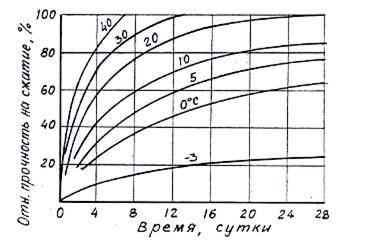

Снижение температуры твердения, что имеет место при производстве бетонных работ в осенне-весенний период вследствие уменьшения химической активности воды затормаживает процесс набора прочности (рис. 6.8), что в большей степени характерно для пуццоланового портландцемента и шлакопортландцемента, содержащих большое количество минеральных добавок.

Установлено, что при понижении температуры до отрицательной

(– 5°С) твердение бетона очень замедленно продолжается за счет незамерзающей воды, которая содержится в мельчайших порах (см. рис. 6.8). Дальнейшее понижение температуры до – 10°С и ниже прекращает процесс гидратации. Последующее нарастание прочности при оттаивании бетона и набор нормируемой прочности зависят от происшедших структурных изменений в бетоне. Если замораживание наступило сразу после укладки бетона в конструкцию, то дальнейшее повышение температуры приводит к оттаиванию бетона и набору им заданной прочности. Если бетон замерз после набора той «критической» прочности, когда сформировавшаяся структура бетона уже способна к восприятию без разрушения давления замерзающей воды, то потери конечной прочности будут малы. Значительный недобор прочности (30 – 40%) может иметь место только при условии замораживания бетона на стадии формирования структуры, когда напряжения, возникающие от давления льда вследствие увеличения его объема по отношению к воде на 9% выше, чем прочность контактов между кристаллическими продуктами гидратации. Происшедшие разрушения не восстанавливаются при последующем твердении в условиях положительных температур, что и влечет за собой формирование дефектной структуры с низкой прочностью.

Рис. 6.8. Нарастание прочности бетона на портландцементе

в зависимости от температуры твердения [14]

Для набора «критической» прочности, которая составляет в зависимости от класса бетона 25 – 50%, применяют комплекс мер: использование высокоэффективных быстротвердеющих портландцементов; снижение расхода воды затворения; введение специальных противоморозных добавок, обеспечивающих гидратацию вяжущего за счет понижения температуры замерзания раствора; теплоизоляцию поверхности свежеуложенного бетона, приготовленного на подогретых заполнителях и воде или с применением противоморозных добавок (метод термоса), а также тепловую обработку с использованием энергии пара, нагретого воздуха или электрического тока. Тепловую обработку применяют и при нормальных условиях твердения, когда хотят получить заданную прочность бетона в более короткий срок. Именно этот технологический прием используют при получении сборного железобетона на заводах. Наибольшее распространение получили следующие методы: термовлажностная обработка при нормальном и повышенном давлениях, электропрогрев и гелиообработка.

Термовлажностную обработку (ТВО)при обычном давлении проводят с использованием специальных герметичных камер, режим работы которых предусматривает повышение температуры до 70 – 95°С в условиях насыщенного пара. Весь процесс можно разделить на четыре основных этапа: предварительная выдержка бетона до начала схватывания; медленный подъем температуры до максимальной заданной; выдержка при этой температуре и последующее медленное охлаждение бетонных изделий. Первый этап может составлять от 1,5 до 3,5 часов и зависит от жесткости смеси, вида применяемого цемента и добавок. Так как его продолжительность фактически определяется сроками схватывания и структурообразования, то следовательно при использовании более активных цементов, смесей с малым водосодержанием и добавками ускорителями выдержка минимальна. Применение шлако- и пуццоланового портландцемента, пластичных смесей и добавок пластификаторов, несколько замедляющих процесс гидратации цемента в первые часы контакта вяжущего с водой, требует удлинения этого периода.

Второй этап – подъем температуры характеризуется показателями скорости, которая может составлять от 10 до 30оС/ч. Чем раньше бетон приобретет минимальную структурную прочность, способную противостоять давлению пара и газообразных продуктов, тем больше может быть скорость подъема температуры. Следовательно, продолжительность этого периода тесно связана с предыдущим. При наличии факторов, обусловливающих сокращение времени выдержки, скорость подъема температуры может составлять 30оС/ч. Максимальная температура зависит от активности портландцемента (рис. 6.9) и составляет для высокоактивного быстротвердеющего портландцемента 50 – 60оС, рядового – 70 – 80оС, шлако- и пуццоланового – 85 – 90оС. Время изотермии определяется заданной заказчиком прочностью бетона после ТВО, которая, как правило, составляет 50 – 70% нормируемой. В отдельных случаях, когда строителями предусматривается нагружение конструкции расчетной проектной нагрузкой, отпускная прочность соответствует нормируемой – 100% R28. Большое влияние на качество пропаренного бетона оказывает перепад температуры и влажности, вызывающий перемещение воды и пара в еще непрочном бетоне, приводящее к разрыхлению структуры. Поэтому ускорение набора прочности бетоном с использованием ТВО обусловливает формирование более дефектной структуры по сравнению с бетоном, твердевшим в нормальных температурно-влажностных условиях. Как следствие, это ведет

к снижению его водонепроницаемости, морозостойкости и коррозионной стойкости. Для исключения влагопотерь с поверхности бетонных изделий при ТВО необходимо использовать рулонные пароизоляционные материалы (полимерные пленки, прорезиненную ткань, рубероид и т.д.), пленкообразующие составы (латексные, водные эмульсии синтетических каучуков), наносимые распылением на поверхность свежеотформованного бетона, иди добавки депрессоры испарения (высшие жирные спирты). Их защитное использование позволяет проводить термообработку продуктами сгорания природного газа без ухудшения свойств бетона.

Рис. 6.9. Кривые нарастающей прочности бетона при пропаривании:

а – для портландцемента; б – для шлакопортландцемента [1]

Уменьшить продолжительность ТВО на 3 – 6 часов и снизить энергоемкость процесса можно путем совмещения интенсивного механического и теплового воздействия на бетон. Применение в период структурообразования механических воздействий (динамометрическая обработка) способствует ускорению набора прочности и повышению плотности бетона. Механическое давление на твердеющую смесь, составляющее 10 – 70 г/см2, по рекомендации НИИЖБа может создаваться специальным пригрузом, жесткой крышкой форм, пакетированием изделий или избыточным давлением пара в камере. Один из путей снижения энергозатрат при ТО – применение комплексных добавок, состоящих из ускорителей и суперпластификаторов. Основной эффект последних связан с возможностью снижения расхода воды при сохранении заданной пластичности самого теплоемкого компонента бетонной смеси на 20% и более. Применение этих добавок позволяет не только снизить температуру изотермии, но и отказаться от использования бездобавочных (клинкерных) энергоемких цементов при получении бетонов прочности 60 – 70 МПа, а также уменьшить в 3 – 5 раз продолжительность и интенсивность виброуплотнения.

Повышение температуры ТВО свыше 100°С еще в большей степени ускоряет процесс твердения бетона. Так как гидратация минерального вяжущего может протекать только в присутствии воды, то с целью предупреждения ее вскипания и испарения этот вид термообработки проводят при повышенном давлении. Запаривают бетон в специальных герметичных камерах – автоклавах. Помимо ускорения твердения запаривание приводит к дополнительному образованию кристаллических соединений, повышающих прочность бетона до 50 – 100 МПа. По автоклавной технологииполучают цементные изделия, а также силикатные кирпичи и бетоны,

в которых в качестве вяжущего используют тонкомолотую смесь, состоящую из гашеной или негашеной извести и кремнезема. Полный цикл автоклавной обработки состоит из пяти этапов: впуск пара и постепенный нагрев до 100°С; повышение температуры и давления пара до максимальных значений – соответственно 175 – 203°С и 0,8 – 1,6 МПа; затем выдерживание изделий при заданных температуре и давлении; снижение давления до нормального и температуры до 100 °С и пятый – остывание изделий до температуры окружающей среды.

В качестве источника тепла при производстве сборного железобетона и при зимнем бетонировании монолитных конструкций используют также энергию электрического тока. Электропрогрев бетона может быть осуществлен или за счет прохождения электрического тока по металлической форме и арматуре и перехода электрической энергии вследствие высокого электросопротивления стали в тепловую, или через свежеуложенный бетон между двумя электродами. В этом случае разогрев бетона обусловлен высоким электросопротивлением свежеуложенной смеси, содержащей жидкую фазу, насыщенную электролитами.

В летний период сложность получения качественного бетона с заданными свойствами связана с тем, что, во-первых, при перевозке бетона вследствие ускорения процесса гидратации наблюдается быстрое загустевание бетонной смеси, сопровождаемое потерей ее подвижности, и, во-вторых, высокая температура и низкая влажность воздуха вызывают интенсивное испарение воды с поверхности отформованных изделий. Последнее приводит к появлению усадочных трещин и формированию непрочного поверхностного слоя. Поэтому перевоз бетонной смеси осуществляют в специально оборудованных самосвалах с укрытием бетонной поверхности пленочными материалами или в бетоновозах. Для удлинения времени схватывания вводят добавки – замедлители твердения или часть воды заменяют льдом. При приготовлении и укладке бетонной смеси на месте процесс твердения ускоряют, чтобы бетон успел набрать прочность до испарения воды путем введения добавок – ускорителей твердения или применения быстротвердеющего портландцемента. Поверхность бетона после схватывания покрывают слоем мокрого песка или опилок с последующей защитой их воздухо- и влагонепроницаемым пленочным материалом до набора бетоном 50 – 70 % нормируемой прочности.

В практику строительства все шире внедряют гелиотермообработку железобетонных изделий, при которой в качестве теплоносителя используют солнечную энергию. Для этого применяют или гелиоформы, фокусирующие энергию солнца, или специальные пленочные покрытия черного цвета. Интенсифицировать этот процесс можно также за счет комплексного использования энергии солнца в сочетании с быстротвердеющим цементом и добавками – ускорителями твердения.

Дата добавления: 2016-04-22; просмотров: 3668;