Техническая характеристика пылеуловителя ГП604

Пропускная способность, м3/ч..............0,833-106

млн, м3/сут.......................................................20

Давление, МПа..................................................7,5

Температура, К..........................................253-353

Размеры, мм: высота…...................................9500

ширина.............................................................3400

ОСУШКА ГАЗА И БОРЬБА С ГИДРАТООБРАЗОВАННЕМ НА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДАХ

Газ, поступающий из скважин, содержит влагу в жидкой и паровой фазе. Жидкая фаза извлекается сепараторами различной конструкции. С помощью установок осушки газа на головных сооружениях снижается содержание паров воды. При низком качестве осушки газа в газопроводе конденсируется влага и образуются кристаллогидраты, в результате чего снижается его пропускная способность. Максимальное содержание влаги в газе (в г на 1 м3 сухого газа) приближенно определяют по графику (рис. 3.5) при температуре 20.°С и давлении 0,1013 МПа.

Максимальное содержание влаги (при полном насыщении) зависит от состава газа, возрастая с увеличением содержания тяжелых углеводородов, сероводорода и углекислого газа и снижаясь с повышением содержания азота.

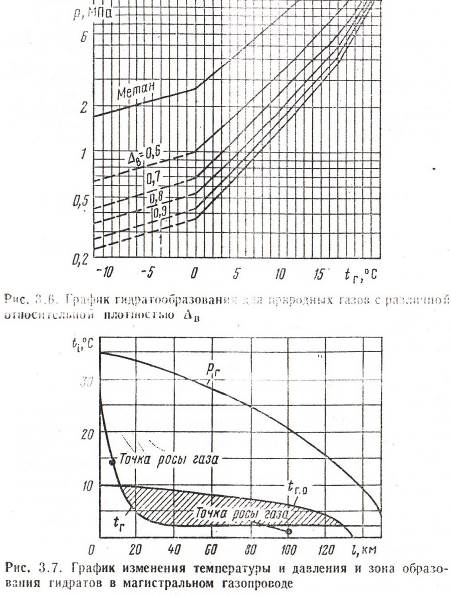

Условия образования гидратов природных газов с раз личной относительной плотностью можно определить по графику (рис. 3.6), на котором слева от каждой линии находится зона с гидратами, справа - зона без гидратов.

Присутствие азота, сероводорода и углекислого газа повышает температуру гидратообразования.

Зону возможного гидратообразования в газопроводе длиной l находят следующим образом. Определяют температуру газа tг, давление рг, температуру гидратообразования tг..0 и точку росы. Полученные значения наносят награфик (рис. 3.7). Участок, на котором температура газаниже кривой гидратообразования, представляет собой возможного гидратообразования (на рис. 3.7 заштрихована). Точка росы определяется обычно путем охлаждения газа до температуры конденсации водяных паров. Гидраты, образующиеся в скважинах, шлейфах, газопроводах или аппаратах, разрушаются при снижении давления или увеличении температуры в системе в том месте, где произошло образование гидратов, а также при вводе метилового, этилового и пропилового спиртов, гликолей. аммиака и хлористого кальция. Аммиак применяют редко, так как он реагирует с углекислым гамом, который содержится в природном газе, и образует осадок углекислого аммония, забивающего запорную арматуру.

Необходимое количество метанола рассчитывают следующим образом.

1. Определяют количество воды, выделившейся из газа за сутки, qв = (mtp-mti), где mtp и mti- содержание влаги при температуре точки росы tр и фактической температуре ti газа в газопроводе (см. рис. 3.5); Q - расход газа.

2. По заданным параметрам газа, давлению и относительной плотности определяют температуру образования гидратов tг (см. рис. 3.6). Требуемое снижение точки росы  по углеводородам рассчитывают по формуле

по углеводородам рассчитывают по формуле  = tr – ti.

= tr – ti.

3. По графику (рис. 3.8) определяют минимальное содержание метанола в жидкости Мж для температуры  .

.

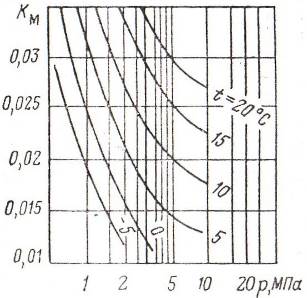

4. Находят отношение содержания метанола в парах к его содержанию в жидкости Км, по графику рис 3.9.

5. Рассчитывают концентрацию метанола в газе Км. г = КмМж

6. Определяют количество метанола, необходимое для насыщения жидкости, Gм. г,= qвМж(100-Мж)

7. Определяют количество метанола, необходимое для насыщения газа,

Gм. ж,= Км. гQ

8. Находят общий расход метанола GM = Gм.ж + Gм.р.

Пример 3.1. Определить количество метанола, необходимое для предотвращения образования гидратов, при следующих условиях: пропускная способность газопровода Q = 30 млн. м3/сут; среднее давлениерср = 3,8 МПа; относительная плотность по воздуху  = 0,6; температура насыщения газа парами воды tр = 305 К; минимальная температура газа в газопроводе ti = —2 °С.

= 0,6; температура насыщения газа парами воды tр = 305 К; минимальная температура газа в газопроводе ti = —2 °С.

Рис 3.8. График понижения точки замерзания жидкости

в зависимости от содержания метанола.

Рис. 3.9. График содержания метанола в паровой

и жидкой фазах в зависимости от давления р

и температуры t газа.

Решение

1. Количество воды, выделившейся из газа за сутки при охлаждении от 32 до - 2 °С: qв = (1 - 0,15) 30*106 = 25,5*106 г/сут.

2. Температура образования гидратов и необходимое снижение точки росы соответственно: tr = 12 °С и tр = 12 - ( - 2)= 14°С.

3. Содержание метанола в жидкости (см. рис. 3.8) Mж = 26 % .

4. Отношение содержания метанола в газе и воде (см. рис. 3.9)

Км = 0,016%.

5. Концентрация метанола в газе Км. г = 26*0,016 = 0,416 г/м3.

6. Количество метанола, необходимое для насыщения жидкости

Gм. ж =

7. Количество метанола, необходимое для насыщения газа

См.р= 0,416*30*106 = 12,5*106 г/сут.

8. Общий расход метанола GM = 8,92 + 12,5 = 21,42 т/сут.

ОСУШКА ГАЗА ТВЕРДЫМИ ПОГЛОТИТЕЛЯМИ

Существуют два способа осушки природного и попутного газов: твердыми поглотителями (адсорбция) и жидкими поглотителями (абсорбция).

Преимущества жидких поглотителей по сравнению с твердыми сорбентами заключаются в следующем: низкие перепады давления в системе очистки; возможность очистки газов, в которых содержатся вещества, отравляющие твердые сорбенты; меньшие капитальные вложения и эксплуатационные расходы. Однако степень осушки при использовании жидких поглотителей меньше, чем при использовании твердых сорбентов, а температура осушаемого газа должна быть выше О °С, кроме того, при наличии в осушаемом газе некоторых тяжелых углеводородов происходит вспенивание поглотителей.

Для осушки газа на промышленных установках применяют силикагель (наиболее распространенный осушитель), алюмогель, активированный боксит (флорид) и молекулярные сита.

Установки адсорбционной осушки имеют 2 - 4 адсорбера. Полный цикл процесса осушки твердыми поглотителями состоит из трех последовательных стадий: адсорбции продолжительностью 12 - 20 ч; регенерации адсорбента в течение 4 - 6 ч и охлаждения адсорбента в течение 1 - 2 ч.

Газ после сепаратора 1 (рис. 3.10), где происходит его очистка от механических примесей, капельной влаги и жидких углеводородов, поступает в адсорбер с регенерированным осушителем поглощает влагу, содержащуюся в газе, после чего очищенный газ из адсорбера направляется в магистральный газопровод. Часть сырого отсепарированного газа подается в подогреватель, азатем в адсорбер с увлажненным осушителем для регенерации. Горячий газ после регенерации осушителя охлаждают и направляют в сепаратор для отделения влаги, удаленной из осушителя и выделившейся при охлаждении газа. После отделения влаги газ сливается с основным потоком сырого газа и направляется на осушку. Охлаждение адсорбента проводят холодным осушенным газом.

В установках с адсорбционным процессом достигается весьма низкая точка росы (-40 °С и ниже).

Рис. 3.10.Технологическая схема осушки газа твердыми поглотителями: 1 - сепаратор: 2 и 7 - слив воды; 3 - подогреватель; 4 и 5 - адсор-беры; 6 - сепаратор; 8 - теплообменник; l - влажный газ; ll - осушен-ныйгаз; lll - обводная линия

Количество адсорбента, необходимое для осушки газа

G =  (3.1)

(3.1)

где VH - количество поступающего на осушку газа, приведенного к 20 °С и 0,1013 МПа, м3/сут; тн, тк – содержание влаги соответственно во влажном и осушенном газе, кг/м3;  - продолжительность поглощения, ч; а = 0,044 - 0,05 активность адсорбента.

- продолжительность поглощения, ч; а = 0,044 - 0,05 активность адсорбента.

ОСУШКА ГАЗА ЖИДКИМИ ПОГЛОТИТЕЛЯМИ

На большинстве промыслов осушку газа выполняют жидкими поглотителями. Для абсорбционной осушки газа применяют в основном диэтиленгликоли (ДЭГ) и триэтиленгликоли (ТЭГ); при осушке впрыском как ингибитор гидратообразования используется этиленгликоль (ЭГ).

Свойства химически чистых гликолей приведены в табл. 3.3, а технические условия на товарные гликоли, вы пускаемые отечествен ной промышленностью , в табл. 3.4.

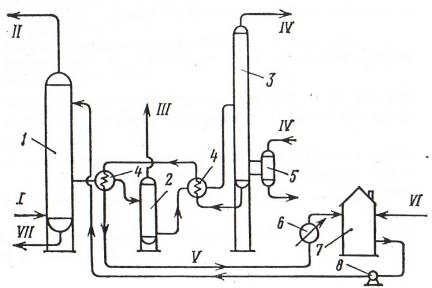

При осушке газа жидкими поглотителями (рис. 3.11) газ, освобожденный от капельной влаги в нижней скрубберной секции абсорбера, осушается раствором гликоля. Осушенный газ проходит верхнюю скрубберную секцию.

Таблица 3.3

Свойства химически чистых гликолей

| Показатели | ЭГ | ДЭГ | тэг |

| Относительная молекулярная масса | 62,07 | 106,12 | 150,17 |

| Плотность, г/см3 при 20 °С » 15 °С | 1,11 1,117 | 1,118 1,119 | 1,126 1,1274 |

| Температура кипения (в °С) при давлении, МПа: 0,1013 0,0073 0,0015 | |||

| Температура, °С: начала разложения замерзания вспышки (в открытом тигле) воспламенения на воздухе | -12,6 — | 164,5 -8 143,3 350,3 | -7,6 165,5 173,9 |

| Скрытая теплота парообразования при давлении 0,1013 МПа, кДж/г | 799,3 | 416,2 | |

| Коэффициент объемного расширения при температуре 0 - 50 °С | 0,00062 | 0,00064 | 0,00069 |

| Коэффициент рефракции при 20 0С. | 1,4318 | 1,4472 | 1,4559 |

Таблица 3.4

Технические условия на товарные гликоли, выпускаемые отечественной промышленностью

| Гликоли | Плотность при 20 С, г/см' | Температура кипения при 0,1013 МПа, С | Объем отгона, мл. | |

| начало, не ниже | конец, не выше | не менее | ||

| Этиленгликоль (ЭГ) марки : А Б В | 1,114-1,115 1,110-1,115 не ниже 1,11 | |||

| Диэтиленгликоль (ДЭГ) марки: ДП ДИ ДГ | 1,116-1,1163 1,115-1,1163 1,115-1,1163 | 247.5 |

где от него отделяются капли унесенного раствора гликоля, и поступает в газопровод. Насыщенный влагой раствор гликоля подвергается регенерации в десорбере.

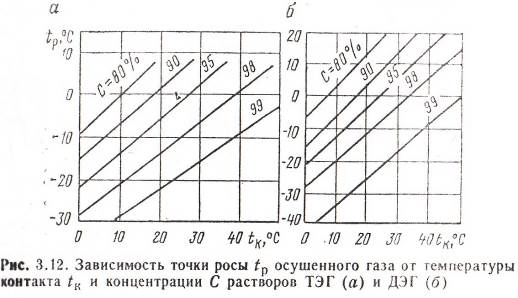

В промышленности приходится иметь дело с водными растворами гликолей (рис. 3.12).

Количество свежего раствора поглотителя, необходимого для осушки газа до заданной точки росы, определяют поформуле G = mx2/(x1 - x2), где тх2 - количество извлекаемой из газа влаги; x1 и x2 - массовая доля гликоля соответственно в свежем и насыщенном растворах.

На практике разность между концентрациями свежего и насыщенного растворов принимают равной 3 - 4 %.

Пример 3.3. Определить количество циркулирующего раствора ДЭГ, необходимого для осушки 50000 м3/ч газа, относительная плотность которого равна 0,6; температура контакта 25 оС; газ находится в стадии насыщения водяными парами; давление 5 МПа; точка росы осушенного газа должна быть -5 °С, концентрация свежего ДЭГ на на 5 оС выше концентрации насыщения раствора, содержание влаги я в осушенном газе 0,1 г/м3.

Решение:

1. Определяем количество извлекаемой из газа влаги. По графику на рис. 3.5) содержание влаги во влажном газе равно 0,6 г/м3, тогда

mx2 =

Рис. 3.11. Технологическая схема осушки газа жидкими поглотителями:

1 - абсорбер; 2 - выветриватель; 3 - отпарная колонна (десорбер); 4 - теплообменник; 5 - кипятильник; б - холодильник; 7 - промежуточная емкость; 8 -насос; l — сырой газ; ll - осушенный газ; III - газы выве тривания; IV - водяной пар; V - регенерированный абсорбент; VI – свeжий абсорбент; VII – газовый конденсат.

Таблица 3.5

Значения точек росы (в °С) влажных природных углеводородных газов

| Давление в газопроводе, МПа | Содержание водяных паров в газе, г/м3 | ||||||||

| 0,1 0,5 1,5 2,5 3,5 4,5 5,5 6,5 7,5 | - - - - - - - - -40 -39 -38,5 -38 -37,5 -37 -36,5 -36 | - - - - -40 -38 -37 -36 -35 -34 -33,5 -33 -32,5 -32 -31,5 -31 | - - - -39 -36,5 -35 -33,5 -32,5 -31,6 -30,5 -30 -29,5 -29 -28,5 -28 -27,5 | - - -39,5 -36,5 -34 -32 -31 -30 -29 -28 -27 -26,5 -26 -25,5 -25 -24,5 | - - -38 -34,5 -32 -30 -28,5 -27,5 -26,5 -25,5 -24,5 -24 -23,5 -23 -22,5 -22 | - - -35,5 -31 -28,5 -27 -25,5 -24 -23 -22 -21,5 -20 -19,5 -19 -18,5 - 18 | - -39 -33 -29 -26,5 -24 -22,5 -21 -20 -19 -18 -17 -16,5 -16 - 15,5 - 15 | - -37 -30,5 -27 -24 -22 -20,5 -19 -18 -17 -16 -15 -14 -13,5 -13 -12,5 | - -34 -27,5 -23,5 -20,5 -18 -16,5 -15,5 -14,5 -13,5 -11 -13 -11 -10 -9 |

Продолжение таблицы 3.5

| - -27 -20 -15,5 -12,5 -10 -8 -6,5 -5 -1 -3 -2 -1 0,5 | -40 -24 -16,5 -12 -8,5 -6 -4 -2,5 - 1 0,5 1,5 2,5 3,5 4,5 5,5 | -38 -21,5 - 13,5 -9 -5,5 -3 -1 -1 -2,5 9,5 | -36 -19 -12 -6,5 -3,5 -0,5 1,5 3,5 6,5 12,5 | -33 -15,5 -7,5 -2,5 9,5 12,5 13,5 14,5 15.5 16,5 17,5 | -30,5 -13 -4,0 0,5 4,5 7,5 9,5 11,5 13,5 16,5 17,5 18,5 19,5 20.5 21,5 | -28,5 -10,5 -2 3,5 1 I 19,5 20,5 21,5 22,5 23,5 24,5 | -25 -7 -1,5 7,5 14,5 24,5 25,5 26,5 27,5 28,5 29,5 | -23 -4 18,5 28,5 |

3. Насыщенный раствор имеет концентрацию 96 - 3 = 93 %.

4. Количество свежего раствора ДЭГ

5. Плотность химически чистого ДЭГ равна 1118 кг/м3, а плот ность свежего 96 %-го водного раствора составляет 0,96*1118 + + 0,04*1000= 1113 кг/м3.

6. Объем циркулирующего раствора 775/1113 = 0,695 м3/ч.

7. В пересчете на 1 кг извлекаемой воды приходится свежего раствора 0,695/25 = 0,028 м3/кг.

На промышленных установках осушки газа расход циркулирующего раствора составляет 0,03 - 0,05 м3/кг извлекаемой воды.

Конденсат из сепараторов собирается в емкости выветривания, в которой поддерживается давление 1,5— 3 МПа, а насыщенный гликоль подается на регенерацию.

Значения точек росы влажных углеводородных газов приведены в табл. 3.5.

НИЗКОТЕМПЕРАТУРНАЯ СЕПАРАЦИЯ

Осушка и извлечение конденсата из газа, добываемого на газоконденсатных месторождениях, совмещаются в одном процессе - низкотемпературной сепарации (НТС). При охлаждении газа за счет дросселирования и применения установок искусственного холода или турбодетандеров одновременно выделяются углеводород и влага. Для борьбы с образующимися гидратами в поток сырого газа перед теплообменниками «газ-газ» впрыскивают метанол или гликоли. Точка росы по влаге определяется температурой и концентрацией гликоля на выходе теплообменника. Схема линии промысловой установки НТС производительностью 4 млн. м3/сут с использованием установки искусственного холода изображена на рис. 3.13. Газ при температуре 40 °С и давлении 5,5 МПа поступает в трубное пространство теплообменников, в которых охлаждается обратным потоком газа до температуры -5 °С. В результате изобарического охлаждения прямого потока тяжелые углеводороды отделяют от газа в сепараторах С-1 и С-2. В сепараторе первой ступени С-1 отделяются конденсат и влага, выделившиеся из газа от пласта до сепаратора. В сепараторе второй ступени С-2 отделяется смесь конденсат-гликоль. Далее газ поступает в трубное пространство испарителя, в котором в результате теплообмена между кипящим хладагентом и газом последний охлаждается до температуры -12 °С. Выделившаяся жидкость отводится из сепаратора С-3 на разделение, а очищенный и осушенный холодный газ, после теплообменников нагретый до температуры 30 - 35 оС, о давлением 5,3— 5,4 МПа поступает в магистральный газопровод.

Для вырабатывания холода на установках НТС применяют пропановый АТП-5-5/3 и аммиачный AT KA-545-4000-1 турбокомпрессоры.

Парообразный аммиак (рис. 3.14) из испарителей установки НТС с давлением 0,18 МПа и температурой от -23 до -18 °С направляется на холодильную установку и в сухой отделитель жидкости ОЖ-2, после чего компримируется в компрессоре. Сжатый парообразный аммиак смешивается с потоком парообразного аммиака из промежуточной емкости ПСГ-250, после чего еще раз компримируется и подается в воздушный конденсатор. Сконденсировавшийся аммиак направляется в линейные ресиверы и далее через испарители на установку НТС.

Дата добавления: 2016-04-11; просмотров: 2254;