Плёночные резисторы

Плёночные пассивные элементы

Эти элементы могут изготавливаться как по тонкоплёночной, так и по толстоплёночной технологии. Конфигурации тонко- и толстоплёночных элементов одинаковы, но их конкретные геометрические размеры могут существенно различаться в связи с использованием разных материалов.

Плёночные материалы нет необходимости изолировать друг от друга, так как все они выполняются на диэлектрической подложке. Т.к. подложка сравнительно толстая (не менее 500мкм), а расстояния между элементами относительно большие, паразитные ёмкости практически отсутствуют.

От материала и качества обработки поверхности подложки существенно зависят параметры плёночных элементов и надёжность всей ИС. Материал подложки должен быть хорошим диэлектриком, иметь высокую прочность при малой толщине, не должен вступать в химические реакции с осаждаемыми веществами, быть стойкими к высоким температурам, не выделять газов в вакууме ( в процессе напыления и осаждения плёнок), иметь температурный коэффициент линейного расширения близким к температурному коэффициенту напыляемых слоёв и т.д.

Плёночные резисторы

Основой плёночного резистора является резистивная плёнка из металла

(хром, тантал, палладий), металлического сплава (нихром) или металлокерамики (кермет). Резистивную плёнку определённой конфигурации наносят на диэлектрическую подложку гибридной ИС или на окисленный кристалл полупроводниковой интегральной микросхемы, изготовленной по совмещённой технологии.

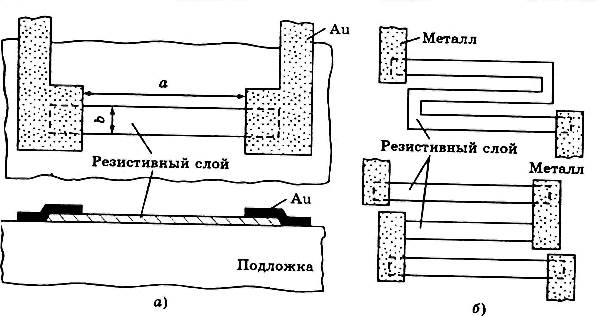

Структура и конфигурации плёночного резистора показаны на рис.4.12.

Рис.4.12. Плёночные резисторы полосковой (а) и зигзагообразной(б) конфигурации

-63-

В общем случае конфигурация плёночного резистора такая же, как диффузионного, т.е. зигзагообразная. В частности, она может быть полосковой. Удельное сопротивление слоя зависит от толщины слоя и материала. Материал, используемый для резистивных плёнок, должен обеспечивать возможность получения широкого диапазона номинальных значений сопротивления, обладать низким температурным коэффициентом сопротивления, высокой коррозионной стойкостью и стабильностью параметров во времени. Наибольшее распространение получили нихромовые резистивные плёнки из-за их стабильности и возможности их создания с малым температурным коэффициентом сопротивления. После осаждения плёнки нихрома на диэлектрическую подложку производят термообработку путём отжига плёнки на воздухе. При этом нихромовая плёнка покрывается слоем оксида, который значительно улучшает стабильность плёночного резистора.

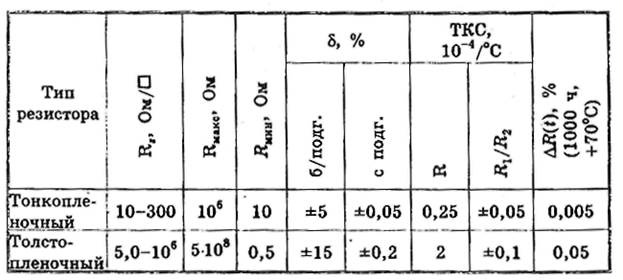

Таблица 4.2. Типичные параметры плёночных интегральных резисторов

Типичные значения параметров резисторов приведены в табл.4.2. Из таблицы можно сделать следующие выводы:

- диапазон сопротивлений плёночных резисторов шире, чем полупроводниковых;

- тонкоплёночная технология обеспечивает более высокую стабильность;

- подгонка обеспечивает уменьшение разброса сопротивлений, возможность такой подгонки является важным преимуществом плёночных резисторов.

Подгонку резисторов осуществляют разными способами: механическим соскабливанием резистивного слоя, частичное его удаление с помощью электрической искры, электронного или лазерного луча. Наиболее совершенным и гибким методом является пропускание через резистор достаточно большого тока. При токовой подгонке одновременно идут два процесса: окисление поверхности резистивного слоя и упорядочение его

-64-

мелкозернистой структуры. Первый процесс способствует увеличению, а второй уменьшению сопротивления. Подбирая силу тока и атмосферу, в которой ведётся подгонка, можно обеспечить изменение сопротивления на ±30% с погрешностью до долей процента.

Для нанесения резистивной плёнки могут быть использованы различные способы: термическое испарение резистивного материала в вакууме, катодное распыление, химическое осаждение при химической реакции в газовой фазе. Термическое испарение в вакууме - наиболее простой и производительный метод получения резистивных плёнок, а также других металлических и диэлектрических плёнок, необходимых для изготовления ИС. Унификация технологических операций получения различных элементов ИС, возможность изготовления этих различных элементов в едином технологическом цикле – это существенное преимущество термического испарения в вакууме среди других способов нанесения резистивных плёнок.

Дата добавления: 2016-04-02; просмотров: 8438;