Закалка с индукционным нагревом

Впервые индукционный нагрев для термической обработки был предложен в 1935 году Вологдиным. В 1937 году этот процесс был применен на Зиле для упрочнения многих деталей автомобиля.

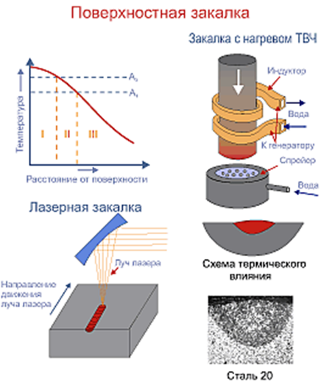

Индукционный нагрев происходит вследствие теплового действия тока, индуктируемого в изделии, помещенном в переменное магнитное поле.

Для нагрева изделие устанавливают в индуктор, представляющий собой один или несколько витков пустотелой водоохлаждающей медной трубки.

Переменный ток, протекая через индуктор, создает переменное магнитное поле.

В результате индукции в поверхностном слое возникают вихревые токи и происходит выделение джоулевого тепла. Ток проходит в основном в поверхностном слое проводника. Это явление называется – поверхностным эффектом.

Источниками электропитания служат машинные и реже ламповые генераторы.

Для каждого типа детали изготавливают отдельный индуктор, конфигурация которого соответствует форме закаленной детали.

ВЧ-закалка является высокопроизводительным и экономически выгодным способом лишь при серийном и массовом производстве, когда в индукторе обрабатывают большое количество деталей.

ПРЕИМУЩЕСТВА ВЧ-ЗАКАЛКИ перед обычными методами:

-возможность получения слоя заданной глубины

-высокая производительность

-получение высокой твердости

-отсутствие окалины и незначительное коробление

-возможность полной автоматизации процесса

-возможность закалки любых поверхностей и деталей различной конфигурации.

ГАЗОВАЯ ЗАКАЛКА

При газовой поверхностной закалке поверхность детали нагревается ацетилено-кислородным пламенем, а затем охлаждается водой.

Кроме ацетилено-кислородного пламени могут быть использованы и другие горючие газы – метан и др. Температура в вершине внутреннего конуса при этом достигает 3100оС.

Как закалочную машину можно использовать токарный станок, а в качестве закалочной горелки – обычную сварочную горелку со специальными многопламенным наконечником.

В патрон токарного станка закрепляется закаливаемая деталь – вал, в суппорте закрепляется горелка. Суппорт перемещается вдоль медленно вращающейся детали, нагревает ее, а затем производят душевое охлаждение.

Здесь закаливают обычно крупные детали.

НЕДОСТАТКИ ГАЗОВОЙ ЗАКАЛКИ:

Неравномерность прогрева, а, следовательно, и закалки

не высокая производительность процесса

ОТПУСК СТАЛИ

Отпуском называется вид термической обработки, состоящей в нагреве закаленной стали до температур ниже критической Ас1, выдержке при заданной температуре и последующем охлаждении.

Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые свойства.

Отпуск полностью или частично устраняет внутренние напряжения, возникающие после закалки. Эти напряжения снимаются тем полнее, чем выше температура отпуска.

Скорость охлаждения также оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения.

При отпуске неравновесная структура, состоящая из мартенсита и аустенита остаточного в более устойчивое состояние. Этот переход связан с диффузионным распадом твердого раствора на феррито-цементитную смесь и протекает тем полнее, чем выше температура нагрева.

Температура нагрева при отпуске оказывает основное влияние на свойства отпущенной стали.

Различают следующие виды отпуска:

Низкий отпускдостигается нагревом до температуры 150—250° С, выдержкой при этой температуре и последующим охлаждением на воздухе. При выдержке во время отпуска в указанном интервале температур мартенсит закалки превращается в мартенсит отпуска, при этом внутренние напряжения частично снимаются и остаточный аустенит превращается в мартенсит отпуска.

В результате низкого отпуска сталь сохраняет высокую твердость, а иногда твердость повышается за счет распада остаточного аустенита; устраняется закалочная хрупкость. Такой отпуск применяют для режущего инструмента и изделий, которым необходима высокая твердость. Превращение мартенсита закалки в мартенсит отпуска способствует стабилизации размеров детали, что необходимо для измерительного инструмента, изготовляемого из инструментальной стали. Этому инструменту также дают низкий отпуск.

Средний отпускпроизводят при 300—500° С. Твердость стали заметно понижается, вязкость увеличивается. Средний отпуск применяют для пружин, рессор, а также инструмента, который должен иметь значительную прочность и упругость при средней твердости.

Высокий отпускпроисходит при 500—600° С, его основное назначение — получить наибольшую вязкость при достаточных пределах прочности и упругости стали. Применяют этот вид отпуска для деталей из конструкционных сталей, подвергающихся действию высоких напряжений, особенно при ударной нагрузке

Для деталей различных машин и станков обычно применяют термическую обработку, состоящую в закалке с последующим высоким отпуском при температуре, обеспечивающей получение сорбита отпуска и хорошего сочетания прочностных и пластических свойств.

Такая термическая обработка называется «улучшением стали».

Нагрев при отпуске можно производить в тех же печах, которые применяют для других видов термической обработки, но он требует более равномерной температуры и более точного контроля.

УЛУЧШЕ́НИЕ СТА́ЛИ, двойная термическая обработка — закалка на мартенсит с последующим высоким отпуском для получения однородной дисперсной структуры сорбита, обеспечивающей хорошее сочетание прочности, пластичности, ударной вязкости и критической температуры перехода из вязкого в хрупкое состояние.

Лекция 10

«Химико-термическая обработка»

Дата добавления: 2016-04-02; просмотров: 1256;