Надежность как прикладная научная дисциплина. Обеспечение надежности авиационной техники в процессе производства

Обеспечение надежности авиационной техники в процессе производства

Общие положения

Одним из основных показателей, характеризующих качество современных изделий, является надежность. В настоящее время в связи со своей многоплановостью и важностью наука о надежности определилась как самостоятельная отрасль знаний. Она изучает закономерности изменения показателей качества изделий (технических устройств) и на основании этого разрабатывает методы, обеспечивающие с наименьшими затратами времени и средств необходимую продолжительность и безотказность их работы. Основными разделами науки о надежности являются: теория физико-химического старения, статистическая теория надежности, методы конструирования и расчетов на надежность, технологические методы обеспечения надежности, экономика надежности изделий.

Целью настоящей главы является ознакомление с современным состоянием и основными понятиями прикладной научной дисциплины о надежности изделия и ее роли в обеспечении качества летательных аппаратов на стадии их производства.

При этом в отличие от существующего методического материала по этому вопросу в данной главе с единых позиций рассматриваются надежность изделий, надежность технологических систем и влияние технологии на формирование показателей надежности.

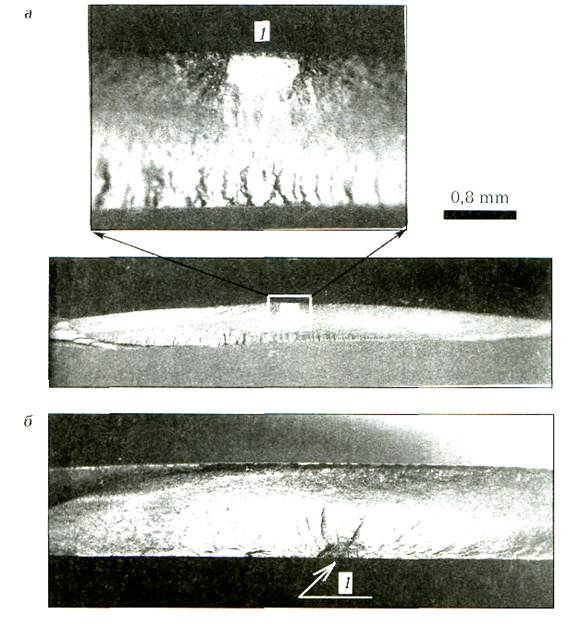

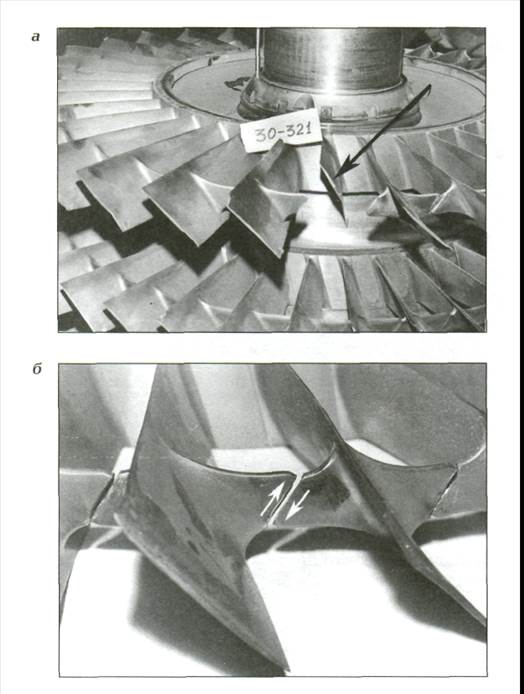

Именно технология ответственна за примерно 50% случаев выхода из строя ГТД в эксплуатации. При этом в подавляющем числе случаев разрушение начинается с поверхности (рис. 7.1, 7.2). Этим обусловлено большое число научных направлений и разработанных технологий в области модифицирования поверхности (обработка механическими методами, в плазме, в электронных и лазерных лучах, химико-термическая обработка, ионная имплантация, плакирование, нанесение покрытий погружением в металлические расплавы и др.).

Рис. 7.1. Общий вид излома лопаток компрессора (а, б). Цифрой 1 обозначена зона очага разрушения

Рис. 7.2. Общий вид состояния сопряженных бандажных полок с указанием (а) стрелкой зоны разрушения лопатки и (б) зоны, где произошла полная потеря натяга из-за износа бандажных полок

Систематические исследования элементов авиационных конструкций показывают, что использование на практике различных способов упрочнения поверхности приводит к повышению долговечности деталей в эксплуатации даже в случае активного коррозионного повреждения поверхности.

Однако упрочнение поверхности создает условия для того, чтобы трещина зарождалась на удалении от поверхности при растяжении образца или элемента конструкции, где реализуется условие наибольшего стеснения пластической деформации.

В результате исследования влияния хромирования на малоцикловую усталость титановых сплавов установлено, что при хромировании по неупрочненной поверхности более чем в 3 раза снижается циклическая долговечность титановых сплавов ВТЗ-1 и ВТ-8. Такая же закономерность, но в меньшей степени, имеет место и для других сплавов — хромирование по неупрочненной поверхности значительно снижает их циклическую долговечность.

Алмазное выглаживание по хромовому покрытию, как упрочняющая обработка поверхности хрома, повышает практически в 2 раза циклическую долговечность титанового сплава ВТ-6. Такое влияние алмазного выглаживания на повышение долговечности титановых сплавов объясняется изменением остаточных напряжений в хромовом покрытии. Остаточные напряжения в хромовом покрытии после шлифования составляют 250 МПа и являются растягивающими, а после алмазного выглаживания составляют 500 МПа и являются сжимающими. Поэтому остаточные напряжения сжатия в поверхностном слое основы дополнительно усиливаются сжатием в слое хрома, тем самым повышается долговечность хромированных титановых образцов.

Способность лазерного импульса расплавлять поверхностный слой металла с генерацией ударной волны была открыта в 1960 г. В результате исследований были выявлены условия, при которых увеличивается амплитуда ударной волны, что дало возможность вводить пластические деформации в металлическую мишень.

Физика и механизм генерируемой ударной волны в процессе упрочнения поверхности заключаются в следующем. Когда плотность энергии лазерного импульса достаточно велика, то на облучаемом участке поверхности образца происходит быстрое превращение части материала в плазму. Расширяясь в объеме, плазма вызывает скачок давления у поверхности материала, который приводит к возникновению ударной волны, распространяющейся вглубь материала, вызывая в материале пластические деформации, приводящие к возникновению остаточных сжимающих напряжений.

Измерениями распределения остаточных напряжений, наведенных при различных режимах лазерного упрочнения поверхности для большого числа применяемых в промышленности металлов, таких как алюминиевые сплавы, стали и титановые сплавы, показано, что они равномерны по глубине, обычно высокие у поверхности и понижаются в глубине материала.

Чем выше уровень плотности энергии лазерного воздействия, тем больше амплитуда поверхностного давления, созданного под влиянием расширения плазмы. В результате увеличиваются область и уровень остаточных сжимающих напряжений, вызванных ударной волной. При увеличении плотности энергии лазерного воздействия увеличивается глубина области остаточных сжимающих напряжений, но при достижении некоторого порога уровень максимального остаточного напряжения на поверхности материала достигает максимума, а далее начинает уменьшаться. Этот порог считают оптимальным для создания упрочнения поверхности.

Надежность как прикладная научная дисциплина

Основной характеристикой любого технического изделия (самолета, двигателя, космического аппарата, ракеты-носителя и т. д.) является его эффективность. Под эффективностью понимают свойство изделия соответствовать своему назначению. Эффективность определяется качеством изделия и условиями его эксплуатации. Качество изделия определяется не всеми его свойствами, а только той совокупностью его свойств, которые обусловливают пригодность изделия для удовлетворения определенных потребностей в соответствии с его назначением. В зависимости от вида изделия и его назначения совокупность его свойств, определяющих качество изделия, может существенно изменяться. Однако абсолютно для всех изделий в эту совокупность свойств входит такое свойство изделия, как надежность.

Надежностьюназывается свойство изделия выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных в пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортировки (ГОСТ 27.002—83).

Надежность является комплексным свойством, состоящим из следующей совокупности свойств: безотказность, долговечность, сохраняемость и ремонтопригодность. В зависимости от вида изделия каждая из этих составляющих имеет различную относительную значимость.

Хотя надежность является только одним из свойств качества, тем не менее, именно она в абсолютном большинстве случаев определяет эффективность (в том числе экономическую и тактико-техническую) и безопасность использования изделия. Так, из-за недостаточной надежности изделий стоимость затрат на их ремонт и техническое обслуживание может в несколько раз превышать стоимость нового изделия. Существенное недоиспользование потенциальных возможностей изделий имеет место при завышении требований к их безотказности, так как в этом случае изделия снимаются с эксплуатации при меньших сроках службы. Существуют и такие последствия ненадежности изделий, которые нельзя оценить никакими экономическими и техническими показателями — гибель людей и экологические катастрофы. Проблема надежности изделий в настоящее время общепризнана, и на обеспечение надежности новых изделий вкладываются суммы, достигающие 80...90% всех затрат по техническому проекту.

7.2.1. Вероятностная природа показателей надежности. При испытаниях любой партии деталей, изготовленных из материала одной плавки по одной технологии, всегда наблюдается разброс значений в измеренных характеристиках. Так, коэффициент вариации предела прочности специальных образцов из сталей достигает 0,07, коэффициент вариации предела выносливости таких же образцов достигает 0,15, а коэффициент вариации интенсивности изнашивания может достигать 0,2. Значения же коэффициентов вариации этих же параметров для деталей изделия могут быть существенно больше. Поэтому при проведении расчета специального образца или детали изделия на предельные характеристики по какому-либо параметру возникает вопрос: какое значение предела прочности (предела усталости, интенсивности изнашивания и т. д.) необходимо подставить в расчет? Если мы подставляем наименьшее возможное, то это заведомо приводит к снижению эффективности изделия. Подстановка же максимального значения будет приводить к слишком частому возникновению поломок. Реальное же значение рассматриваемой характеристики для выбранной детали неизвестно. Его можно получить только после ее испытания, но при этом деталь уже будет непригодна для эксплуатации в составе изделия.

Правильный ответ на такой вопрос может быть сформулирован только в вероятностном аспекте — подставляя выбранное значение параметра в расчет, необходимо указать или рассчитать вероятность возникновения отказа для этого значения параметра.

Аналогичная ситуация возникает при испытании самих изделий - отказы одинаково изготовленных изделий и испытываемых в одинаковых условиях также возникают через различные промежутки времени. В этом случае также возникает вопрос: какой ресурс назначить для этого изделия? Ответ на этот вопрос совпадает с ответом в предыдущем случае. Таким образом, анализ надежности изделия должен проводиться с учетом вероятностной природы обеспечения требуемого уровня характеристик материалов, изготовленных из них деталей и изделия в целом. При этом необходимо иметь в виду, что реально эксплуатируемое изделие (ракета, самолет и т. д.) находится под воздействием внешних нагрузок, значения которых также имеют разброс. Не менее важное влияние на параметры надежности и их дисперсию оказывают внутренние физико-химические процессы, протекающие при работе самого изделия.

7.2.2. Основные задачи прикладной научной дисциплины о надежности изделия. Важнейшая роль надежности в обеспечении эффективности изделий, атакже ее методологические особенности привели к выделению надежности в самостоятельную прикладную научную дисциплину. Наука о надежности изучает закономерности изменения показателей качества изделий и на основании этого разрабатывает методы анализа и обеспечения показателей надежности при проектировании, изготовлении, испытании и эксплуатации изделий.

В связи со спецификой различных видов технических изделий в науке о надежности есть самостоятельные направления, определяемые видом изделия. В этих направлениях много общего, но есть и отличия, связанные в основном с технологическими и конструктивными методами обеспечения надежности конкретных видов изделий.

Перед наукой о надежности стоят следующие основные задачи:

1) установление источников информации об изменении показателей надежности;

2) разработка методов диагностики изменения показателей качества;

3) исследование физико-химических закономерностей, приводящих к изменению показателей качества;

4) разработка математических методов расчета, прогнозирования и подтверждения значений показателей качества по результатам испытаний;

5) разработка технических рекомендаций, конструктивных и технологических методов и организационных мероприятий, обеспечивающих достижение заданного уровня надежности изделий.

Как любая наука, надежность в своем развитии и становлении прошла сложный диалектический путь. На начальном этапе надежность развивалась по двум самостоятельным направлениям. Первое направление возникло в технологии машиностроения на основе изучения физико-химической природы изменения свойств материалов (усталости, старения, износа, деградации, коррозии и т. д.) при внешних (эксплуатационных и технологических) воздействиях. Это направление в настоящее время получило название «Физика отказов».

Второе направление возникло в радиотехнике на основе разработки математических методов оценки показателей надежности сложных систем со статистической обработкой эксплуатационной информации методами теории вероятностей. Это направление заложило основы второго раздела науки о надежности математической теории надежности.

Математическая теория надежности разрабатывает математические модели надежности технических систем и прогнозирует поведение таких систем методами теории вероятностей и математической статистики. Физика отказов разрабатывает физические и математические модели изменения свойств материалов в результате внешних воздействий. Результаты этих двух разделов служат исходными данными для проектирования и расчета изделий на надежность, а также для разработки технологий производства изделий с нужным уровнем надежности и качества.

7.2.3. Этапы формирования надежности изделий авиационной техники. Действующими стандартами регламентирован единый порядок разработки, производства и эксплуатации, создаваемых изделий, который состоит из трех основных стадий: разработка изделия, серийное производство, эксплуатация изделия.

Особенность решения вопросов по надежности при создании изделий заключается в том, что эти вопросы должны решаться на каждой из перечисленных стадий, так как изменить уровень надежности изготовленного изделия нельзя, как, например, изменить его товарный вид. Только после эксплуатации или специальных испытаний можно определить уровень его надежности, а затем, если это необходимо, внести коррективы в конструкторскую, производственную или эксплуатационную документацию и изготовить новое изделие с более высоким уровнем надежности. В общем случае только в результате определенного цикла таких итераций можно гарантировать определенный уровень надежности изготавливаемого изделия. Естественно, такой итерационный путь длителен и требует больших материальных ресурсов. В связи с этим при создании новых изделий закладываются специальные мероприятия для ускорения и удешевления процесса отработки изделия на надежность, которые оформляются в виде комплексных программ.

Необходимость решения вопросов по надежности на каждой из трех стадий часто подчеркивается в так называемой формуле надежности изделия — надежность закладывается на этапе проектирования (разработки), обеспечивается на этапе производства и реализуется на этапе эксплуатации изделия.

Рассмотрим кратко основные особенности этих трех этапов с точки зрения надежности.

После получения задания на разработку изделия производится сбор и изучение данных по диапазонам нагрузки и внешних воздействий на разных стадиях эксплуатации изделий. Изучают фактически достигнутый уровень надежности в эксплуатации изделия и его узлов, выбранных прототипами. Особый интерес для надежности представляют изделия, снятые с эксплуатации из-за отказов или полной выработки ресурса. На основании этой информации уточняют требования к отдельным элементам изделия и производят подбор материалов с учетом их прочностных характеристик, обрабатываемости, производственных возможностей и стоимости. После этого разрабатывается комплексная программа достижения нужного уровня надежности изделия с конкретизацией выполняемых работ по отдельным узлам и изделию в целом на каждой стадии его создания.

При проектировании и конструировании закладывается надежность изделия. Она зависит от конструкции изделия и его узлов, применяемых материалов и технологий, методов защиты от внешних воздействий, систем смазки, приспособленности к ремонту и обслуживанию и так далее. Любой узел и агрегат можно сконструировать бесконечным числом способов, рассчитав надежность конструкции по статическим нагрузкам. Однако в настоящее время существует не много расчетов, позволяющих прогнозировать поведение конструкции в реальных условиях эксплуатации с учетом динамики и статистического характера внешних воздействий. Поэтому проектирование строится на основании использования конструкций, которые были в изделиях, прошедших эксплуатацию. Обычно при создании новых типов изделий используется до 50% и более агрегатов и узлов, выполненных по ранее разработанным схемам и апробированных в серийной эксплуатации. Это, с одной стороны, ускоряет и удешевляет процесс запуска в серию изделия, но, с другой стороны, замедляет качественное развитие техники. Для вновь же проектируемых узлов и агрегатов проводится комплекс опережающих мероприятий по их изготовлению и испытанию на моделирующих установках, стендах и в специальных летающих лабораториях. Опережающие мероприятия планируются таким образом, чтобы на сборку опытного образца поступали узлы и агрегаты с известными показателями надежности.

При производстве изделия должна быть обеспечена надежность, заложенная при ее проектировании, т. е. технология изготовления определяет, насколько могут быть реализованы потенциальные возможности конструкции. Известно, что до 80% отказов в работе изделий возникает по вине заводов-изготовителей. На данном этапе надежность зависит от технологий изготовления и сборки деталей, методов контроля, возможностей управления технологическими процессами, соответствия оборудования и технологической дисциплины серийного завода параметрам опытно-экспериментального завода, а также от других показателей. Пока летательные аппараты подвергались эксплуатационным нагрузкам небольшого уровня, делались из среднепрочных материалов, имели большие коэффициенты безопасности и небольшие ресурсы, статические расчеты и существующие технологии обеспечивали требуемую надежность изделий. Однако, переход на высокопрочные материалы для обеспечения более высокой эффективности изделия показал, что такие материалы значительно более чувствительны к внешним воздействиям как при эксплуатации, так и при изготовлении.

В этих условиях выяснилось, что конструкторско-технологические аспекты очень сильно влияют на надежность изделий. В очень небольшой степени это традиционно учитывается в чертежах, например, по требованиям шероховатости поверхностей и покрытиям, а также ссылками на соответствующие технологические инструкции по изготовлению. Однако этого совершенно недостаточно, так как два изделия, изготовленные на разных заводах по одинаковым чертежам, будут иметь совершенно разные показатели надежности. В связи с этим во всех высокоразвитых странах мира достаточно давно пришли к пониманию того, что практически все основные элементы «ноу-хау» новых изделий связаны с технологией их изготовления. Как отмечается в работах, ссылки в чертежах на технологические инструкции «отражают в основном печальный опыт конструкторов и конструкторских подразделений», но в малой степени обеспечивают такую регламентацию технологии, при которой гарантирован определенный уровень надежности изделия. Обеспечение гарантированного уровня надежности изделия, особенно в условиях серийного производства, является сложной технической задачей, решаемой в течениедостаточно длительного периода запуска изделия в производство с помощью специальных программ или политики обеспечения качества.

Важнейшей особенностью и отличием показателей надежности от других показателей качества является то, что их уровень выявляется только при эксплуатации, причем их значения нельзя измерить с помощью прибора на готовом изделии и указать, сколько времени осталось до наступления отказа. Надо отметить, что по некоторым частным направлениям диагностики (спектры акустической эмиссии, наличие частиц износа в смазках и т. д.) намечается прогресс в оперативной диагностике изделий по текущему состоянию.

Приведенная общая схема отработки изделия на надежность конкретизируется в зависимости от вида летательного аппарата (ЛА) и опыта, накопленного в подразделении, обеспечивающем его выпуск. Вместе с тем, общая схема отработки изделия на надежность обязательно включает следующие этапы: задание уровня показателей надежности; анализ проекта на надежность, обеспечение заложенного уровня надежности в процессе изготовления; испытания на надежность; контроль и подтверждение уровня надежности.

| <== предыдущая лекция | | | следующая лекция ==> |

| | |

Дата добавления: 2016-03-30; просмотров: 1365;