Техническая характеристика горизонтальных

подогревателей-деэмульсаторов

| Показатели | Тайфун | Тайфун 1-1000 | УДО-2М | УДО-3 |

| Производительность по жидкости (при 30%-ной обводненности), т/сут. | До 400 | До 1000 | До 1400 | |

| Рабочее давление, МПа (кгс/см2 ) | 0,6 (6) | 0,6 (6) | 0,6 (6) | 0,6 (6) |

| Теплопроизводительность, МДж/ч (Мкал/ч) | (559) | (1244) | (1500) | (3500) |

| Расход топливного газа, м3/ч | ||||

| Объем аппарата, м3 | ||||

| Масса (сухого аппарата), кг |

Процесс обезвоживания нефти в горизонтальных аппаратах основан на том же принципе, что и в вертикальных: подогрев и разрушение нефтяной эмульсии при прохождении ее через слой горячей воды, при этом направления потоков в процессе промывки также вертикальные. Для этой цели горизонтальная емкость разделяется на несколько отсеков (до трех) и нефтяная эмульсия обрабатывается горячей водой последовательно в каждом отсеке. Такая последовательная обработка позволяет разрушать наиболее стойкие эмульсии и в этом отношении горизонтальные подогреватели-деэмульсаторы имеют преимущества перед вертикальными. Кроме того, горизонтальные аппараты по тепловой мощности и производительности в несколько раз превосходят вертикальные.

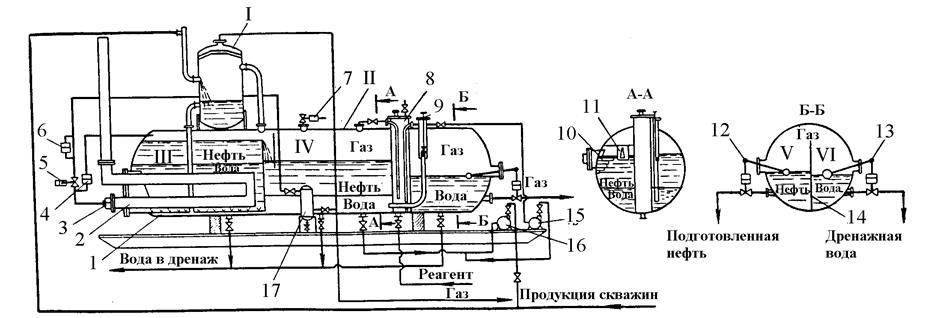

Подогреватель-деэмульсатор Тайфун 1-400 состоит из трех блоков (рис. 4.7); сепарационного (I), технологического (II) и блока местной автоматики (на рисунке не показан).

В качестве сепарационного блока используется вертикальный сепаратор с гидроциклонной головкой. Технологический блок представляет собой емкость диаметром 2 м и длиной 10 м, устанавливаемую с помощью опор на металлических санях.

Внутренняя часть технологической емкости при помощи вертикальных перегородок разделена на четыре отсека: нагревательный (III), отстойный (IV), нефтесборный (V) и водосборный (VI).

В нагревательном отсеке III размещаются распределитель-маточник 1 и две U-образные жаровые трубы 2 с газовыми горелками 3.

В отстойном отсеке IV находятся емкость для реагента 8 и датчик гидростатического давления 10 щелевого расходомера. Измерительная щель 11 расходомера располагается на перегородке между отстойным и нефтесборным отсеками.

Нефтесборный отсек V отделен от водосборного отсека VI продольной перегородкой 14 и оборудуется регулятором уровня 12, связанным с линией сбора обезвоженной нефти.

Водосборный отсек VI оборудуется переливной регулируемой трубой 9, с помощью которой, а также регулятора уровня 13 поддерживается необходимый уровень раздела нефть-вода в отстойном отсеке.

На раме технологической емкости устанавливаются дозировочный насос 15 и циркуляционный насос 16. Блок местной автоматики представляет собой комплекс приборов и регуляторов, заключенных в металлический шкаф. Принцип работы установки Тайфун 1-400 состоит в следующем.

Рис. 4.7. Принципиальная технологическая схема горизонтального подогревателя-деэмульсатора типа Тайфун 1-400

Рис. 4.7. Принципиальная технологическая схема горизонтального подогревателя-деэмульсатора типа Тайфун 1-400

Нефтеводогазовая смесь из сборного коллектора поступает в вертикальной гидроциклонный сепаратор I, где жидкая фаза отделяется от газа. Основное количество газа из сепаратора направляется в газосборный коллектор, а часть газа, пройдя осушитель 17, поступает к горелкам 3 установки.

Водонефтяная эмульсия из сепаратора I по вертикальной трубе направляется вниз в нагревательный отсек III, а отсюда, пройдя распределитель-маточник 1, движется вертикально вверх. В нагревательном отсеке автоматически поддерживается уровень воды выше жаровых труб с помощью поперечной перегородки, разделяющей нагревательный и отстойный отсеки. Пройдя через слой горячей воды, нефтяная эмульсия переливается через поперечную перегородку в отстойный отсек, где окончательно отделяется вода. Обезвоженная нефть из отстойного отсека через измерительную щель 11 переливается в нефтесборный отсек, откуда направляется в нефтесборный коллектор и далее в концевые сепараторы.

Отделившаяся вода с низа отстойной секции поступает в переливную трубу 9 и далее в водосборный отсек, откуда направляется на установку подготовки сточных вод.

Деэмульгатор подается при помощи дозировочного насоса 15 непосредственно на прием циркуляционного насоса 16. Циркуляционный насос обвязан так, что он может перекачивать горячую отделившуюся от нефти воду с некоторым остаточным содержанием реагента непосредственно в приемный коллектор установки. Такая последовательная работа двух насосов позволяет регулировать подачу на установку реагента необходимой концентрации и одновременно создает условия для хорошего перемешивания его с поступающей продукцией.

Подогреватель-деэмульсатор Тайфун 1-400 оснащен контрольно-измерительными приборами и средствами автоматизации для поддержания заданных параметров технологического режима установки.

Автоматическое регулирование уровня нефти и воды в соответствующих отсеках осуществляется при помощи регуляторов уровня РУМ-17. Положение раздела фаз нефть–вода в отстойном отсеке контролируется при помощи регулируемой переливной трубы 9. Для контроля уровня реагента в емкости 8 установлен электронный индикатор уровня. Заданная температура жидкости в нагревательном отсеке поддерживается с помощью регулятора температуры 4, который изменяет количество газа, поступающего к горелкам топочного устройства. На газовой обвязке горелок предусмотрена установка регулятора давления 6 и запорного клапана 5 для прекращения подачи газа в горелки при аварийных ситуациях.

Количество обезвоженной нефти непрерывно замеряется при помощи расходомера. В качестве датчика используется датчик гидростатического давления типа ДГД, который посылает непрерывные электрические сигналы, пропорциональные мгновенному значению объема жидкости, проходящей через измерительную щель.

На установке имеется аварийная сигнализация о превышении допустимой температуры в нагревательном отсеке или превышении допустимого давления в технологической емкости. В верхней части технологической емкости установлен предохранительный клапан 7.

Управление насосами 15 и 16 в системе подачи реагента также ведется с блока местной автоматики с дублированием управления вручную на самом технологическом блоке.

Установка с подогревателем-деэмульсатором Тайфун 1-1000 аналогична рассмотренной выше установке, но имеет повышенную производительность, что повлияло на габаритные размеры и число приборов и средств автоматики. В установке Тайфун 1-1000 предусматриваются два нагревательных отсека, размещенных в противоположных концах технологической емкости, а отстойный отсек располагается в средней ее части между нагревательными отсеками. В каждом нагревательном отсеке монтируется по две U-образные жаровые трубы. Нефтяная эмульсия промывается горячей водой последовательно сначала в первом, а затем во втором нагревательном отсеке.

В горизонтальном подогревателе-деэмульсаторе УДО-2М (расшифровывается – установка деэмульсационная огневая второй модификации) в отличие от установки Тайфун 1-1000 нефтяная эмульсия обрабатывается горячей водой последовательно в трех отсеках: в двух нагревательных (как и на установке Тайфун 1-1000) и затем в отстойном. Такая последовательная трехкратная промывка горячей водой позволяет обезвоживать на установке самые стойкие нефтяные эмульсии.

Установка УДО-2М состоит из двух основных блоков: технологического и блока КИП и автоматики.

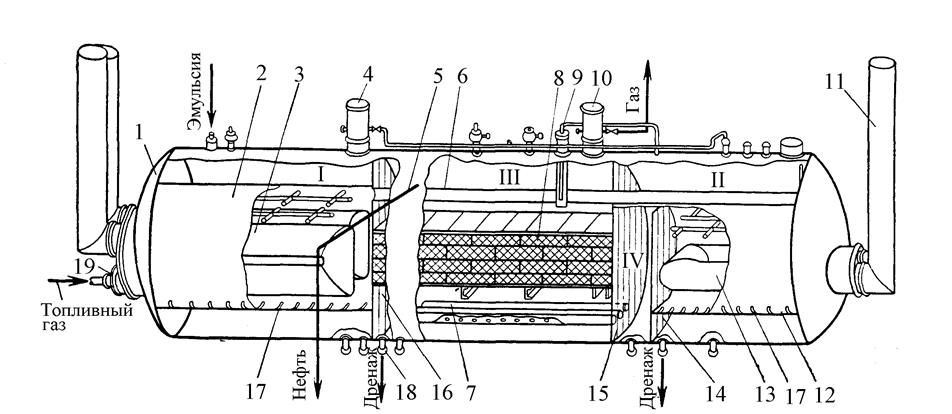

Принципиальная схема технологического блока показана на рис.4.8. Емкость технологического блока (объем ее 100 м3) разделена перегородками на три отсека – два нагревательных (I и II) и отстойный (III). В отсеке I смонтирована внутренняя оболочка 2, расположенная концентрично по отношению к технологической емкости. Внутренняя оболочка в нижней части имеет прорези для поступления эмульсии из кольцевого пространства в топочную часть отсека I. Здесь на опорах размещаются две U-образные жаровые трубы 3. Нижняя горизонтальная часть жаровой трубы представляет собой камеру радиации, а верхняя является камерой конвекции. Передняя часть камеры радиации непосредственно у горелок защищается от воздействия пламени обмуровкой из огнеупорного кирпича или керамики.

В перегородку, разделяющую отсеки I и III, а также в перегородку между отсеками II и III вварены перепускные трубы 6, соединяющие между собой отсеки I и II.

Отсек II технологической емкости отличается от отсека I размерами, размещением внутренней оболочки и числом жаровых труб. В отсеке II размещается одна U-образная жаровая труба меньшей, чем в отсеке I, длины. Камеры радиации и конвекции здесь располагаются в горизонтальной плоскости.

Рис.4.8. Технологический блок установки УДО-2М: I, II, III – отсеки технологической емкости; IV – переливная камера; 1 – емкость; 2 – оболочка отсека I; 3, 13 – жаровые трубы; 4 – газовый сепаратор отсека I; 5, 18 – штуцеры; 6 – труба перепускная; 7 – распределитель; 8 – коалесцирующая набивка; 9 – гидравлический затвор; 10 – газовый сепаратор отсека III; 11 – дымовая труба; 12 – оболочка отсека II; 14, 15, 16 – перегородки; 17 – щели; 18 – турбореактивная горелка

В нижней части отстойного отсека III установлены шесть труб 7, перфорированных в нижней части. Эти трубы выполняют роль маточников для равномерного распределения эмульсии. Выше маточника может быть загружена коалесцирующая набивка.

Между отсеками II и III располагается переливная камера IV с перегородкой 14, имеющей прорези (окна) в верхней части, а в отсеке III устанавливается гидравлический затвор, обеспечивающий перепад давления между отсеками I и III, необходимый для подъема уровня жидкости до штуцера 5, по которому обезвоженная нефть выходит из технологической емкости.

Уровень воды в отсеках I и II поддерживается выше жаровых труб с помощью переливных устройств, смонтированных на перегородках этих отсеков, а в отстойном отсеке – с помощью регулятора уровня. Над отсеком III технологической емкости устанавливается небольшой сепаратор 10 – вертикальный цилиндрический сосуд с каплеотбойником, препятствующим уносу капельной жидкости из аппарата.

Технологическая емкость монтируется на специальных металлических санях. Для удобства обслуживания контрольно-измерительных приборов, предохранительных клапанов, запорной арматуры, смонтированной на верхней части емкости, предусматривается площадка с лестницей. В верхней части емкости монтируются два предохранительных клапана.

Процесс обезвоживания нефти на установке УДО-2М проводится следующим образом. Нефтяная эмульсия после сепаратора-делителя потока пли сепаратора с предварительным сбросом свободной воды поступает сверху в отсек I технологической емкости и по кольцевому пространству стекает в нижнюю часть. Отсюда нефтяная эмульсия через щели 17 поступает внутрь оболочки 2, где проходит через слой горячей воды, нагреваемой двумя жаровыми трубами. Частично разрушенная эмульсия поднимается вверх под оболочкой 2 и по перепускным трубам 6 перетекает в отсек II, в котором она также опускается через кольцевое пространство между внутренней стенкой емкости и оболочкой. Через щели 17 нефтяная эмульсия поступает внутрь оболочки 12 и проходит через слой горячей воды, температура которой на 15 – 20 0С выше, чем в отсеке I.

Вода и нефтяная эмульсия в отсеке II подогреваются одной жаровой трубой. Из эмульсии отделяется часть воды, которая по переливному устройству сбрасывается в переливную камеру IV. Оставшаяся эмульсия также поступает в переливную камеру IV через окна в верхней части перегородки 14, опускается вниз и через распределительные трубы попадает в отстойный отсек III, где пропускается в третий раз через слой горячей воды. Здесь нефть окончательно освобождается от воды и через штуцер 5 в верхней части отсека направляется в концевой сепаратор, а отстоявшаяся вода с низа отсека III через штуцер 18 и регулятор межфазного уровня сбрасывается в дренажную линию.

Отделившийся в результате нагрева эмульсии и снижения давления в аппарате газ из верхней части отсека I через сепаратор 4 направляется в отсек II и совместно с выделившимся здесь газом пропускается через гидравлический затвор 9, установленный в отсеке III. Весь газ из верхней части отсека III проходит через сепаратор 10 и далее через регулятор давления поступает в газосборную сеть или к горелкам установки.

Блок КИП и автоматики установки УДО-2М монтируется вплотную к боковой стенке технологической емкости и таким образом обеспечивается постоянный обогрев этого блока. Системой автоматизации, в которую входит комплекс приборов и средств автоматизации, предусматривается автоматическое регулирование уровня жидкости в отсеках технологической емкости, регулирование давления и температуры в аппарате.

Для регулирования давления во всех трех отсеках технологической емкости применяются регуляторы, устанавливаемые на линии выхода газа после сепаратора 10. Для поддержания определенного перепада давления между отсеками II и III применяется гидрозатвор 9. Температуру в отсеках I и II поддерживают с помощью регуляторов путем изменения количества газа, подаваемого к горелкам. В случае изменения давления и нарушения установленного режима горения доступ газа к горелкам прекращается предохранительным клапаном ПКВ.

Общей схемой автоматизации предусматривается также автоматическая аварийная сигнализация в случае повышения давления или температуры выше допустимых значений.

Важным условием обеспечения нормальной работы технологической емкости является поддержание необходимых уровней раздела фаз во всех отсеках.

Уровни воды в отсеках I и II регулируются с помощью переливных устройств, а в отсеке III – с помощью регулятора межфазного уровня. Сброс выделившейся и отстоявшейся воды в дренажную линию осуществляется одним регулятором, от надежности работы которого зависит поддержание нормального технологического режима во всей установке.

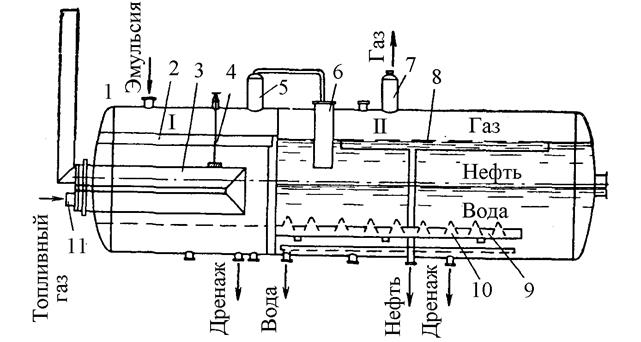

Подогреватель-деэмульсатор УДО-3 отличается от УДО-2М большим объемом технологической емкости (200 м3). В соответствии с этим он имеет большие тепловую мощность и производительность. По технологической схеме и оснащению ее средствами КИП и автоматики установка УДО-3 незначительно отличается от установки УДО-2М (рис. 4.9). Технологическая емкость установки разделена на два отсека. Отсек I почти не отличается от соответствующего отсека установки УДО-2М (за исключением размеров жаровых труб и объема). На установке применяются турбореактивные горелки 11 типа ГГТР-С-200 производительностью по газу 200 м3/ч. Отсек II выполняет функцию отстойника. В нижней части его монтируются два распределительных коллектора 9, а в верхней части – коллектор (короб) 8 для сбора и отвода обезвоженной нефти. Перепад давления между отсеками I и II поддерживается гидравлическим затвором 6.

В подогревателе-деэмульсаторе УДО-3 нефтяная эмульсия после прохождения через слой горячей воды в отсеке I поступает в распределительные коллекторы 9. Здесь частично отделяется вода и выпускается в нижнюю часть емкости. Оставшаяся нефтяная эмульсия через отверстия в верхней части коллектора поступает под уголковые распределители 10. Выходя через прорези уголковых распределителей, нефтяная эмульсия проходит слой воды, промывается и отстаивается. Обезвоженная нефть в верхней части отсека поступает в собирающий короб и отводится с установки через два разгрузочных клапана.

Рис. 4.9.Технологическая емкость установки УДО-3: I, II – отсеки; 1 – емкость; 2 – оболочка; 3 – жаровая труба; 4 – упорное устройство; 5 – газосборник; 6 – гидравлический затвор; 7 – газовый сепаратор; 8 – сборный короб; 9 – распределительный коллектор; 10 – уголковый распределитель; 11 – горелка

Выделившийся из отсека I газ собирается в газосборнике 5 и, пройдя через столб жидкости в гидравлическом затворе 6, поступает в отсек II, откуда через регулятор давления отводится с установки. Отделившаяся вода сбрасывается из отсека II с помощью регулятора межфазного уровня РУМ-18.

Для регулирования давления и температуры в технологической емкости имеются те же средства КИП и автоматики, что и в подогревателе-деэмульсаторе УДО-2М.

Обслуживание установки сводится к наблюдению за ходом технологического процесса по приборам КИП и автоматики и контролю за состоянием всего оборудования и приборов. Особое внимание во время работы установки следует обратить на поддержание нормального рабочего давления в технологической емкости, поддержание температуры нагрева нефтяной эмульсии в установленных пределах, давления топочного газа и степени его влажности, содержания воды в товарной нефти, выходящей с установки, и поддержание нормального уровня в отсеках.

Во время работы горелки необходимо контролировать степень нагрева корпуса горелки, наличие смазки в подшипниковом узле, работу подшипникового узла, полноту сгорания газа.

Дата добавления: 2016-03-27; просмотров: 5203;