Сущность процесса ректификации

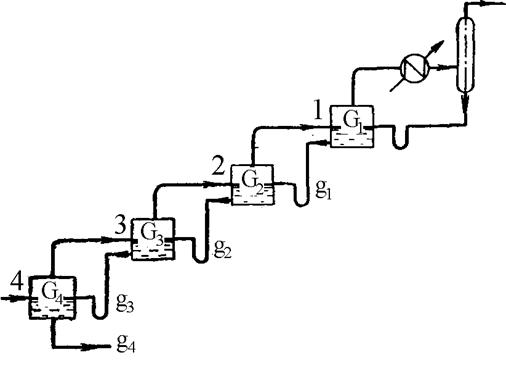

Первые процессы ректификации выглядели довольно примитивно, как ряд чередующихся друг за другом последовательно повторяющихся циклов однократного испарения и конденсации в так называемых кубовых батареях (рис. 3.47).

Рис.3.47. Схема кубовой установки

Как следует из принципиальной схемы кубовой батареи, в жидкую фазу каждого из кубов подводятся паровая фаза из нижележащего (с более высокой температурой) и соответственно жидкий остаток из вышележащего (с более низкой температурой) кубов. Впоследствии эти процессы были конструктивно переработаны с осуществлением их в одном аппарате – ректификационной колонке (рис.3.48).

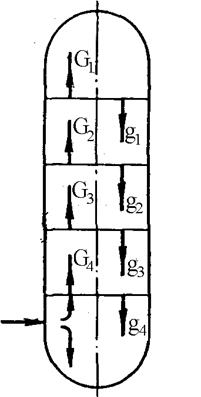

В основу было положено равновесие паровой и жидкой фаз, осуществляемое с выравниванием температуры и давления с обязательным перераспределением компонентов между ними. В ректификационной колонне роль отдельного куба выполняют специальные тарелки. Каждая тарелка представляет собой перфорированные плоские отсеки с патрубками и колпачками к ним. На тарелках при помощи специальных переливных устройств поддерживается постоянный уровень жидкости, избыток которой отводится по сливным стаканам с тарелки на тарелку. Через патрубки и щели в колпачках движутся пары. Для нормального протекания процесса требуется поддержание тесного контакта между движущимися парами и жидкостью. Восходящий поток паров обеспечивается поступлением их из эвапорационного пространства и, кроме того, частичным испарением жидкости в нижней (кубовой) части колонны, рециркулирующей через огневые подогреватели (рибойлеры). Хотя при однократных испарении и конденсации не происходит полного разделения участвующих в процессе компонентов, но уже образуются жидкая фаза, более бедная низкокипящими компонентами, и паровая фаза, более богатая ими, чем исходное сырье.

Рис.3.48. Схема потоков жидкой и паровой фаз между тарелками колонны

Для более или менее полного разделения компонентов требуется многократное повторение процессов испарения и конденсации массообменивающихся паровой и жидкой фаз при их противоточном контактировании друг с другом, что и составляет основную сущность процесса ректификации.

Колонна, в которой осуществляется процесс ректификации, состоит из двух основных частей: концентрационной, расположенной выше ввода сырья, и отгонной (или как ее еще иногда называют нижней, отпарной и лютерной). Но иногда колонны конструктивно расчленяются на две самостоятельные, выполняющие функции указанных частей, т. е. концентрационной и отгонной.

В концентрационной части осуществляется ректификация паровой фазы, в отгонной – ректификация жидкости, отделившейся в эвапорационном пространстве колонны.

Работа ректификационной колонны (ее эффективность) во многом зависит от правильности распределения паровой и жидкой фаз по зонам.

3.4 Технологии сокращения потерь углеводородного сырья на сепарационных установках однократной абсорбцией

и рециркуляцией технологических потоков

3.4.1 Технологии сокращения потерь углеводородного сырья на сепарационных установках однократной абсорбцией

Как было отмечено на нефтяных месторождениях нашей страны применяют, в основном, различные варианты однотрубного сбора нефти и газа – система сбора Гипровостокнефти, герметизированные системы сбора ТатНИПИнефти, СибНИИНП и другие. Данные системы сбора и подготовки характеризуются централизацией и укрупнением в одном пункте, что характерно и для систем разработки месторождений за рубежом. Особенностью схем подготовки нефти в нашей стране и за рубежом является применение многоступенчатой сепарации нефти, что в какой-то мере позволяет увеличить выход товарной нефти и сохранить в нефти наиболее ценные бутановые, пентановые и гексановые фракции. Однако опыт эксплуатации нефтяных месторождений показывает, что количество ступеней более 2 – 3 является экономически нецелесообразным. Представляет интерес объединение нескольких ступеней в одном аппарате.

Из-за необходимости бескомпрессорного транспорта газа до потребителей (КС, ГПЗ) технологические параметры стабилизации нефти (давление, температура) не всегда соответствуют оптимальному режиму разгазирования нефти. Поэтому значительная часть бензиновых, а иногда и керосиновых фракций нефти уносится газом сепарации, который зачастую сжигается на факелах.

Следовательно, необходимы технологии дегазации нефти, которые обеспечивали бы сохранение бензиновых фракций в нефти.

Поставленная задача может быть решена частично различными схемами и устройствами, позволяющими использовать трубопровод в качестве ступни сепарации. Это разработка коллекторов-гасителей пульсации потока Грозненского нефтяного института, компенсаторов-депульсаторов ТатНИПИнефти, депульсаторов ВНИИСПТнефти (ИПТЭРа), устройств предварительного отбора газа СибНИИНП и др. Проведенные исследования и опыт эксплуатации перечисленных устройств показали, что устройства предварительного отбора (УПО) позволяют увеличить производительность сепараторов, однако полностью не решают проблему качественного разделения нефти газа из-за уноса бензиновых фракций с газом сепарации.

Сокращение потерь бензиновых фракций возможно путем использования технологий улавливания капельной нефти, сжижения газа холодными и турбодетандерными установками, выделения конденсата и закачки в поток нефти, рециркуляции газа концевой ступени сепарации, абсорбции парогазовой смеси в колонных абсорберах и использования других технологий.

Есть предложения по каталитической переработке нефтяных газов на малогабаритных установках непосредственно в местах добычи и подготовки.

При достаточном количестве нефтяного газа его можно использовать для закачки в пласты, в качестве топлива для выработки тепла и электроэнергии на промыслах.

Институтом ТатНИПИнефть предложена технология промысловой готовки газа к транспорту. Нефтяной газ, содержащий тяжелые углеводороды, предварительно отбензинивается и под давлением подается на первую ступень сепарации, а выделившийся конденсат собирается в конденсатосборнике.

Предлагаются технологии утилизации нефтяного газа компримированием с использованием ротационных термических сепараторов. Технология включает сложное дополнительное оборудование для компримирования, охлаждения и закачки выделенного конденсата в поток нефти. Только за счет улавливания конденсата повышается выход нефти и общее увеличение прибыли достигает 40 млн. долларов в год.

Представляют интерес разработки, в которых используются технологии рециркуляции газа концевой ступени сепарации. В технологии рециркуляции газа концевой сепарационной установки (КСУ) при подаче газа или конденсата на начало потока нестабильной нефти в системе накапливаются легкие углеводородные фракции, что ведет к увеличению расхода газа КСУ и, в конечном итоге, к снижению эффективности предложенной технологии. В СибНИИНП предложена технология рециркуляции газа КСУ на начало параллельного потока нестабильной нефти и показано, что применение технологии позволяет увеличить выход товарной нефти на 0,1 – 0,3 % от количества сепарируемой нефти и утилизировать до 30 – 50% рециркулируемого газа.

В технологических схемах рециркуляции и утилизации газа возможно применение насосно-эжекторных установок (НЭУ). Относительно небольшое применение НЭУ объясняется низкой эффективностью их работы

Известно, что процесс абсорбции является одним из эффективных процессов разделения. При этом рабочие температуры и давление могут быть меньше, чем в процессах ректификации. Традиционные методы абсорбционного разделения смеси предусматривают абсорбцию целевых компонентов из смеси тощим абсорбентом в колонном аппарате с размещенными в нем несколькими ступенями контакта и последующее выделение извлеченных компонентов в десорбере с одновременным получением тощего абсорбента, возвращаемого на циркуляцию. При этом десорбер является аппаратом колонного исполнения.

Применительно к промысловой стабилизации нефти предложена технология, в которой абсорбированные компоненты в качестве целевых возвращаются в поток нефти, а тощий абсорбент получают в дополнительном сепараторе, работающем при высокой температуре 140 – 160 0С. Тем самым упрощена традиционная схема путем замены колонного абсорбера простым в исполнении аппаратом-сепаратором. Однако при этом абсорбция компонентов газа по-прежнему осуществляется в колонном аппарате, требующем больших капитальных затрат.

Все более широкое вовлечение низкокипящих углеводородных фракций в нефте- и газопереработку и нефтехимию связано с тем, что они являются наиболее доступным и дешевым сырьем. Поэтому задача сохранения в нефти бензиновых фракций является одним из направлений повышения эффективности работы нефтегазодобывающих предприятий.

С практической точки зрения представляет интерес процесс однократной абсорбции, который по сравнению с абсорбцией в колонных аппаратах менее капиталоемок и прост в эксплуатации. Это особенно актуально для месторождений, расположенных в отдаленных регионах. При этом для абсорбции бензиновых фракций из газа сепарации можно использовать саму нефть. Она дешева, доступна, не требует регенерации и позволяет решить вопрос откачки уловленных бензиновых фракций.

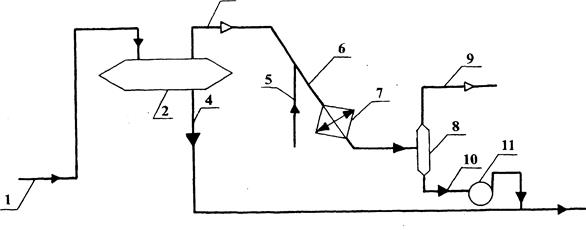

Этот подход использован в разработанной технологии стабилизации нефти путем однократной абсорбции в трубопроводе смешения, в котором часть нефти подается в поток газа сепарации, смешивается, охлаждается в трубопроводе и разделяется в емкости на осушенный газ и насыщенный абсорбент. Насыщенный абсорбент (нефть) подается в основной поток нефти. Причем, смешение производится в трубопроводе перед охлаждением смеси, то есть равновесное состояние фаз абсорбции осуществляется в трубопроводе смешения. В разработанной технологии используется адиабатический режим работы, то есть после смешения в трубопроводе смесь газа и нефти (абсорбента) охлаждается в конденсаторе-холодильнике перед разделением в емкости. На рис. 3.49 приведена принципиальная схема процесса стабилизации нефти применительно к концевой ступени сепарации.

Основной поток нестабильной нефти по трубопроводу 1 направляется сепаратор 2, где разделяется на газ сепарации, отводимый по трубопроводу 3, и стабильную нефть, откачиваемую по трубопроводу 4. Газ сепарации и часть нефти, поступающей по трубопроводу 5 смешиваются в трубопроводе 6, охлаждаются в холодильнике 7 и вводятся в емкость разделения 8. В трубопроводе 6 и холодильнике 7 осуществляется абсорбция целевых компонентов газа сепарации нефтью, которая выполняет функции абсорбента. С верха емкости 8 по трубопроводу 9 отводится отбензиненный газ. С низа емкости разделения 8 по трубопроводу 10 насосом 11 отводится нефть, насыщенная извлеченными из газа сепарации целевыми компонентами.

В качестве абсорбента по трубопроводу 5 возможна подача нестабильной, товарной нефти или другой высокомолекулярной углеводородной жидкости. При применении технологии на первой, второй или горячей ступени сепарации в качестве абсорбента может служить также нефть с последующей ступени сепарации.

При достаточном давлении и расходе абсорбента газ сепарации можно эжектировать. В этом случае отпадает необходимость в насосе 11 и повышается степень абсорбции целевых компонентов из газа сепарации.

При использовании технологии сепарации нефти путем однократной абсорбции удается увеличить выход товарной нефти за счет дополнительного извлечения из газа сепарации углеводородов С4+, которые являются наиболее ценной группой углеводородов, использующихся для выработки большинства видов моторных топлив и производства множества нефтехимических продуктов. При этом дополнительное получение целевых фракций достигается при минимальных капитальных и эксплуатационных затратах.

Рис.3.49. Технологическая схема сепарации нефти однократной абсорбцией

3.4.2 Анализ работы и оценка различных технологических схем

сепарации нефти с рециркуляцией технологических потоков

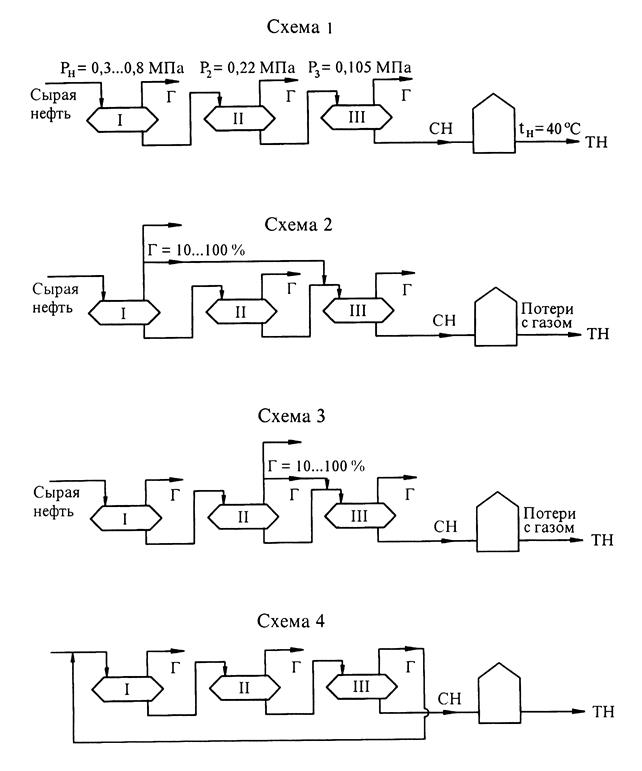

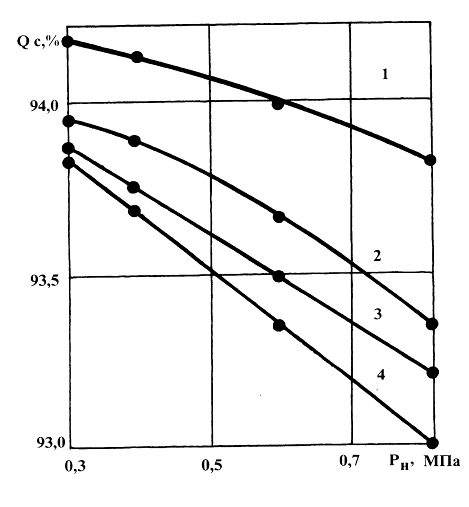

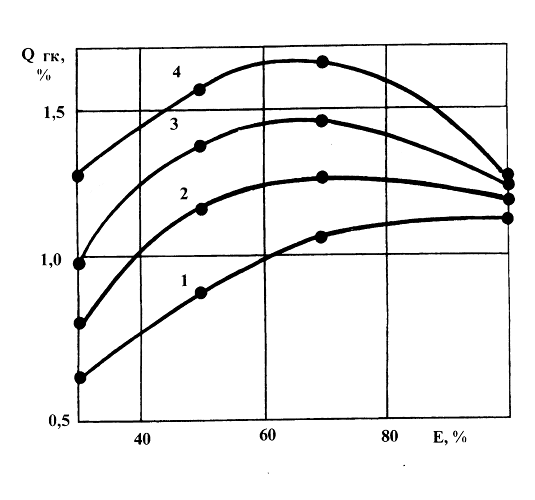

Рассмотрим технологические схемы сепарации нефти. В качестве параметров оценки качества нефти были прияты ДНП и давление насыщения (ДН), определяемые по методикам, соответственно, ГОСТ 1756-52 и ОСТ 39-087-79 по закону Рауля и Дальтона. Анализ технологических схем проведен на примере подготовки нефти Сергеевского месторождения при эффективности работы сепараторов Е (к.п.д.) равном 30, 50, 70 и 100 % , рис. 3.50а и 3.50б.

Сравнение технологических схем проводилось по следующим параметрам: выходу стабильной нефти Qс, потерям нефти от испарения из резервуара, степени утилизации газа концевой ступени сепарации (КСС), разнице между ДН и ДНП.

СХЕМА 1 (базовая) включает три последовательно соединенных сепаратора с давлениями разгазирования по ступеням, соответственно 0,3 – 0,8; 0,22 МПа и 0,105 МПа в КСС. Предполагается такой нагрев нефти после первой ступени, при котором температура стабильной нефти (СН) на входе в резервуар и товарной нефти (ТН) на выходе из резервуара не превышала бы 40 0 С.

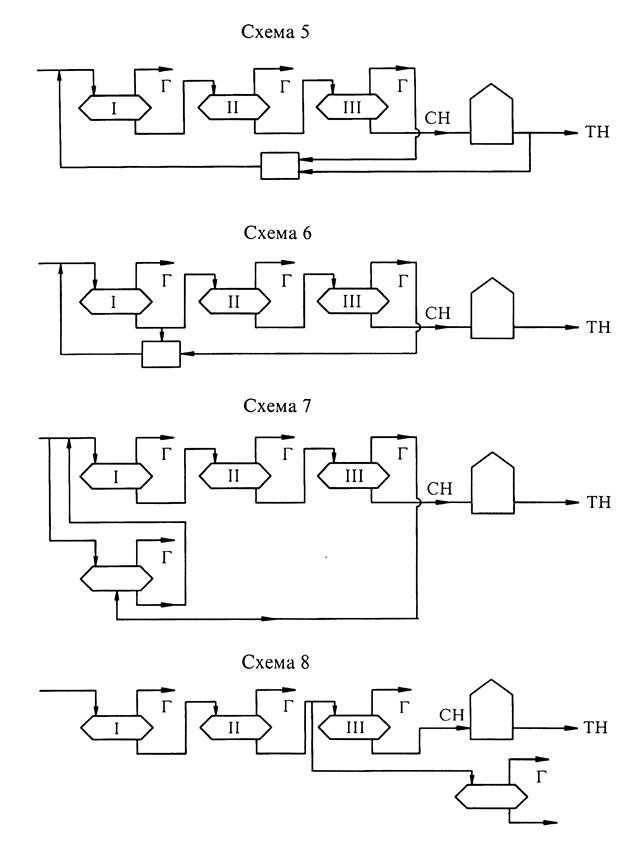

Рис.3.50,а. Технологические схемы с рециркуляцией газа сепарации

Рис.3.50,б. Технологические схемы с рециркуляцией газа сепарации

Результаты исследований показали, что чем выше начальное давление рагазирования, тем меньше выход стабильной нефти. Особенно сильно эта закономерность проявляется при низких к.п.д. сепараторов (рис. 3.51). При идеальной работе сепараторов (Е = 100 %) и начальном давлении разгазирования 0,3 МПа температура нагрева нефти составляет 44 0С, выход стабильной нефти 94,07 % с разницей между ДН и ДНП 28 кПа.

Рост начального давления разгазирования до 0,8 МПа уменьшает выход стабильной нефти на 0,22 %, а снижение к.п.д. сепараторов, например, до 30% увеличивает этот разрыв еще на 0,81%. Кроме того, рост начального давления разгазирования и снижение к.п.д. сепараторов резко повышает потери нефти из резервуара. Так, увеличение начального давления разгазирования от 0,3 до 0,8 МПа при Е = 30 % удваивает потери (2,8 вместо 1,4 %). Различие между ДН и ДНП стабильной нефти возрастает до 38 кПа. Это свидетельствует о повышении содержания самых летучих компонентов в товарной нефти и, следовательно, росте ее потерь при транспорте и хранении и, как следствие, загрязнении окружающей среды.

Зависимость массы потока газа из КСС от эффективности работы сепараторов имеет экстремальный характер (рис. 3.52). При Е  70 %, начальном давлении разгазирования 0,4 МПа и более расход газа максимален – 1,2 – 1,7%.

70 %, начальном давлении разгазирования 0,4 МПа и более расход газа максимален – 1,2 – 1,7%.

CXEMA 2. Газ первой ступени смешивается с потоком нефти, поступающей на КСС. В остальном условия стабилизации нефти совпадают с условиями базовой схемы. Поток рециркулирующего газа составляет, соответственно, 10, 50 и 100 % потока газа первой ступени.

При сравнении показателей работы данной и базовой схем получено, что зависимо от эффективности работы сепараторов выход стабильной нефти сокращается, причем, чем выше к.п.д. и больше подача газа, тем ниже выход нефти. При начальном давлении разгазирования 0,3 МПа, к.п.д. и подаче газа, равных 100% , выход нефти составляет 91,68 %. Увеличение начального давления разгазирования до 0,8 МПа повышает этот показатель, но не более чем на 0,1%. При этом потери нефти из резервуара сокращаются. Максимальное сокращение (около 0,2%) не зависит от начального давления разгазирования и соответствует 100 %-ной подаче газа первой ступени и эффективности работы сепараторов 30 – 50 %.

Выход газа из КСС увеличивается в несколько раз в зависимости от начального давления разгазирования и к.п.д. сепараторов. При минимальном давлении он колеблется от 1,42 до 4,88%, в то время как в базовом варианте выход газа изменяется только от 0,05 до 2,83%.

Качество нефти по разнице ДН и ДНП значительно ухудшается. Расхождение приближается к 34 – 52 кПа. Наибольшие отклонения характерны для высоких к.п.д. и начальных давлений разгазирования.

СХЕМА 3 отличается от базовой тем, что газ второй ступени смешивается с сырьевым потоком КСС. При подаче всего потока газа данная схема будет эквивалента схеме двухступенчатой сепарации. В связи с этим анализ схемы 3 выполнен при изменении подачи циркулирующего газа от 10 до 100%. По сравнению с базовой схемой получены следующие характеристики.

Выход нефти при малых к.п.д. (менее 30 – 40%) не зависит от подачи газа. Рост к.п.д. и циркулирующего потока газа снижает выход нефти.

Максимально он сокращается на 0,3 и 0,9% при начальном давлении разгазирования, соответственно, 0,3 и 0,8 МПа.

Потери нефти из резервуара практически не изменяются. Выход газа из КСС возрастает с увеличением расхода циркулирующего газа, причем, чем выше к.п.д. и начальное давление разгазирования, тем больше поток газа из КСС. Например, если начальное давление разгазирования равно 0,3 МПa, Е = 100% и расход циркулирующего потока 50 %, то выход газа из КСС по сравнению с базовой схемой будет больше в 1,5 раза, а при начальном давлении разгазирования 0,8 МПа – в 3 раза.

Рис. 3.51. Зависимость выхода стабильной нефти Qc от давления разгазирования Рн и эффективности работы сепараторов Е (схема 1): 1, 2, 3, 4 – Е соответственно, равна 100, 70, 50 и 30%.

Качество нефти по разнице между ДН и ДНП остается прежним – 28 – 38 кПа. Максимальные расхождения, как и в базовой схеме, соответствуют низким к.п.д. и высоким начальным давлениям разгазирования.

СХЕМА 4 предусматривает возврат всего потока газа последней ступени в исходное сырье. При расчете схемы с начальным давлением разгазирования 0,3 МПа выявлено, что по выходу нефти схема эффективна только при работе сепараторов с Е = 50% и более. Максимальный прирост по стабильной нефти составляет 0,4% и соответствует идеальной работе сепараторов с Е = 50% и более. Потери из резервуара увеличиваются на 0,01% при Е = 100% и на 0,07% при Е = 30%. Разница между давлениями, характеризующими стабильность нефти, меньше, чем в базовом варианте, и колеблется от 127 до 32 кПа.

СХЕМА 5 предусматривает утилизацию газа КСС путем смешения его с частью стабильной нефти и возврата в исходное сырье. Циркулирующий поток нефти принят равным 5, 10, 30 и 50% расхода стабильной нефти.

Рис.3.52. Зависимость массового расхода газа из КСС Qгк от эффективности работы сепараторов Е и начального давления разгазирования Рн (схема 1): 1, 2, 3, 4 – Рн соответственно 0,3, 0,4, 0,6 и 0,8 МПа

Получено, что выход нефти увеличивается до 0,3% при условии возврата 5 – 10% стабильной нефти и приближения работы сепараторов к идеальной. При Е < 50% данная схема не имеет существенных преимуществ перед базовой.

Потери нефти из резервуара незначительно увеличиваются (на 0,02 – 0,1%). Компоненты газа КСС, в основном, распределяются между стабильной нефтью и газом второй ступени. Разница между ДН и ДНП составляет 27 – 39 кПа.

При реализации данной схемы необходимо учесть увеличение нагрузки аппаратов по сырью из-за циркуляции нефти.

СХЕМА 6. Газ КСС эжектируется нефтью, прошедшей первую ступень сепарации, затем смесь разгазируется в дополнительной емкости при давлении близком к давлению начального разгазирования, и возвращается в сырье.

Для этой схемы выход нефти по сравнению с базовой схемой может быть увеличен на 0,3% или незначительно сокращен в зависимости от к.п.д. сепараторов и циркулирующего потока нефти. При Е = 50% колебания отбора стабильной нефти составляют ± 0,1%. Увеличение потока нефти на эжекцию более 40 – 60% нежелательно, так как сокращается прирост выхода стабильной нефти. Потери из резервуара возрастают. Максимум прироста (  15%) соответствует наименьшей эффективности работы сепараторов.

15%) соответствует наименьшей эффективности работы сепараторов.

Если основной поток сырья принять за 100% и на эжекцию направлять 10 – 30% потока нефти после сепаратора первой ступени, то загрузка по сырью повышается на 11 – 40%. Увеличение потока нефти на эжекцию более 40% приводит к резкому росту загрузки сепаратора первой ступени и дополнительной емкости по жидкости. Разница ДН и ДНП стабильной нефти составляет 25 – 41 кПа.

СХЕМА 7 предусматривает параллельное включение второго сепаратора первой ступени, подачу в него газа КСС и возврат разгазированной нефти в сырье основного сепаратора. Загрузка по нефти параллельно включенного сепаратора изменялась от 10 до 100%. Показатели данной схемы аналогичны показателям схемы 4 и практически не зависят от загрузки второго сепаратора.

СХЕМА 8. Нефть после второй ступени, минуя КСС и резервуар, подается насосом в сепаратор третьей ступени, давление в котором принято равным 0,25 – 0,5 МПа. Выявлены следующие особенности.

Выход нефти увеличивается на 1% и более в зависимости от к.п.д. сепараторов. Чем ниже эффективность, тем больше выход стабильной нефти по сравнению с базовым вариантом.

При давлении в сепараторе 0,5 МПа и выше отсутствует поток газа из сепаратора третьей ступени.

Нефть после третьего сепаратора является газонасыщенной с ДН до 30 кПа и ДНП до 140 кПа.

Таким образом, сравнение различных схем многоступенчатой сепарации с базовой и оценка их работы через массо- и теплообменную эффективность показали следующее.

1. Эффективность работы сепараторов значительно влияет на потери нефти из резервуара вследствие ее испарения. При идеальной работе сепараторов (к.п.д. равен 100%) потери составляют 0,05%, а при Е = 30% – почти на два порядка выше (1,37 – 2,83%).

2. Преобразование схем трехступенчатой сепарации в схемы с утилизацией газа КСС рационально, если сепараторы работают с к.п.д. равном 50% и выше.

3. Наиболее предпочтительна герметизированная система подготовки нефти (схема 8). Она позволяет увеличить выход нефти на 1 – 2%. Причем, чем ниже эффективность работы сепараторов, тем больше выход стабильной нефти.

Дата добавления: 2016-03-27; просмотров: 1606;