Определение параметров режима при механизированной сварке под флюсом односторонних и двухсторонних стыковых швов

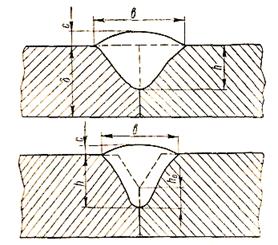

Основными размерами швов, выполненных автоматической сваркой под слоем флюса, влияющими на качество и работоспособность сварного соединения, являются: глубина провара h, ширина шва  , высота валика с(см. рисунок 2).

, высота валика с(см. рисунок 2).

|

Рис. 2. Основные размеры стыковых швов, выполненных

автоматической сваркой под флюсом

Отношение ширины шва  к глубине провара h называют коэффициентом формы провара ψпр:

к глубине провара h называют коэффициентом формы провара ψпр:

(5.1)

(5.1)

Отношение ширины шва  к высоте валика с называют коэффициентом формы валика ψв:

к высоте валика с называют коэффициентом формы валика ψв:

(5.2)

(5.2)

При сварке стыковых швов с разделкой кромок величину проплавления нескошенной части называют глубиной проплавления притупления и обозначают h0.

Чтобы рассчитать режим сварки, обеспечивающий заданные размеры и форму шва, необходимо установить связь между отдельными параметрами режима и размерами шва.

Основными параметрами режима автоматической сварки под флюсом, оказывающими влияние на размеры и форму шва, являются: сварочный ток, напряжение на дуге, скорость сварки, диаметр электрода или плотность тока в электроде.

Основное влияние на размеры и форму шва оказывает количество теплоты, выделяемое дугой, и условия ввода этого тепла в изделие.

Увеличение силы сварочного тока приводит к возрастанию мощности дуги, вследствие чего увеличивается количество расплавленного металла, как электродного, так и основного.  Поэтому увеличение сварочного тока приводит к возрастанию глубины провара, высоты валика и ширины шва. При этом, вследствие увеличения давления дуги, жидкий металл более интенсивно вытесняется в хвост сварочной ванны и дуга оказывает прямое воздействие на «дно» сварочной ванны, как бы заглубляясь в металл; поэтому главным образом сварочный ток оказывает влияние на глубину провара и высоту валика, а ширина шва увеличивается незначительно. Коэффициенты формы провара и формы валика вследствие этого интенсивно уменьшаются.

Поэтому увеличение сварочного тока приводит к возрастанию глубины провара, высоты валика и ширины шва. При этом, вследствие увеличения давления дуги, жидкий металл более интенсивно вытесняется в хвост сварочной ванны и дуга оказывает прямое воздействие на «дно» сварочной ванны, как бы заглубляясь в металл; поэтому главным образом сварочный ток оказывает влияние на глубину провара и высоту валика, а ширина шва увеличивается незначительно. Коэффициенты формы провара и формы валика вследствие этого интенсивно уменьшаются.

Увеличение напряжения на дуге также приводит к росту тепловой мощности дуги. Так как при возрастании напряжения длина дуги увеличивается, то тепло вводится в изделие по большей площади, что приводит к интенсивному росту ширины шва и снижению высоты валика.

Характер влияния напряжения на дуге на глубину провара зависит от величины сварочного тока.

При больших токах, когда дуга «заглублена» в основной металл, увеличение напряжения на дуге первоначально приводит к увеличению глубины провара; дальнейший рост напряжения связан со значительным удлинением дуги, и увеличение тепловой мощности не компенсирует возрастающих потерь поверхностью столба дуги. При этом существенно уменьшается давление дуги на металл сварочной ванны, который накапливается в основании столба дуги достаточно толстым слоем, препятствуя непосредственному воздействию дуги на основной металл. Вследствие этого глубина провара начинает падать.

При сварке на средних токах увеличение напряжения на дуге приводит к росту глубины провара лишь в диапазоне очень низких напряжений. Дальнейшее увеличение напряжения вызывает снижение глубины провара.

При сварке на малых токах напряжение на дуге оказывает незначительное влияние на глубину провара.

Увеличение скорости сварки во всем диапазоне вызывает уменьшение ширины провара и некоторое уменьшение высоты валика.

Характер влияния скорости сварки на глубину провара при разных диапазонах скоростей различен. Увеличение скорости сварки до 15-20 м/час (при использовании электродной проволоки диаметром 4-5 мм), несмотря на уменьшение погонной энергии, вызывает некоторое возрастание глубины провара, вследствие того, что при этом уменьшается количество жидкого металла в основании столба дуги. Поэтому непосредственное воздействие дуги на нерасплавленный металл усиливается.

В диапазоне 20-40 м/час скорость сварки мало влияет на глубину провара. Дальнейшее увеличение скорости сварки вызывает снижение глубины провара.

Диаметр электрода при неизменной мощности дуги и скорости сварки также оказывает существенное влияние на размеры и форму шва.

С увеличением диаметра электрода при неизменном значении тока усиливается блуждание активного пятна по поверхности ванны, тепло дуги распределяется по большей площади, вследствие чего ширина шва увеличивается, а глубина провара и высота валика уменьшаются. Наоборот, при сварке электродной проволокой малого диаметра, когда плотность тока в электроде возрастает, блуждание активного пятна по поверхности ванны ослабевает, тепло вводится более концентрированно. В результате этого увеличивается глубина провара и высота валика, а ширина шва уменьшается. Росту высоты валика способствует также значительное увеличение коэффициента расплавления, а следовательно, и количества расплавленного электродного металла.

Коэффициенты формы провара и валика с уменьшением диаметра электродной проволоки резко уменьшаются.

Режим сварки обычно устанавливают исходя из условий обеспечения заданных размеров шва и сплошности сварного соединения.

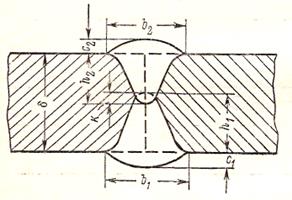

Для обеспечения сплошного провара при двусторонней однопроходной автоматической сварке необходимо, чтобы размеры шва удовлетворяли следующим требованиям (рис. 3 и формулы (5.3):

Рис. 3 Сечение стыкового шва.

h1 +h2= d + k

h > d - S (5.3)

k > 0

d -толщина свариваемых листов,

h1 –глубина провара при сварке с первой стороны,

h2 - глубина провара при сварке с второй стороны,

k - величина перекроя,

S –толщина нерасплавленного слоя металла под сварочной ванной.

При проектировании технологических процессов сварки необходимо определить режимы сварки, обеспечивающие получение швов заданных размеров, формы и качества.

Метод расчета режимов, предложенный Ленинградским политехническим институтом приближенный, но для инженерных расчетов достаточно точен.

Расчет режима сварки начинают с того, что задают требуемую глубину провара при сварке с первой стороны, которая устанавливается равной:

h1 =d/2 ±(1÷3) мм (5.4)

Затем определяют сварочный ток, имея в виду, что в среднем каждые 80-100 А дают глубину провара 1 мм, т.е.

Iсв = (80 ÷100) h (5.5)

Скорость сварки устанавливается в зависимости от принятой величины сварочного тока.

Уже отмечалось, что для сохранения геометрического подобия сварочной ванны при изменении тепловой мощности дуги необходимо qvсв поддерживать постоянным. Так как изменение тепловой мощности дуги пропорционально изменению тока, то для сохранения необходимой формы сварочной ванны произведение сварочного тока на скорость сварки должно находиться в определенных пределах. Как известно из практики, формируется шов удовлетворительно тогда, когда произведение силы тока (А) на скорость сварки (м/час) при автоматической сварке электродной проволокой диаметром 4-6мм находится в пределах 20000-30000.

Исходя из этого скорость сварки при автоматической сварке электродной проволокой диаметром 4-6мм можно определить по формуле:

Vсв = (20 ÷ 30) 103/ Iсв ( м/час) (5.6)

При этом следует иметь в виду, что при автоматической сварке скорость сварки не должна выходить за пределы 15-60м/час. Диаметр электродной проволоки может быть определен по формуле (5.7) по установленной величине сварочного тока и допускаемой плотности тока j в электроде, которая при автоматической сварке изменяется в довольно широких пределах, как можно видеть из табл. 4.

d Эл= 2√ Iсв/πj (5.7)

Iсв=π· dэл2/4·i, (5.8)

где i – допускаемая плотность тока по табл.4.

Таблица 4

| dэл , мм | |||||

| i, А/мм2 | 63,5 |

Дата добавления: 2016-03-27; просмотров: 1762;