Определение величины нагрузок, действующих на вал приводного барабана.

Вращающий момент на валу барабана, Н·м, Tб =

Радиальная сила, возникающая вследствие несоосности валов, соединяемых с помощью полумуфт, Н, Fм =

Определим значение усилия Fв, действующего на вал барабана в результате натяжения ветвей ленточного конвейера F1 и F2. Схема приведена на рис. 6.

Усилие Fв, действующее на вал барабана в результате различного натяжения ветвей ленты конвейера определяется зависимостью, Н:

Fв=F1+F2 ,

где F1 — усилие в набегающей ветви ленты конвейера, Н; F2 — усилие в сбегающей ветви ленты конвейера, Н.

Рис. 6. Схема усилий, возникающих при натяжении ленты

Усилие в набегающей ветви определяем по формуле, Н:

F1 = F2 · ℮fα =

где ℮ — основание натурального логарифма. ℮ ≈ 2,71; f — коэффициент трения между лентой и барабаном. f = 0,2; α — угол охвата лентой барабана. α = 180° = π рад = 3,14.

℮fα = 2,710,2 ·3,14 = 1,87.

Усилие в сбегающей ветвиопределяем по формуле, Н:

F2 = F1 – Ft =

где Ft — тяговое усилие, полезная передаваемая нагрузка, Н. Из задания

Ft = Fтяг =

Выразив значение F1через F2, получим, Н:

F2 = F2 · ℮fα – Ft,

откуда F2 = Ft / (℮fα – 1) = Ft / 0,87 =

Тогда усилие Fв, действующее на вал барабана в результате различного натяжения ветвей ленты конвейера, составит, Н:

Fв=F1+F2 =

Определяем значение реакций опор в результате изгиба вала в горизонтальной плоскости, Н:

∑ М г 1 = 0.

– F гr2 · (2l1 + l2) + (Fв/2) · (l2 + l1) + Fв/2 · l1 +Fм · l0 = 0.

Откуда, Н:

F гr2 = [(Fв/2) · (l2 + l1) + Fв/2 · l1 +Fм · l0] / (2l1 + l2) =

∑ М г2 = 0.

– Fв/2 · l1 – (Fв/2) · (l1 + l2) + F гr1 · (2l1 + l2) + Fм · (l0 + 2l1 + l2) = 0.

Откуда, Н:

F гr1 = [Fв/2 · l1 +(Fв/2) · (l1+ l2) – Fм · (l0 + 2l1 + l2)] / (2l1 + l2) =

Выполняем проверку:

∑Fгi = 0, (↑) + ; Fм + F гr1 — Fв /2 — Fв/2 + F гr2 =

Определяем изгибающие Мизг и эквивалентные Мэквмоменты на границах участков, Н:

Мизг 0–0 = 0

Мизг I–I = Fм · l0 =

Мизг II–II = Fм· (l0 + l1) + F гr1 · l1 =

Мизг III–III = Fм · (l0 + l1+ l2) + F гr1 · (l1 + l2 ) – (Fв /2) · l2 =

Мэкв =  ,

,

где α = 0,6 — коэффициент нереверсивной работы конвейера

Мэкв0–0 =

МэквI–I =

МэквII–II =

Мэкв III–III =

На рис. 7 приведена расчётная схема вала для определения реакций Fr в опорах барабана с эпюрами изгибающего Мизгг в горизонтальной плоскости, вращающего Тби эквивалентного Мэквмоментов, Н·м.

Рис. 7. Эпюры моментов сил, воздействующих на вал

Определим расчётное значение диаметра приводного вала конвейера в наиболее нагруженном сечении, мм:

Принимаем материал вала — сталь 45.

Термообработка — улучшение.

Предел прочности σв= 780 МПа. Предел текучести σт = 540 МПа.

Допускаемые напряжения при расчёте валов на совместное действие изгиба и кручения, МПа: [σ] = (0,05...0,08) σв = 0,06 · 780 = 46,8.

Диаметр вала в наиболее нагруженном опасном сечении с учётом ослабления вала шпоночным пазом (6 %) определяем согласно зависимости, мм:

dоп ≥ dрасч + 0,06 dрасч=

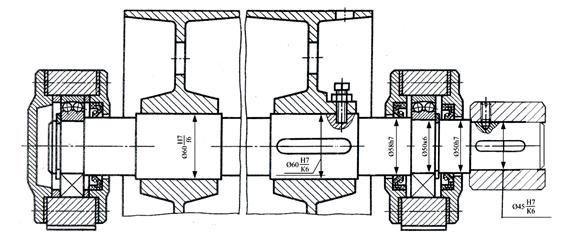

Для удобства монтажа и демонтажа деталей, установленных на приводном валу конвейера, проектируем ступенчатую конструкцию вала, пример эскиза которой представлен на рис. 8. Разница в диаметрах отдельных ступеней принимается конструктивно в пределах 5...10 мм с увеличением диаметра от входного участка вала до опасного сечения.

Рис. 8. Эскиз компоновки деталей на валу приводного барабана

Диаметр участка вала, где расположена полумуфта, соединяющая вал приводного барабана с выходным валом редуктора, примем d = ____ мм (стр. 19 записки).

Диаметр участка вала под подшипниками (цапфы) должен округляться до целого числа миллиметров, оканчивающегося на 0 или 5. Принимаем диаметр вала под подшипниками качения равным dцапфы =_____мм.

Диаметр последующего свободного участка вала назначаем таким образом, чтобы подшипник качения был зафиксирован в осевом направлении. Диаметр данного участка вала в соответствии с рядом линейных размеров принимаем dсв =___ мм (табл. П30 [3]).

Диаметр вала в опасном сечении не должен быть меньше величины, полученной при расчёте вала на совместное действие изгиба и кручения с учетом ослабления шпонкой. Диаметр вала с учётом принятой эскизной компоновки согласовываем с нормальным рядом диаметров и окончательно принимаем, мм: dв = dоп =______ мм.

8. ВЫБОР ПОДШИПНИКОВ ВАЛА ПРИВОДНОГО БАРАБАНА

С учётом режима эксплуатации приводного вала конвейера, вал барабана конвейера устанавливается в радиальных двухрядных шариковых подшипниках (сферических), сохраняющих работоспособность при незначительных прогибах вала барабана ленточного конвейера.

Подшипники расположены симметрично относительно центра барабана. Согласно эскизной компоновке приводного вала барабана диаметр вала под подшипниками принимаем dцапфы =____мм.

Выбор подшипников производим, начиная с подшипников лёгкой серии.

Определим возможность установки вала в подшипниках лёгкой серии ______. Динамическая грузоподъёмность подшипника С = _____ кН. Статическая грузоподъемность подшипника С0 = _____ кН (табл. П27 [3]).

Расчёт эквивалентной нагрузки Рэквна подшипник производим по наиболее загруженной опоре. Осевая нагрузка на подшипник, согласно расчётной схеме вала барабана, отсутствует, поэтому используем зависимость, Н:

Рэкв = Fr max · ν ·KБ ·KТ =

где ν — коэффициент кольца. При вращении внутреннего кольца подшипника вместе с валом ν = 1. KБ — коэффициент безопасности. По условиям эксплуатации ленточных конвейеров принимаем KБ= 1,2. KТ — температурный коэффициент. При T < 100°С, что соответствует условиям эксплуатации, KТ = 1.

Определим значение скорректированного базового расчётного ресурса подшипников в часах:

где а1 — коэффициент надёжности. Для подшипников с уровнем надёжности 90% а1 = 1. а23 — коэффициент влияния на долговечность условий эксплуатации и свойств материала подшипников. Для двухрядных сферических шариковых подшипников рекомендуется а23 = 0,5…0,6 (раздел 3.1 [2]). Принимаем а23 = 0,6. Для шариковых подшипников р = 3. пб — частота вращения вала приводного барабана. пб = ___ об/мин (стр. 11 записки).

Расчётный ресурс L10h подшипника ________ в результате расчётов оказался _____________ указанного в бланке задания Lh = ______ часов, следовательно, установка подшипника легкой серии _____________.

При Lh < L10h определим возможность установки приводного вала барабана в подшипниках средней серии ________ (табл. П27 [3]).

Динамическая грузоподъёмность подшипника С = _______ кН.

Статическая грузоподъёмность подшипника С0=________кН.

В этом случае, расчёты базового ресурса составят:

Принимаем к установке подшипник __________.

9. РАСЧЁТ СОЕДИНЕНИЯ ВАЛ – СТУПИЦА

Значение диаметра вала приводного барабана, согласно его конструктивной разработке, в соединении со ступицей барабана (стр. 24 записки) dв = ____ мм. Соединение осуществляется с помощью призматической шпонки.

В соответствии с диаметром вала по ГОСТ 23360-78 выпишем размеры шпонки (табл. П29 [3]), мм:

b = _____ — ширина шпонки, h = ________ — высота шпонки,

t1= _______ — глубина шпоночного паза вала.

Длину ступицы вала барабана принимаем согласно рекомендациям и согласовываем с нормальным рядом чисел Ra 40 (табл. П30 [3]) , мм:

lст = (0,8…1,5) d =

Предварительная длина шпонки, определяется зависимостью, мм:

lшп = lст – (5…10) мм =

Окончательно принимаем из табл. 34 [4], мм: lшп =

Назначаем материал шпонки — сталь ______.

Условие прочности шпоночного соединения на смятие σсм ≤ [σсм].

Определим напряжения смятия в призматической шпонке, МПа:

где Тб — вращающий момент на барабане, Н·м. Тб = ________. dв — диаметр вала на данном участке, мм. dв = _________. lр — расчётная длина шпонки, мм. lр = lшп — b = __________. [σсм] — допускаемое напряжение на смятие, МПа. При стальных ступицах для неподвижных соединений

[σсм] = (100…150) МПа.

Условие прочности ________. Для соединения достаточно одной шпонки.

Допуски и посадки в соединениях деталей и узлов конвейера приняты согласно рекомендациям [5] и в соответствии с практикой назначения посадок при соединении деталей и узлов.

ВЫВОДЫ ПО РАБОТЕ

В курсовом проекте спроектирован привод ленточного конвейера, состоящий из стандартных агрегатов: электродвигателя, редуктора, цепной муфты, а так же ременной передачи, которая рассчитана и установлена между электродвигателем и редуктором. Выходной вал редуктора соединён с валом приводного барабана конвейера цепной муфтой. Выполнен расчёт приводного вала конвейера по условиям изгиба и кручения. Вал устанавливается на радиальных сферических подшипниках качения, компенсирующих допускаемые пределы перекоса вала. Выбор подшипников проведён по диаметру вала и динамической грузоподъёмности с расчётом скорректированного базового ресурса. Диски жёсткости приводного барабана в местах соединения с валом имеют ступицы, одна из которых соединяется с валом посредством шпонки и стопорного винта. Соединения деталей с помощью посадок выполнены в соответствии с рекомендациями ЕСДП. Графический материал оформлялся в соответствии с требованиями ЕСКД. Таким образом, в работе над курсовым проектом приобретены навыки проектирования и расчёта привода технологической машины и конструирования узлов и деталей машин общего назначения.

Дата добавления: 2016-03-15; просмотров: 5552;